Изобретение относится к черной металлургии, а именно к горячей прокатке подкатов для лифтовых направляющих.

Сечение лифтовых направляющих аналогично сечению рельсовой и тавровой стали, т.е. стенка таврового профиля имеет различную толщину образуя «шейку» и «головку». Профили с различной толщиной стенки ярокатываются с применением чистового калибра пластового типа, в котором производится окончательное формирование заданной конфигурации стенки [1]. Но для производства подкатов лифтовых направляющих этого недостаточно, так как при последующем волочении через монолитную волоку дополнительно необходимо выполнение жестких требований по разнотолщинности и симметричности фланцев «подошвы» профиля.

Известны три принципиальные формы чистовых калибров для проката рельсовой стали, равно как и лифтовых направляющих [2].

Первой формой чистового калибра применяемой для проката рельсовой стали является закрытый или полузакрытый калибр, его называют «рельсовый калибр». Основными и существенными недостатками такой формы калибров являются:

- отсутствие возможности получения минимальной (0,1-0,2 мм) разнотолщинности фланцев «подошвы» профиля, из-за возникающих значительных осевых усилий на прокатные валки в момент прохождения раската, так как давление со стороны открытого фланца прикладывается к разным валкам и направлено в противоположные стороны, которое ничем не уравновешивается;

- нет возможности получения качественных фасок величиной 1-1,3 мм по головке профиля;

- получение закатов в местах соединения «подошвы» и «шейки».

Второй формой чистового калибра является «открытый чистовой калибр». Недостатки открытого калибра:

- отсутствие возможности получения толщины фланцев подошвы с минимальной разнотолщинностью;

- получение выпуклой подошвы профиля с наружной стороны;

- получение профиля со смещением разных частей профиля.

Третьей формой чистового калибра является «четырех валковый калибр» - универсальный калибр. Недостатки четырех валкового калибра:

- получение профиля с разнотолщинностью фланцев подошвы из-за осевых нагрузок на прокатные валки;

- наличие одного чистового калибра в клети, т.е. увеличенный парка валков;

- наличие дополнительного оборудования - кассета с боковыми роликами.

Наиболее близкого прототипа устройства для производства подката лифтовых направляющих с необходимыми конструктивными особенностями не найдено.

Техническая задача, решаемая в предложенном изобретении - возможность получения подката лифтовых направляющих с выполнением жестких требований по разнотолщинности и симметричности фланцев «подошвы», получение качественных фасок по головке профиля, снижение энергозатрат и расхода прокатных валков.

Указанная задача достигается за счет применения способа прокатки лифтовых направляющих в системе открытых калибров со свободным уширением путем замены предчистового и чистового калибров. В данном изобретении предусматривается использование специального пластового предчистового калибра. Этот калибр является контрольным, т.е. в нем фиксируется ширина «подошвы», толщина «головки» и «шейки» профиля. Специфичность предчистового калибра заключается в том, что по верхней части «головки» профиля предусматривается наличие определенного компенсатора, который служит для предотвращения бочкообразования по «головке» профиля в чистовом калибре. Величина компенсатора должна соответствовать определенным значениям:

- длина составляет 1/3 часть высоты «головки»;

- угол должен быть в пределах 2°-2°30'.

Увеличение длины компенсатора приведет к образованию вогнутости по середине «головки» на готовом профиле.

Уменьшение длины и угла компенсатора ведет к образованию бочкообразности «головки» профиля. Предчистовой калибр предусматривает уклон с внутренней стороны от «шейки» к «подошве». Величина уклона выбирается так, чтобы высотная деформация по нему была не менее высотной деформации по «подошве» в чистовом калибре. Этот уклон, совместно с «головкой», обеспечивают необходимую зацентровку профиля в чистовом калибре. Уменьшение уклона приводит к образованию несимметричности относительно вертикальной оси и нарушению перпендикулярности профиля в чистовом калибре.

Чистовой калибр представляет собой ребровой-тавровый калибр, т.е. врез осуществляется только в верхний валок. Выпуски ручья в верхнем валке составляют α≤1°. Защемления стенки профиля не происходит потому, что она имеет «шейку». Увеличение выпусков в чистовом калибре приведет к недостаточному удерживанию профиля и, как следствие, к нарушению перпендикулярности «подошвы» к «головке». Максимальная высотная деформация по толщине «подошвы» и высоте профиля в чистовом калибре составляет:

- «подошва» -ηп≤1,2;

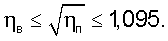

- высота профиля -

Увеличение высотной деформации по толщине «подошвы» приводит к утяжке высоты профиля и не проработке фасок по «головке». Увеличение высотной деформации по высоте ведет к короблению «шейки» и нарушению перпендикулярности профиля.

Использование данного чистового калибра обеспечивает:

- получение минимальной разнотолщинности фланцев подошвы профиля (0,1- 0,2 мм), т.к. оба фланца подошвы врезаны в один валок и отсутствуют осевые (раздвигающие) усилия;

- получение стабильных фасок по головке профиля, которые обработаны в чистовом калибре;

- сокращается расход энергии, так как уменьшается трение металла о роковые стенки закрытых калибров;

- уменьшается расход прокатных валков вследствие более рационального размещения калибров без больших буртов с конусами при прокатке в закрытых калибрах.

Совокупность указанных калибров позволяет получить подкаты лифтовых направляющих с необходимыми параметрами. Заявленные устройства соответствуют критерию изобретения «новизна».

Перечисленные отличительные признаки не следуют прямо из известного уровня техники, значит, предложенные формы калибров соответствуют критерию «изобретательский уровень».

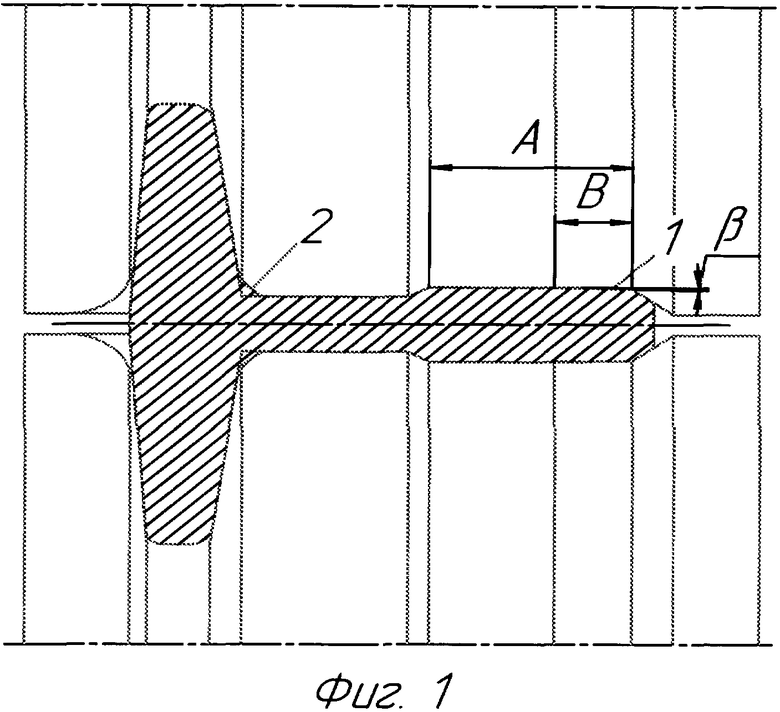

На фиг.1 изображен предчистовой пластовой калибр. Калибр имеет следующие элементы: компенсатор-1, высота головки профиля-А, длина компенсатора-В, угол наклона компенсатора-β, уклон-2.

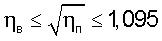

На фиг.2 изображен чистовой ребровой - тавровый калибр. Калибр имеет следующие элементы: фаска-3, выпуск-4.

Изготовление подкатов лифтовых направляющих реализуется следующим образом. Для прокатки подкатов лифтовых направляющих используется система открытых калибров со свободным уширением, которая позволяет избежать значительных осевых нагрузок на прокатные валки, повышенного износа боковых подшипников, рационально использовать «бочку» валка за счет отсутствия больших буртов и рабочих конусов.

Прокатка в обжимных и черновых проходах осуществляется в обычных «пластовых» и «ребровых» открытых калибрах. Предчистовой пластовой и чистовой ребровой калибры имеют свои особенности.

При прокатке в предчистовом калибре (фиг.1) верхняя часть «головки» профиля имеет утонение, за счет того, что в калибре имеется компенсатор 1 длиной В, равной 1/3 высоты головки А с углом наклона β, равным 2°-2°30', который позволяет компенсировать бочкообразование по верху «головки» при последующей прокатке в чистовом калибре. Также калибр имеет уклон 2 от «шейки» к «подошве» профиля для лучшей зацентровки при прокатке в чистовом калибре.

Окончательное формирование готового профиля осуществляется в чистовом ребровом-тавровом калибре (фиг.2). Такой калибр обеспечивает минимальную разнотолщинность фланцев «подошвы» и качественные фаски 3 по верху «головки» профиля. Устойчивость процесса обеспечивается за счет высотной деформация в чистовом калибре по толщине «подошвы» ηп≤1,2, по высоте профиля  и выпуска α≤1°4, при использовании указанного предчистового калибра.

и выпуска α≤1°4, при использовании указанного предчистового калибра.

Использование предложенных устройств позволяет получать подкаты лифтовых направляющих с выполнением требований по разнотолщинности и симметричности фланцев «подошвы» профиля, иолучению качественных фасок по «головке» профиля, снижением энергозатрат и расхода прокатных валков.

Источники информации

1. Илюкович Б.М., Нехаев Н.Е., Капелюшный Б.П. Прокатка и калибровка, справочник, том III. Днепропетровск. РИА «Днепр-ВАЛ». 2003. с.298.

2. Бахтинов Б.П., Штернов М.М. Калибровка прокатных валков. - М.: Металлургиздат.1953. с.688-709.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| Система прямополочных калибров для прокатки рельсов | 1979 |

|

SU869869A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ | 2005 |

|

RU2288046C9 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| СПОСОБ УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1968 |

|

SU219525A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| Система калибров для прокатки шестигранной стали крупных сечений | 1989 |

|

SU1712012A1 |

Изобретение предназначено для повышения точности геометрических размеров получаемых горячей прокаткой подкатов лифтовых направляющих. Система калибров содержит обжимные, черновые, предчистовой и чистовой калибры. Точность геометрических размеров поперечного сечения профиля по разнотолщинности, симметричности фланцев «подошвы», качеству фасок головки обеспечивается за счет того, что предчистовой калибр выполнен пластовым, с уклоном с внутренней стороны от шейки к подошве профиля, имеющий в верхней части головки компенсатор с регламентированными величинами длины и угла наклона. Чистовой ребровой калибр имеет фаски со стороны головки профиля и изготовлен с соблюдением условия высотной деформации по толщине подошвы ηп≤1,2, по высоте профиля  и выпуска α≤1°. 2 ил.

и выпуска α≤1°. 2 ил.

Система калибров для производства подката лифтовых направляющих, включающая обжимные, черновые, предчистовой и чистовой калибры, отличающаяся тем, что предчистовой калибр выполнен пластовым, с уклоном от шейки к подошве профиля и имеет компенсатор бочкообразования в верхней части головки профиля длиной 1/3 высоты головки и с углом наклона 2°-2°30', а чистовой калибр выполнен ребровым - тавровым, при этом для получения качественных фасок по верху головки профиля и обеспечения устойчивости процесса он имеет выпуск ручья верхнего валка α≤1° и выполнен с возможностью обеспечения высотной деформации по толщине подошвы ηп≤1,2, по высоте профиля

| Способ прокатки фасонных профилей | 1987 |

|

SU1503903A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЯ ЛИФТОВОЙ НАПРАВЛЯЮЩЕЙ | 2001 |

|

RU2207209C2 |

| СПОСОБ ПРОКАТКИ ШЕСТИГРАННОЙ СТАЛИ | 2000 |

|

RU2184627C2 |

| ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ | 1993 |

|

RU2084496C1 |

Авторы

Даты

2008-12-20—Публикация

2007-01-25—Подача