4 СП

00

i(ib

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбофрезерный станок для обработки деталей с упорными уступами или упорными торцами | 1987 |

|

SU1458118A1 |

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Токарный обрабатывающий центр | 1982 |

|

SU1079364A1 |

| Станок с числовым программным управлением | 1978 |

|

SU699740A1 |

| Устройство для обработки двух осесимметричных деталей | 2021 |

|

RU2768925C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| Станок для обработки цилиндрических поверхностей | 1990 |

|

SU1759569A1 |

| Комбинированный продольно-фрезерный станок | 1979 |

|

SU772748A1 |

| УСТРОЙСТВО ДЛЯ ПЛАНЕТАРНОГО ИГЛОФРЕЗЕРОВАНИЯ ВИНТОВ | 2007 |

|

RU2334595C1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

Изобретение относится к технологии машиностроения, а именно к обработке деталей, имеющих с одной стороны короткую наружную или внутреннюю резьбу, а с другой стороны соосную с резьбой цилиндрическую поверхность. Цель изобретения - повышение точности взаимного расположения обрабатываемых поверхностей и повышение производительности за счет одновременной обработки нескольких поверхностей за один установ детали. Нарезают резьбу гребенчатой резьбовой фрезой на одном конце детали путем вращения детали и фрезы, их взаимного поперечного перемещения в направлении, противоположном друг другу, и продольного перемещения одной относительно другой на щаг резьбы за один оборот детали и одновременно обрабатывают соосные с резьбой цилиндрические поверхности на другом конце детали другим режущим инструментом. При этом режущему инструменту придают вращение вокруг оси детали, движение подачи вдоль оси детали, а расточной головке, в которой закреплен инструмент, и детали сообщают дополнительное перемещение в одном направлении и противоположном направлении перемещению гребенчатой фрезы, причем величину продольной подачи расточной головки синхронизируют с величиной продольного перемещения детали за полный цикл обработки. 2 ил. с е (Л

N)

Изобретение относится к технологии машиностроения, а именно к обработке деталей, имеющих с одной стороны короткую наружную или внутреннюю резьбу, а с другой стороны - сорсную с резьбой цилиндрическую поверхность, и является усовершенствованием известного способа по авт. св. № 1039658.

Цель изобретения - повышение точности взаимного расположения обрабатываемых поверхностей и повышение производитель- ности за счет одновременной обработки нескольких поверхностей за один установ детали.

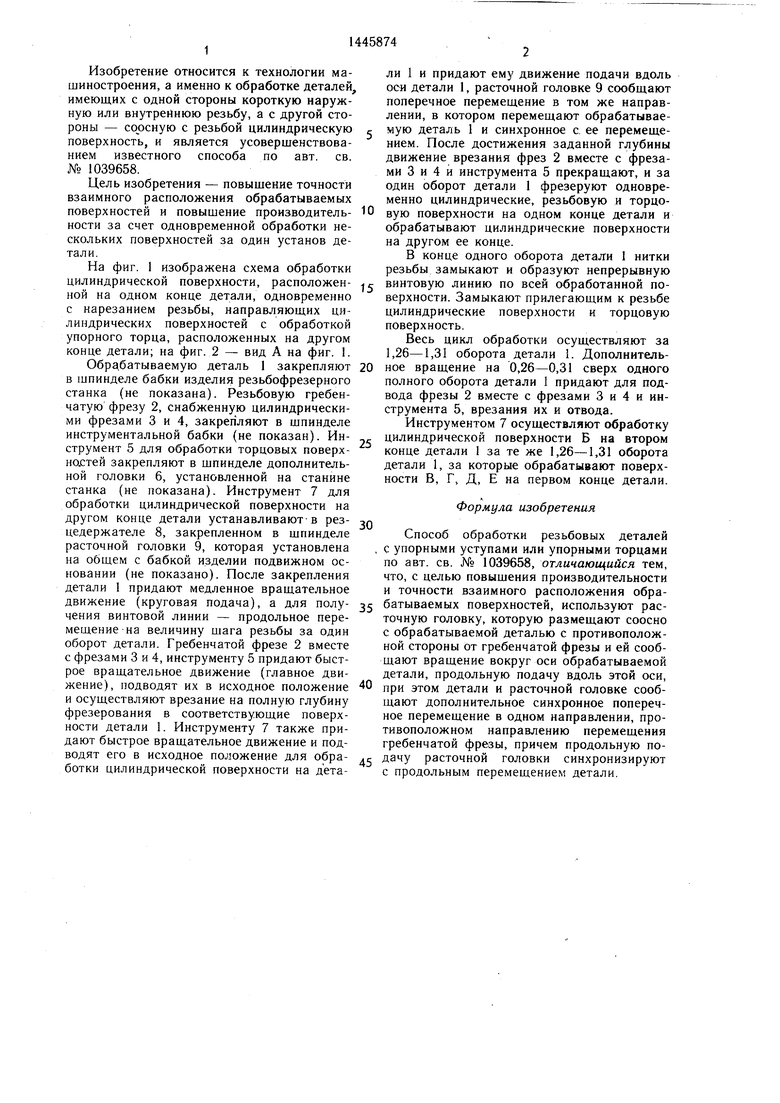

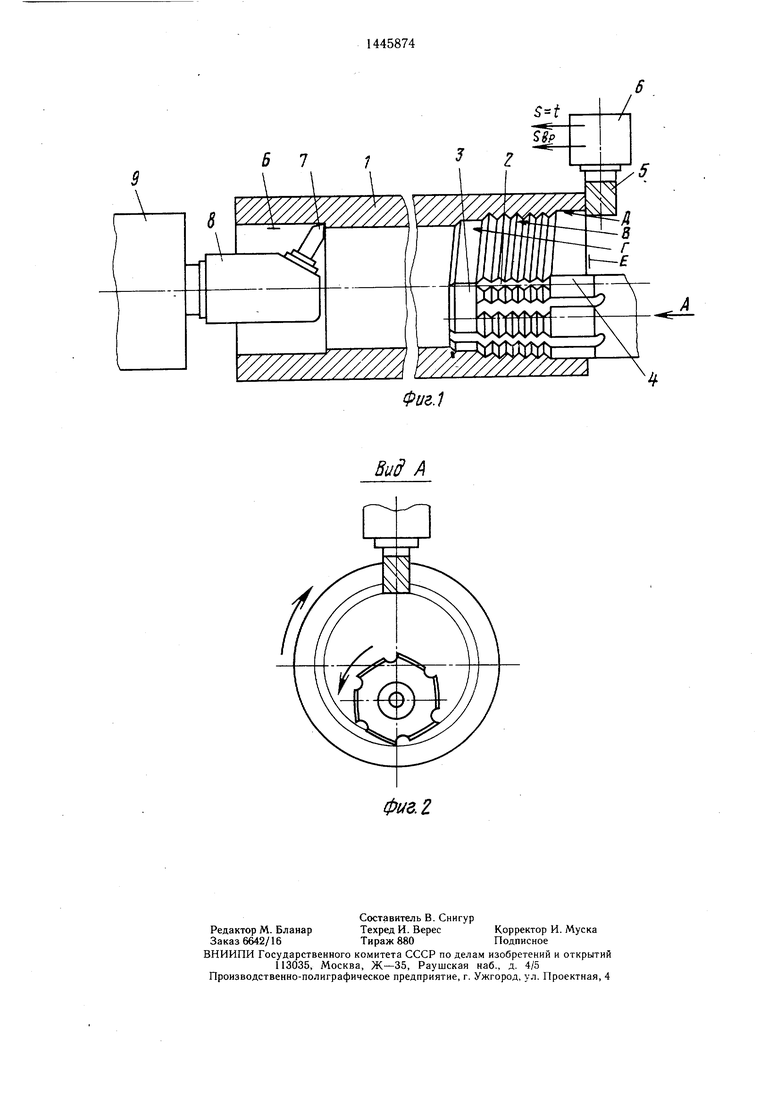

На фиг. 1 изображена схема обработки цилиндрической поверхности, расположен- ной на одном конце детали, одновременно с нарезанием резьбы, направляющих цилиндрических поверхностей с обработкой упорного торца, расположенных на другом конце детали; на фиг. 2 - вид А на фиг. 1.

Обрабатываемую деталь 1 закрепляют в шпинделе бабки изделия резьбофрезерного станка (не показана). Резьбовую гребенчатую фрезу 2, снабженную цилиндрическими фрезами 3 и 4, закрепляют в шпинделе инструментальной бабки (не показан). Инструмент 5 для обработки торцовых поверх- нoj:тeй закрепляют в шпинделе дополнительной головки 6, установленной на станине станка (не показана). Инструмент 7 для обработки цилиндрической поверхности на другом конце детали устанавливают-в рез- цедержателе 8, закрепленном в шпинделе расточной головки 9, которая установлена на общем с бабкой изделии подвижном основании (не показано). После закрепления детали 1 придают медленное вращательное движение (круговая подача), а для полу- чения винтовой линии - продольное пере- меш,ение на величину шага резьбы за один оборот детали. Гребенчатой фрезе 2 вместе с фрезами 3 и 4, инструменту 5 придают быстрое вращательное движение (главное движение), подводят их в исходное положение и осуществляют врезание на полную глубину фрезерования в соответствующие поверхности детали 1. Инструменту 7 также придают быстрое вращательное движение и подводят его в исходное положение для обра- ботки цилиндрической поверхности на детали 1 и придают ему движение подачи вдоль оси детали 1, расточной головке 9 сообщают поперечное перемещение в том же направлении, в котором перемещают обрабатываемую деталь 1 и синхронное с ее перемещением. После достижения заданной глубины движение врезания фрез 2 вместе с фрезами 3 и 4 и инструмента 5 прекращают, и за один оборот детали 1 фрезеруют одновременно цилиндрические, резьбовую и торцовую поверхности на одном конце детали и обрабатывают цилиндрические поверхности на другом ее конце.

В конце одного оборота детали 1 нитки резьбы замыкают и образуют непрерывную винтовую линию по всей обработанной поверхности. Замыкают прилегающим к резьбе цилиндрические поверхности и торцовую поверхность.

Весь цикл обработки осуществляют за 1,26-1,31 оборота детали 1. Дополнительное вращение на 0,26-0,31 сверх одного полного оборота детали 1 придают для подвода фрезы 2 вместе с фрезами 3 и 4 и инструмента 5, врезания их и отвода.

Инструментом 7 осуществляют обработку цилиндрической поверхности Б на втором конце детали 1 за те же 1,26-1,31 оборота детали 1, за которые обрабатывают поверхности В, Г, Д, Е на первом конце детали.

Формула изобретения

Способ обработки резьбовых деталей С упорными уступами или упорными торцами по авт. св. № 1039658, отличающийся тем, что, с целью повыщения производительности и точности взаимного расположения обрабатываемых поверхностей, используют расточную головку, которую размещают соосно с обрабатываемой деталью с противоположной стороны от гребенчатой фрезы и ей сообщают вращение вокруг оси обрабатываемой детали, продольную подачу вдоль этой оси, при этом детали и расточной головке сообщают дополнительное синхронное поперечное перемещение в одном направлении, противоположном направлению перемещения гребенчатой фрезы, причем продольную подачу расточной головки синхронизируют с продольным перемещением детали.

6 7

тштт

Фиг.1

Вид А

Мл

| Способ обработки резьбовых деталей с упорными уступами или с упорными торцами | 1981 |

|

SU1039658A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-23—Публикация

1987-01-13—Подача