Фиг.1

Изобретение относится к машиностроению, в частности к технологическому оборудованию для обработки деталей, имеющих с одной стороны короткую резьбу, а с другой стороны соосные с резьбой цилиндрические поверхности.

Цель изобретения - расширение технологических возможностей за счет одновременной обработки нескольких поверхностей.

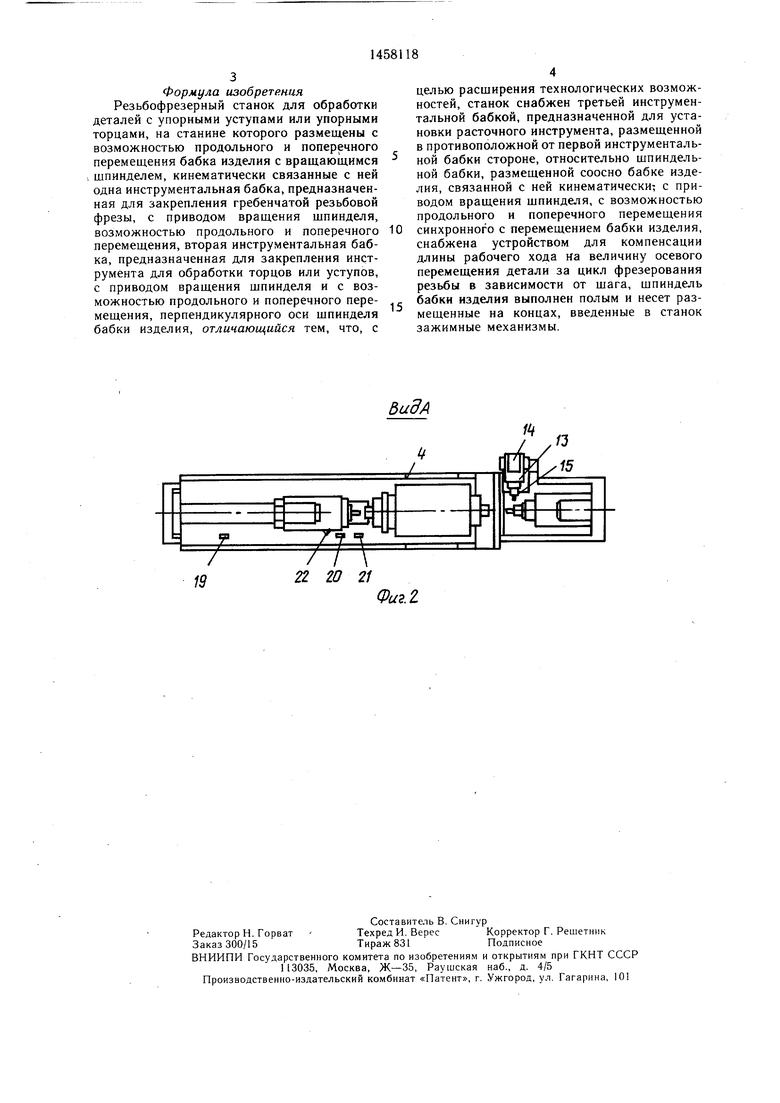

На фиг. 1 показан станок, обш,ий вид; на фиг. 2 - вид А на фиг. 1.

На станине 1 размещена крестовина, включающая продольные салазки 2, на направляющих которых установлены поперечные салазки 3 с поперечными направляющими 4. На поперечных салазках 3 установ- лена бабка 5 изделия, на дополнительном основании которой выполнены продольные направляющие 6, на которых установлены инструментальная бабка 7 с расточным инструментом и с приводом 8 вращения шпинделя и приводом продольной подачи (не показан). В шпинделе расточной головки установлен режущий инструмент. На направляющих станины 1 установлена инструментальная бабка 9 с приводом 10 вращения шпинделя, в которой установлена резьбовая гребенчатая фреза 11. На корпусе инструментальной бабки 9 расположена кнопочная станция (пуск-стоп) 12. На станине 1 на продольных и на поперечных салазках (не по- казаны) установлена инструментальная бабка 13 с приводом 14 вращения шпинделя, в котором установлен инструмент 15 для обработки упорных торцов или уступов, на концах полого шпинделя бабки изделия установлены механизмы 16 и 17 для закрепления детали 18 одновременно у каждого-ее конца.

На дополнительном основании бабки изделия 5 установлены путевые переключатели 19-21, а на бабке 7 установлен кулачок 22 для взаимодействия с путевыми переключателями. В шпинделе расточной головки установлен инструмент 23.

Станок работает следующим образом.

Обрабатываемую деталь 18 устанавливают в полом шпинделе бабки изделия 5 и закрепляют зажимными механизмами 16 и. 17, расположенными на концах полого шпинделя. Установ детали в начале цикла и съем обработанной детали в конце цикла производят при отведенных в крайние исходные положения инструментальной бабки 9, поперечной инструментальной бабки 13 и инструментальной бабки 7, причем бабка 7 отводится для установа детали 18 в полом шпинделе бабки изделия.

После закрепления обрабатываемой дета- ли 18 включением пускового устройства 12 полому шпинделю бабки изделия 5 вместе с деталью 18 придают медленное врашатель- ное движение (круговую подачу) и для полу

чения винтовой линии - продольное перемещение на величину шага резьбы за .один оборот детали, а резьбовой гребенчатой фрезе 11, инструменту 15 для обработки упорных уступов как торцов и режущему инструменту придают быстрое вращательное движение (главное движение резания), подводят их в исходное положение и осуществляют врезание в соответствующие поверхности детали 18. При этом резьбовая гре- бенчатая фреза И и инструмент 15 осуществляют постепенное срезание на полную глубину фрезерования. После достижения за-, данной глубины, движения врезания этим инструментом прекращают за один оборот детали фрезеруют, соответственно, резьбовую и упорную торцовые поверхности.

0

5

0

5

40

45

50

55

Одновременно с продольным перемещением детали 18 инструменту 15 на протяжении всего цикла обработки сообщают поступательное движение вдоль оси детали 18 в направлении ее перемещения и синхронное с ее перемещением. Шпиндель инструментальной бабки 7, в котором закреплен резец, постоянно на протяжении всего цикла обработки занимает соосное с обрабатываемой деталью 18 положение, хотя и в начале и в конце цикла бабка изделия 5 вместе с обрабатываемой деталью 18 совершает поперечное перемещение (врезание, выход фрезы). Такое постоянное соосное взаимное расположение, бабки 7 и обрабатываемой детали 18, совершающей сложное (в т. ч. и поперечное) перемещение, обеспечивается тем, что как бабка изделия 5, так и бабка 7 расположены на общем основании. В этом случае шпиндель расточной головки (т. е. ось вращения резца) совер- шает точно такое поперечное перемещение, которое совершает обрабатываемая деталь и синхронное с ее перемещением, т. е. возможность взаимного поперечного перемеще ния их друг относительно друга полностью исключается. Бабка 7 вместе с режущим инструментом совершает быстрый подход в исходное положение. Кулачок 22 с помощью переключателя 20 переключает быстрое движение бабки 7 на медленную рабочую подачу. Режущий инструмент, пройдя соответствующий участок пути, предусмотренный для подхода, врезается в обрабатываемую деталь 18 на полную глубину резания и одновременно с фрезерованием резьбы и с обработкой упорного торца обрабатывает соответствующую цилиндрическую поверхность на втором конце детали до того момента, когда кулачок 22 с помощью переключателя 21 выключит продольную подачу расточной головки 7 с режущим инструментом. Одновременно с бабками 5 и 9 расточный инструмент отводят в исходное крайнее положение, обрабатываемую деталь 18 раскрепляют, снимают и цикл обработки заканчивают.

Формула изобретения Резьбофрезерный станок для обработки деталей с упорными уступами или упорными торцами, на станине которого размещены с возможностью продольного и поперечного перемещения бабка изделия с вращающимся щпинделем, кинематически связанные с ней одна инструментальная бабка, предназначенная для закрепления гребенчатой резьбовой фрезы, с приводом вращения щпинделя, возможностью продольного и поперечного перемещения, вторая инструментальная бабка, предназначенная для закрепления инструмента для обработки торцов или уступов, с приводом вращения щпинделя и с возможностью продольного и поперечного перемещения, перпендикулярного оси щпинделя бабки изделия, отличающийся тем, что, с

0

5

целью расщирения технологических возможностей, станок снабжен третьей инструментальной бабкой, предназначенной для установки расточного инструмента, размещенной в противоположной от первой инструментальной бабки стороне, относительно щпиндель- ной бабки, размещенной соосно бабке изделия, связанной с ней кинематически; с приводом вращения щпинделя, с возможностью продольного и поперечного перемещения синхронного с перемещением бабки изделия, снабжена устройством для компенсации длины рабочего хода на величину осевого перемещения детали за цикл фрезерования резьбы в зависимости от щага, щпиндель бабки изделия выполнен полым и несет размещенные на концах, введенные в станок зажимные механизмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки резьбовых деталей с упорными уступами или упорными торцами | 1987 |

|

SU1445874A2 |

| Многооперационный станок | 1987 |

|

SU1454653A1 |

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Способ обработки фасонной поверхности камеры сгорания поршня цилиндра и устройство для его осуществления | 1980 |

|

SU975211A1 |

| Фрезерно-расточный станок | 1974 |

|

SU525503A1 |

| Агрегатный обрабатывающий центр | 1984 |

|

SU1255394A1 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| Станок для обработки секторов сварных отводов трубопроводов | 1978 |

|

SU764872A1 |

| Комбинированный продольно-фрезерный станок | 1979 |

|

SU772748A1 |

| Фрезерно-расточной станок модульного типа | 2022 |

|

RU2797896C1 |

Изобретение относится к области маши- носрцения, в частности к технологическому оборудованию. Цель изобретения - расширение технологических возможностей за счет одновременной обработки нескольких поверхностей. На станине 1 резьбофрезерного станка для обработки коротких резьб размещена крестовина, включающая продольные салазки 2, на направляющих которых установлены поперечные салазки 3, несущие бабку 5 изделия. Соосно бабке 5 изделия размещены инструментальная бабка 7 с расточным инструментом и инструментальная головка для гребенчатой фрезы 11, а в плоскости, перпендикулярной оси шпинделя бабки изделия, размешена третья инструментальная бабка 13 с возможностью перемещения в двух взаимно перпендикулярных плоскостях с приводом вращения шпинделя. Шпиндель бабки изделия выполнен полым и на его концах установлены механизмы 16 и 17 для закрепления детали 18. 2 ил. (О

duffA

Фus.Z

| Способ обработки резьбовых деталей с упорными уступами или с упорными торцами | 1981 |

|

SU1039658A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-02-15—Публикация

1987-01-13—Подача