4; СП

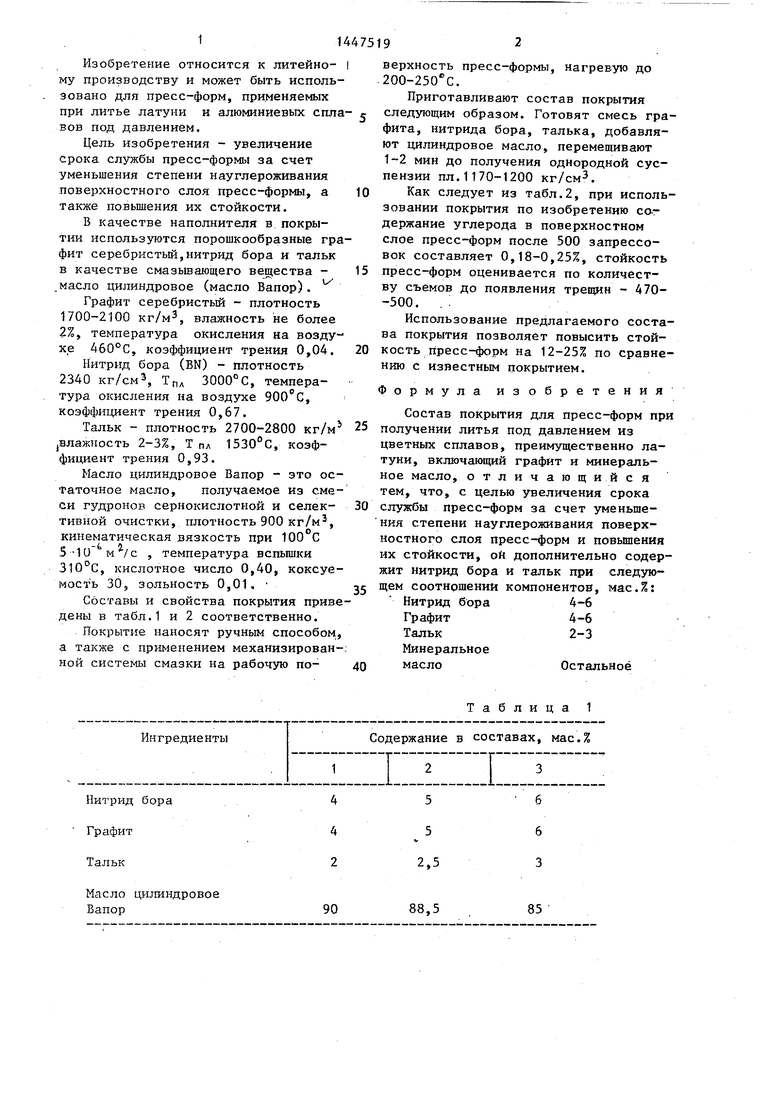

Изобретение относится к литейно- му производству и может быть использовано для пресс-форм, применяемых при литье латуни и алюминиевых сплавов под давлением.

Цель изобретения - увеличение срока службы пресс-формы за счет уменьшения степени науглероживания поверхностного слоя пресс-формы, а также повьшения их стойкости.

В качестве наполнителя в покрытии используются порошкообразные графит серебристый,нитрид бора и тальк в качестве смазьшающего вещества - масло цилиндровое (масло Вапор).

Графит серебристый - плотность 1700-2100 кг/м, влажность не более 2%, температура окисления на воздухе 460°С, коэффициент трения 0,04.

Нитрид бора (BN) - плотность 2340 кг/см3, Тпд 3000°С, температура окисления на воздухе , коэффициент трения 0,67.

Тальк - плотность 2700-2800 кг/м влажность 2-3%, Т пл 1530°С, коэффициент трения 0,93.

Масло цилиндровое Вапор - это остаточное масло, получаемое из смеси гудронов сернокислотной и селективной очистки, плотность 900 кг/м, кинематическая вязкость при 100 С 5-10 м/с , температура вспышки 310°С, кислотное число 0,40, коксуемость 30, зольность 0,01,

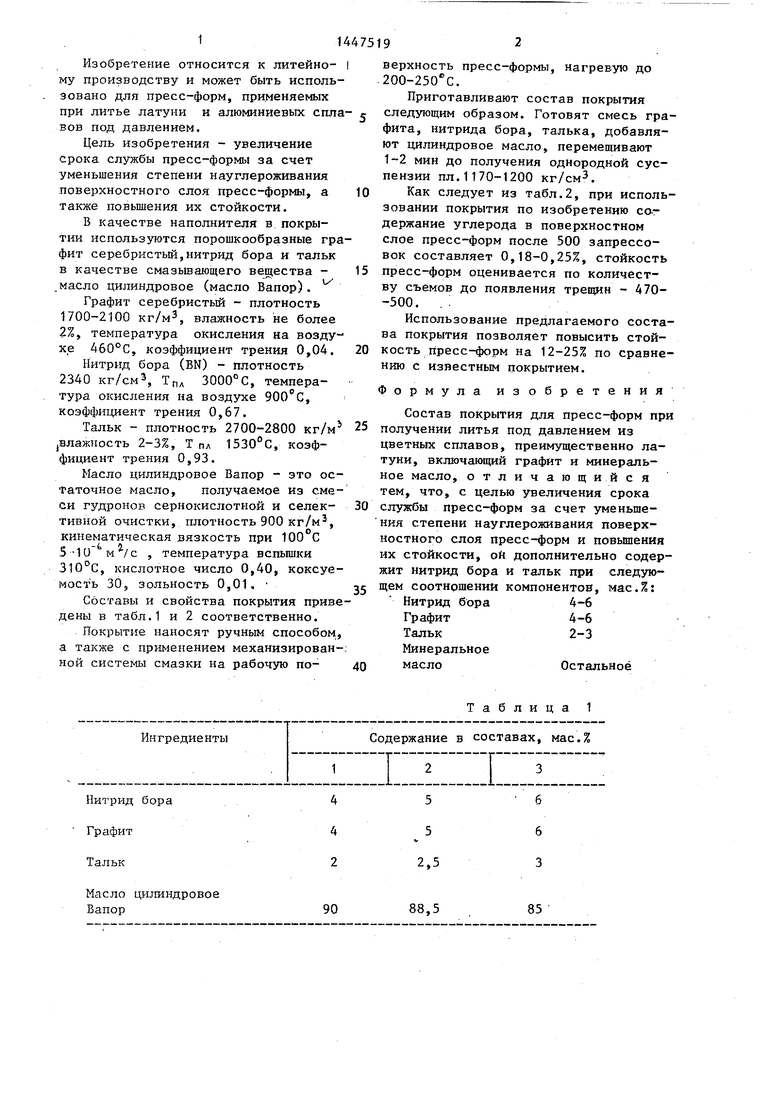

Составы и свойства покрытия приведены в табл.1 и 2 соответственно.

Покрытие наносят ручным способом, а также с применением механизированной системы смазки на рабочую по0

5

0

5

0

верхность пресс-формы, нагревую до 200-250 0.

Приготавливают состав покрытия следующим образом. Готовят смесь графита, нитрида бора, талька, добавляют цилиндровое масло, перемешивают 1-2 мин до получения однородной суспензии пл.1170-1200 кг/смЗ.

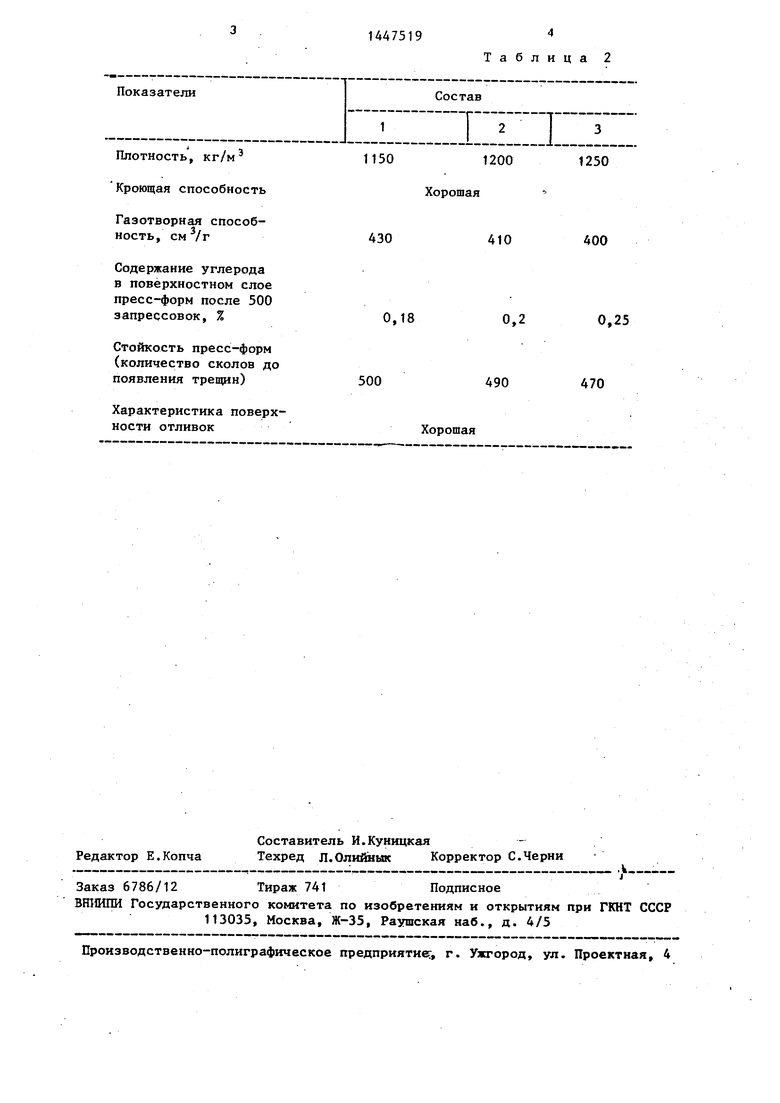

Как следует из табл.2, при использовании покрытия по изобретению содержание углерода в поверхностном слое пресс-форм после 500 запрессовок составляет 0,18-0,25%, стойкость пресс-форм оценивается по количеству съемов до появления трещин - 470-500. .:

Использование предлагаемого состава покрытия позволяет повысить стойкость пресс-форм на 12-25% по сравнению с известным покрытием.

Формула изобретения

Состав покрытия для пресс-форм при получении литья под давлением из цветных сплавов, преимущественно латуни, включающий графит и минеральное масло, отличающийся тем, что, с целью увеличения срока

службы пресс-форм за счет уменьшения степени науглероживания поверхностного слоя пресс-форм и повьшения их стойкости, ой дополнительно содержит нитрид бора и тальк при следую- 5 щем соотношении компонентов, мас.%: Нитрид бора 4-6 Графит4-6

Тальк2-3

Минеральное 0 маслоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2368649C2 |

| Противопригарная смазка для резьбовых соединений | 1974 |

|

SU515778A1 |

| ПРОТИВОПРИГАРНАЯ СМАЗКА | 1969 |

|

SU253283A1 |

| Смазка для горячей обработки металлов | 1975 |

|

SU523135A1 |

| Способ подготовки графитового кристаллизатора | 1981 |

|

SU979020A1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

| Самосмазывающаяся полимерная композиция | 1974 |

|

SU528319A1 |

| СЛОЙ ИЛИ ПОКРЫТИЕ И КОМПОЗИЦИЯ ДЛЯ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2394798C2 |

| Покрытие для литейных форм | 1975 |

|

SU555968A1 |

| КОМПОЗИЦИОННЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2044097C1 |

Изобретение относится к литейному производству и предназначено, преимущественно, для получения отливок из латуни и алюминиевых сплавов. Цель - увеличение срока службы пресс-форм за счет уменьшения науглероживания поверхностного слоя пресс-форм и повышения их стойкости, которая достигается благодаря тому, что в покрытии уменьшено содержание графита и дополнительно содержится нитрид бора и тальк при следующем соотношении ингредиентов, мас.%: нитрид бора 4-6; графит 4-6; тальк 2-3} минеральное масло остальное. Реализация изобретения позволит повысить стойкость пресс-форм на 12-25% (стойкость пресс-форм, оцениваемая по количеству околов до появления трещин, составляет 470-500). 2 табл. i (Л

Масло цилиндровое Вапор

90

88,5

85

Газотворная способность, см Vr

Содержание углерода

в поверхностном слое

пресс-форм после 500

запрессовок, %

Стойкость пресс-форм

(количество сколов до

появления трещин)

Характеристика поверхности отливок

Таблица 2

410

400

0,2

0,25

490

470

Хорошая

| Смазка для прессформ литья под давлением | 1973 |

|

SU465259A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смазочно-охлаждающая жидкость для обработки металлов давлением | 1974 |

|

SU489781A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1988-12-30—Публикация

1986-07-07—Подача