4 | О

сд

Изобретение относится к литейному производству, а именно к центробежному литью по выплавляемым моделям, и предназначено для изготовления протяженных сложнопрофильных отливок из сплавов черных и цветных металлов, но может быть применено и при других способах заливки, обеспечивающих повышение скорости движения жидкого металла по форме.

Цель изобретения - повышение качества протяженных сложнопрофильных отливок и производительности литейного процесса.

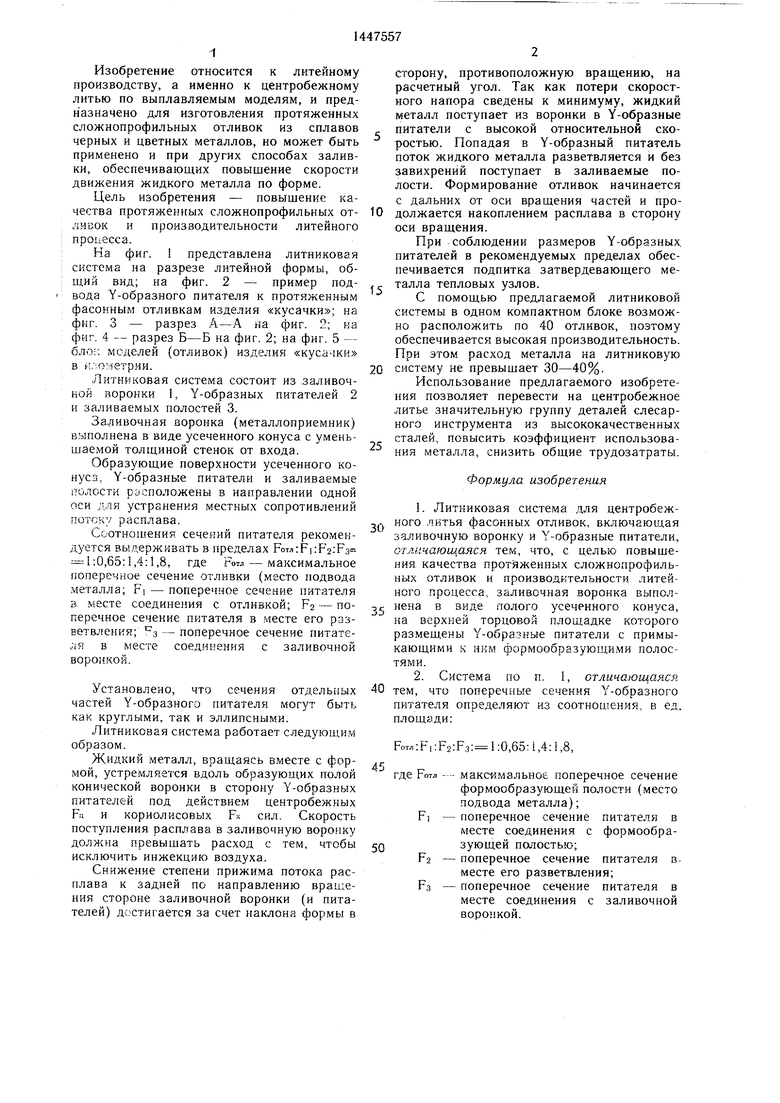

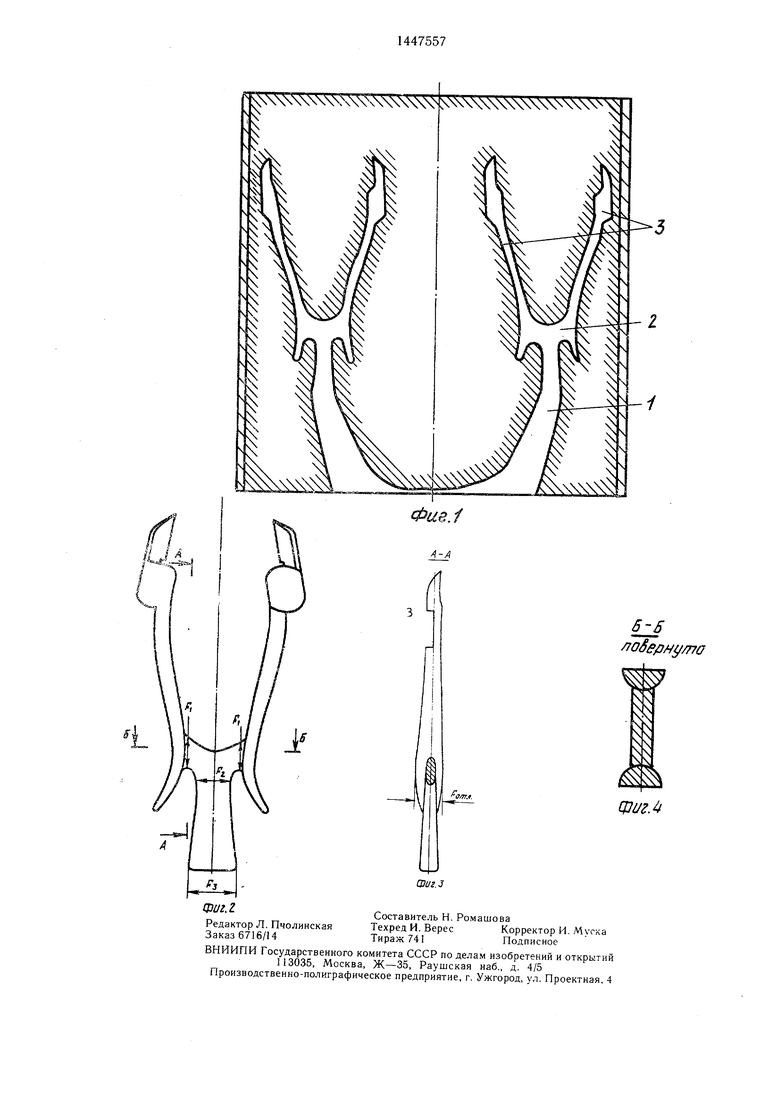

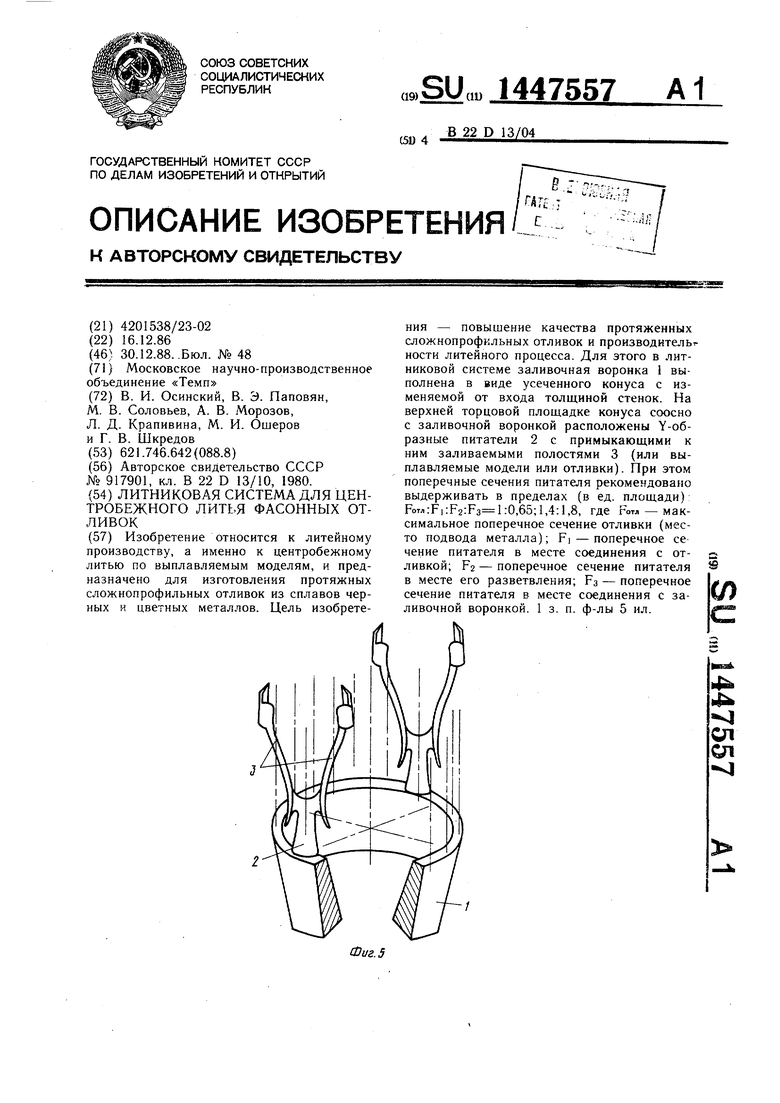

На фиг. 1 представлена литниковая система на разрезе литейной формы, общий вид; на фиг. 2 - пример подвода Y-образного питателя к протяженным фасонным отливкам изделия «кусачки ; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - блок моделей (отливок) изделия «кусачки в нлометрии.

Литниковая система состоит из .заливочной воронки 1, Y-образных питателей 2 и заливаемых полостей 3.

Заливочная воронка (металлоприемник) выполнена в виде усеченного конуса с уменьшаемой толщиной стенок от входа.

Образующие поверхности усеченного конуса, Y-образные питатели и заливаемые полости расположены в направлении одной оси ;1ля устранения местных сопротивлений потеку расплава.

Соотношения сечений питателя рекомендуется выдерживать в пределах Ротл:р1:р2:рз 1:0,65:1,4:1,8, где гои - максимальное поперечное сечение отливки (место подвода металла; г - поперечное сечеаие питателя 3 .месте соединения с отливкой; Рг - поперечное сечение питателя в месте его разветвления; РЗ - поперечное сечение питателя в месте соединения с заливочной воронкой.

Установлено, что сечения отдельных частей У-образного питателя могут быть как круглыми, так и эллипсными.

Литниковая система работает следующи.м образом.

Жидкий металл, вращаясь вместе с формой, устремляется вдоль образующих полой конической воронки в сторону У-образных питателей под действием центробежных рц и кориолксовых Ри сил. Скорость поступления расплава в заливочную воронку должна превышать расход с тем, чтобы исключить инжекцию воздуха.

Снижение степени прижима потока расплава к задней по направлению вращения стороне заливочной воронки (и питателей) достигается за счет наклона в

5

5

сторону, противоположную вращению, на расчетный угол. Так как потери скоростного напора сведены к минимуму, жидкий металл поступает из воронки в У-образные питатели с высокой относительной скоростью. Попадая в У-образный питатель поток жидкого металла разветвляется и без завихрений поступает в заливаемые полости. Формирование отливок начинается с дальних от оси вращения частей и продолжается накоплением расплава в сторону оси вращения.

При соблюдении размеров У-образных. питателей в рекомендуемых пределах обеспечивается подпитка затвердевающего металла тепловых узлов.

С помощью предлагаемой литниковой системы в одном компактном блоке возможно расположить по 40 отливок, поэтому обеспечивается высокая производительность. При этом расход металла на литниковую

0 систему не превышает 30-40%.

Использование предлагаемого изобретения позволяет перевести на центробежное литье значительную группу деталей слесарного инструмента из высококачественных сталей, повысить коэффициент использования металла, снизить общие трудозатраты.

Формула изобретения

1.Литниковая система для центробежного литья фасонных отливок, включающая заливочную воронку и Y-образные питатели, отличаюш.аяся тем, что, с целью повышения качества протяженных сложнопрофильных отливок и производительности литейного процесса, заливочная воронка выполг нена в виде полого усеченного конуса, на верхней торцовой площадке которого размеш.ены У-образные питатели с примыкающими к ним формообразующими полостями.

2.Система по п. 1, отличающаяся 0 тем, что поперечные сечения У-образного

питателя определяют из соотношения, в ед. площади:

Рогл:Р,:Р2:Рз: 1:0,65:1,4:1,8,

5 сгде готл - максимальное поперечное сечение

формообразующей полости (место

подвода металла); Р - поперечное сечение питателя в

месте соединения с формообра- 0зующей полостью;

р2 - поперечное сечение питателя вместе его разветвления; РЗ - поперечное сечение питателя в

месте соединения с заливочной

воронкой.

0

6-5 oSep y/77o

п

Шаг л

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система для центробежного литья плоских фасонных отливок | 1986 |

|

SU1419797A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ КРУПНОГАБАРИТНЫХ ФАСОННЫХ ОТЛИВОК СЛОЖНОЙ ФОРМЫ ИЗ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2014 |

|

RU2585604C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| Способ изготовления сегментных вставок двухслойной обечайки жаровой трубы, литейная форма для его осуществления, литниковопитающая система к литейной форме, способ получения модели сегментных вставок двухслойной обечайки жаровой трубы и пресс-форма для его осуществления | 1990 |

|

SU1774894A3 |

| ЛИТЕЙНАЯ МНОГОМЕСТНАЯ КЕРАМИЧЕСКАЯ ФОРМА | 1990 |

|

RU2017562C1 |

| Устройство для центробежного литья | 1979 |

|

SU854570A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ФАСОННОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2014 |

|

RU2570138C1 |

| Устройство для получения отливок выжиманием с кристаллизацией под давлением | 1988 |

|

SU1734940A1 |

| Литниковая система керамической формы для центробежного литья с вертикальной осью вращения | 1983 |

|

SU1161225A1 |

Изобретение относится к литейному производству, а именно к центробежному литью по выплавляемым моделям, и предназначено для изготовления протяжных сложнопрофильных отливок из сплавов черных и цветных металлов. Цель изобретения - повышение качества протяженных сложнопрофкльных отливок и производительт- ности литейного процесса. Для этого в литниковой системе заливочная воронка 1 выполнена в виде усеченного конуса с изменяемой от входа толщиной стенок. На верхней торцовой площадке конуса соосно с заливочной воронкой расположены Y-об- разные питатели 2 с примыкающими к ним заливаемыми полостями 3 (или выплавляемые модели или отливки). При этом поперечные сечения питателя рекомендовано выдерживать в пределах (в ед. площади) Ротл:Р|:Р2:Рз 1:0,65;1,4:1,8, где готл - максимальное поперечное сечение отливки (место подвода металла); Fj-поперечное сечение питателя в месте соединения с от- - ливкой; р2 - поперечное сечение питателя ® в месте его разветвления; РЗ - поперечное сечение питателя в месте соединения с заливочной воронкой. 1 3. п. ф-лы 5 ил. сл

| Установка для литья по выплавляемым моделям на центробежных литейных машинах | 1980 |

|

SU917901A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-30—Публикация

1986-12-16—Подача