туп с боковыми гранями 7 для формирования зазора в стыке кромок обечайки 3 и полками 8 д,пя установки кромок обечайки 3 по высоте. Захваты 2 обечайки 3 выполнены в виде раздвижных упоров. Плоскость поворота апанок 5 перпендикулярна продольной о.си раздвижных упоров захватов 2 и симметрична относительно их опорных поверхностей. При разжиме обечайки 3 упорами захватов 2 Т-образные выступы планок 5 западают в зазор между кромками обечайки 3. При сведении упоров захватов 2 и повороте планок 5 Т-образные выступы стабилизируют положение кромок обечайки 3 по зазору и высоте при монтаже обечайки в губках машины для стыковой сварки. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для автоматической сборки и сварки обечаек | 1984 |

|

SU1159749A1 |

| Машина для стыковой сварки труб | 1980 |

|

SU961891A1 |

| Перегружатель обечаек | 1988 |

|

SU1637990A1 |

| Машина для контактной стыковой сварки | 1986 |

|

SU1386403A1 |

| Стенд для сборки и сварки продольного стыка обечаек | 1981 |

|

SU1030132A2 |

| Автоматическая линия для сварки обечаек | 1985 |

|

SU1292967A1 |

| Устройство для стыковки кольцевых кро-MOK цилиНдРичЕСКиХ издЕлий | 1979 |

|

SU804315A1 |

| Сварной стык двутавровых балок | 1982 |

|

SU1150317A1 |

| Машина для сборки под сварку полос | 1990 |

|

SU1731561A1 |

| Формирующее устройство для сварки вертикальных швов | 1980 |

|

SU1039679A1 |

Изобретение относится к сварке, а именно к конструкции перегружателя обечаек из накопителя в сварочную машину и из сварочной машины на сле- дукяцую рабочую позицию, щ еимущест- венно для. колес тракторов и автомобиля. Цель - повышение качества. Пере гружатель содержит перемещаемый корпус 1 со смонтированным на нем приводными захватами 2 обечаек 3, Корпус 1 перегружателя оснащен двумя Поворотными планками 5. На концах каждой из планок 5 выполнен Т-образный высАд « . (Л с 4 i а со

1

Изобретение относится к сварке, а именно к конструкции перегружателя обечаек из накопителя в сварочную машину и из сварочной машины на еле- дующую рабочую позицию, преимущественно для колес тракторов и автомобилей

Целью изобретения является повышение качестгва путем стабилизации положения кромок обечайки по зазору и высоте при монтаже обечайки в губках машины дпя стыковой сварки,

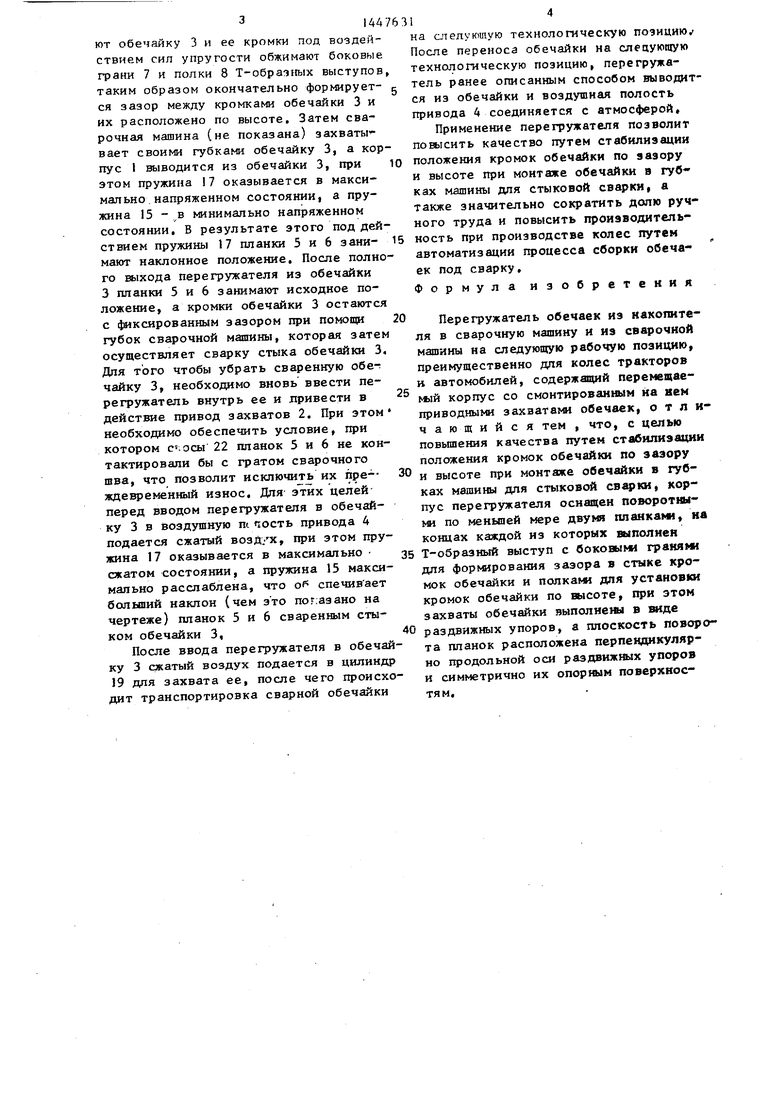

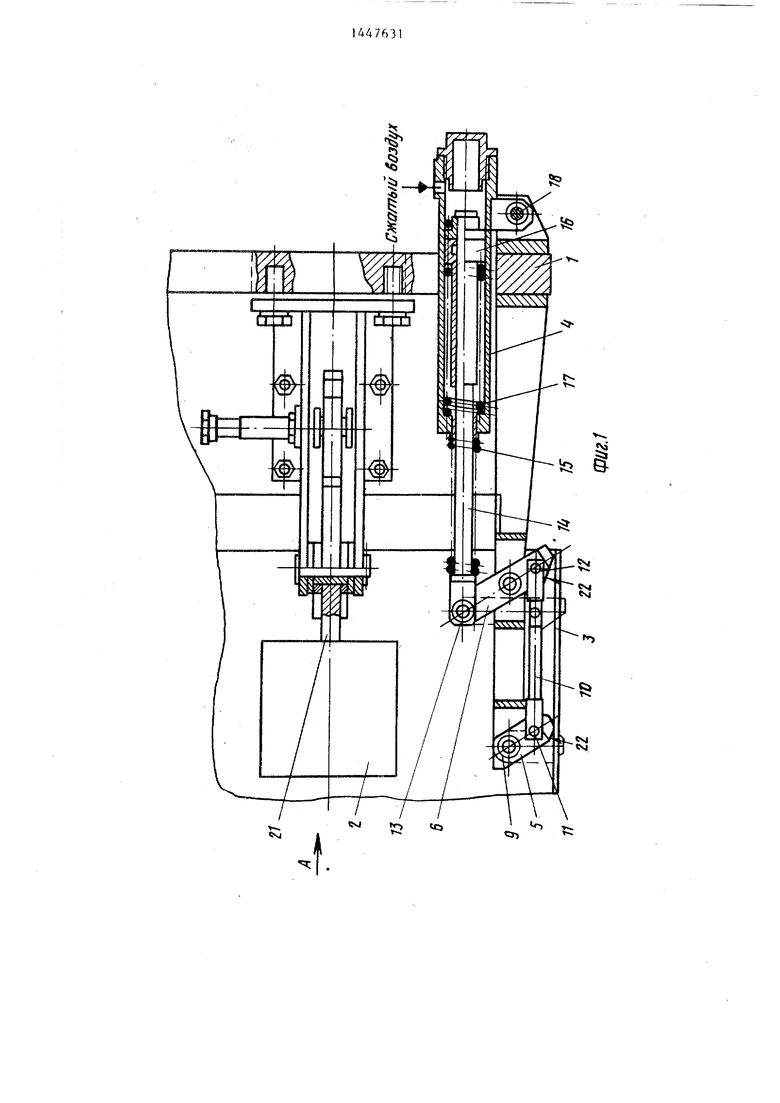

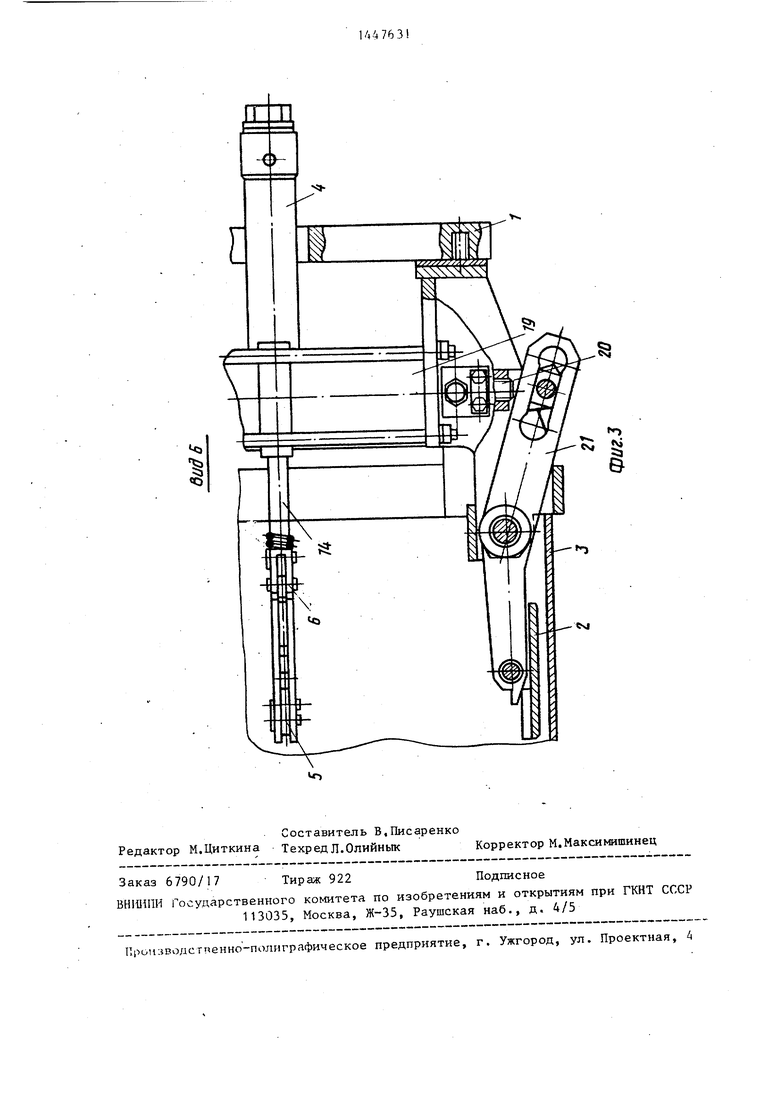

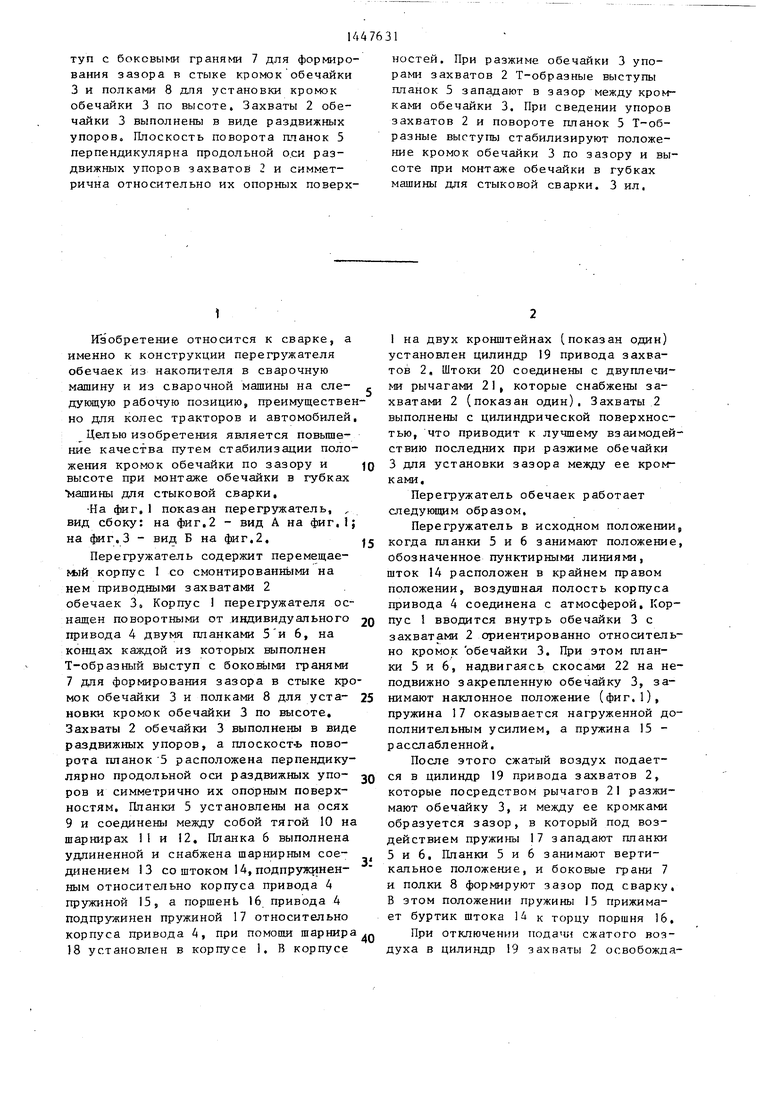

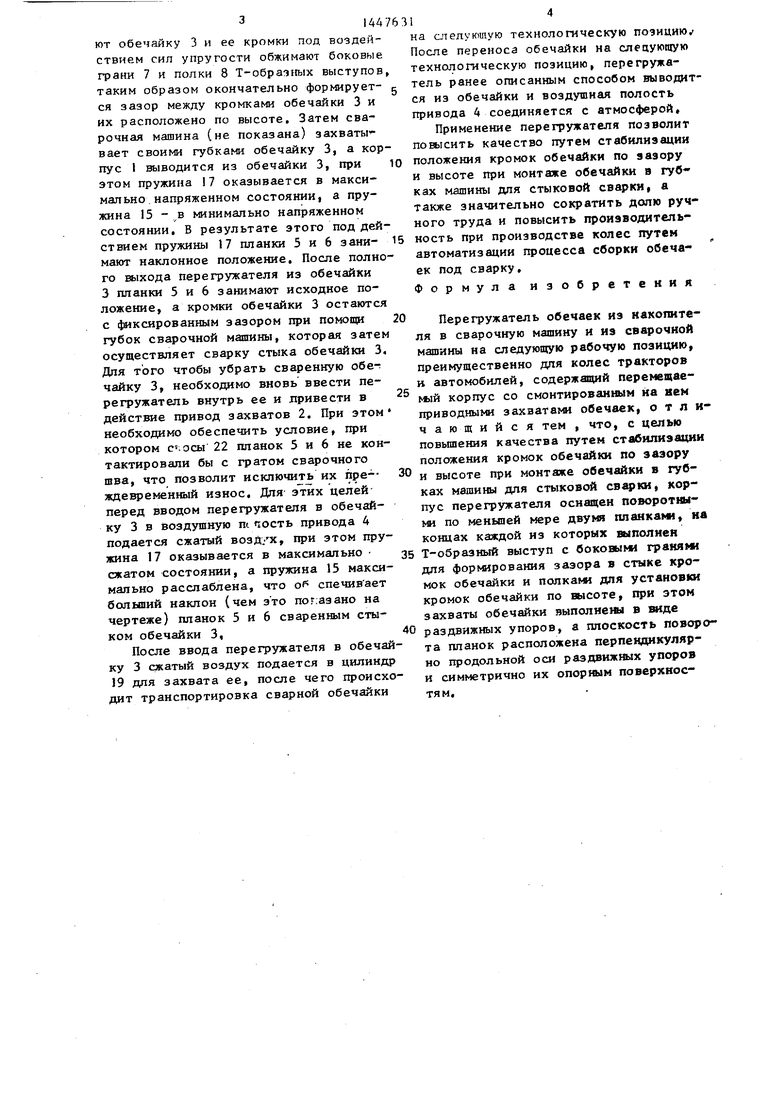

На фиг, 1 показан перегружатель, , вид сбоку: на фиг,2 - вид А на фиг,1; на фиг.З - вид Б на фиг.2,

Перегружатель содержит перемещае- корпус 1 со смонтированнь1ми на нем приводными захватами 2 обечаек 3, Корпус перегружателя оснащен поворотными от индивидуального привода 4 двумя планками 5 и 6, на концах каждой из которых выполнен Т-образный выступ с боковь1ми гранями 7 для формирования зазора в стыке кромок обечайки 3 и полками 8 для уста- новки кромок обечайки 3 по высоте. Захваты 2 обечайки 3 выполнены в виде раздвижных упоров, а плоскост-ь поворота планок 5 расположена перпендикулярно продольной оси раздвижных у по-

ров и симметрично их опорным поверхностям. Планки 5 установлены на осях 9 и соединены между собой тягой 10 на шарнирах 11 и 12. Планка 6 выполнена удлиненной и снабжена шарнирным сое- динением 13 со штоком 14, подпружиненным относительно корпуса привода 4 пружиной 15, а поршень 16 привода 4 подпружинен пружиной 17 относительно корпуса привода 4, при помопш шарнира 18 установлен в корпусе 1. В корпусе

1 на двух кронштейнах (показан один) установлен цилиндр 19 привода захватов 2, Штоки 20 соединены с двуплечими рычагами 21, которые снабжены захватами 2 (показан один). Захваты 2 выполнены с цилиндрической поверхностью, что приводит к лучшему взаимодействию последних при разжиме обечайки 3 для установки зазора между ее кромками.

Перегружатель обечаек работает следующим образом.

Перегружатель в исходном положении когда планки 5 и 6 занимают положение обозначенное пунктирными линиями, шток 14 расположен в крайнем правом положении, воздушная полость корпуса привода 4 соединена с атмосферой. Корпус 1 вводится внутрь обечайки 3 с захватами 2 ориентированно относительно кромок обечайки 3. При этом планки 5 и 6, надвигаясь скосами 22 на неподвижно закрепленную обечайку 3, занимают наклонное положение (фиг.1), пружина 17 оказывается нагруженной дополнительным усилием, а пружина 15 - р асслабленной.

После этого сжатый воздух подается в цилиндр 19 привода захватов 2, которые посредством рычагов 21 разжимают обечайку 3, и между ее кромками образуется зазор, в который под воздействием пружи1Го1 17 западают планки 5 и 6. Планки 5 и 6 занимают вертикальное положение, и боковые грани 7 и полки 8 формируют зазор под сварку. В этом положении пружины 15 прижимает буртик штока 14 к торцу поршня 16,

При отключении подает сжатого воздуха в цилиндр 19 захваты 2 освобожда 144

ют обечайку 3 и ее кромки под воздействием сил упругости обжимают боковые грани 7 и полки 8 Т-образных выступов таким образом окончательно формируется зазор между кромками обечайки 3 и их расположено по высоте. Затем сварочная машина (не показана) захваты - вает своими губками обечайку 3, а корпус 1 выводится из обечайки 3, при этом пружина 17 оказывается в максимально напряженном состоянии, а пружина 15 - в минимально напряженном состоянии, В результате этого под действием пружины 17 планки 5 и 6 занимают наклонное положение. После полного выхода перегружателя из обечайки 3 планки 5 и 6 занимают исходное положение, а кромки обечайки 3 остаются с фиксированным зазором при помощи губок сварочной машины, которая затем осуществляет сварку стыка обечайки 3, Для того чтобы убрать сваренную обе-; чайку 3, необходимо вновь ввести перегружатель внутрь ее и привести в действие привод захватов 2. При этом необходимо обеспечить условие, при котором 22 планок 5 и 6 не контактировали бы с гратом сварочного шва, что позволит исключить их пре-- ждевременный износ. Для этих целей перед вводом перегружателя в обечайку 3 в воздушную ш «гость привода 4 подается сжатый воздух при этом пружина 17 оказывается в максимально - сжатом состоянии, а пружина 15 максимально расслаблена, что оР спечив ает больший наклон (чем это пог.азано на чертеже) планок 5 и 6 сваренным стыком обечайки 3,

После ввода перегружателя в обечайку 3 сжатый воздух подается в цилиндр 19 для захвата ее, после чего происходит транспортировка сварной обечайки

1

на слелуюшую технологическую позицию,- После переноса обечайки на слецующую

технологическую позицию, перегружатель ранее описанным способом выводится из обечайки и воздушная полость привода 4 соединяется с атмосферой.

Применение перегружателя позволит повысить качество путем стабилизации

положения кромок обечайки по зазору и высоте при монтаже обечайки в губках машины для стыковой сварки, а также значительно сократить долю ручного труда и повысить производитель

ность при производстве колес путем автоматизации процесса сборки обечаек под сварку. Формула изобретения

Перегружатель обечаек из накопителя в сварочную машину и из сварочиой машины на следующую рабочую позиции, преимущественно для колес тракторов и автомобилей, содержащий перемещае - корпус со смонтированным на вен приводны№1 захватами обечаек, отличающийся тем , что, с целью повьш1ения качества путем стабилизации положения кромок обечайки по зазору

и высоте при монтаже обечайки в губках машины для стыковой св«фки, корпус перегружателя оснащен поворотяы- тм по меньшей мере двумя планками, на концах каждой из которых выполнен

Т-образный выступ с боковыми гранями для формирования заэора в стыке кромок обечайки и полками для установки кромок обечайки по высоте, при этом захваты обечайки выполнешл в виде

раздвижных упоров, а плоскость поворота планок расположена перпендикулярно продольной оси раздвижных упоров и симметрично их опорным поверхностям.

Ч)

| Устройство для совмещения кромок обечаек под сварку | 1984 |

|

SU1234141A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гитлевич А.Д | |||

| и др | |||

| Механизация и автоматизация сваре ного производства, М.: Машиностро ение, 1972, с.237 рис | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-16—Подача