Фаг. 2

Изобретение относится к приборостроению и может быть использовано также в машиностроении для автоматизации производственных процессов с шаговым перемещением изделий с одной технологической позиции на другую.

Цель изобретения - повышение производительности и надежности работы устройства.

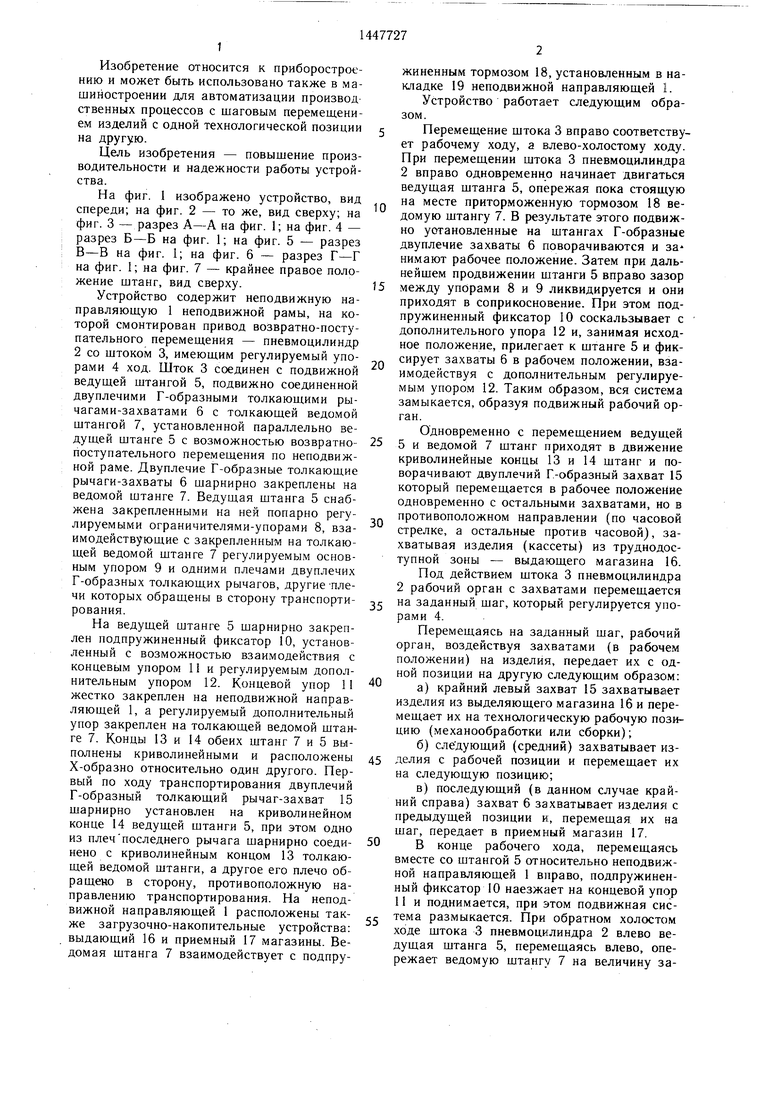

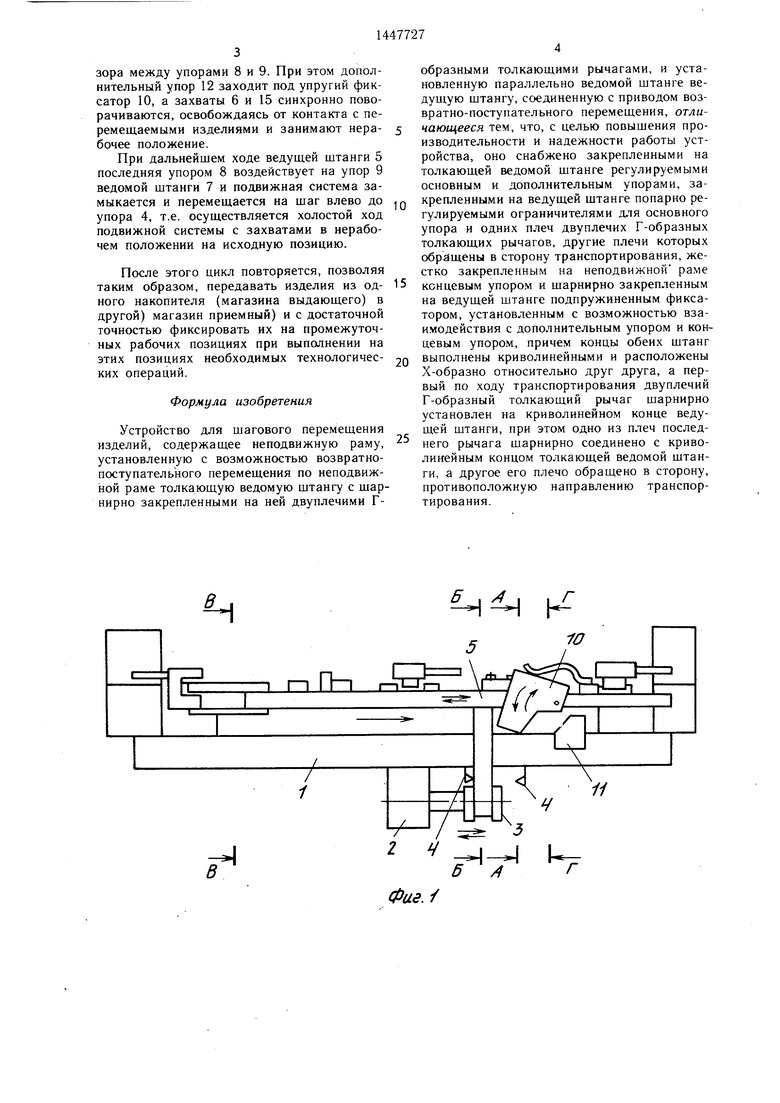

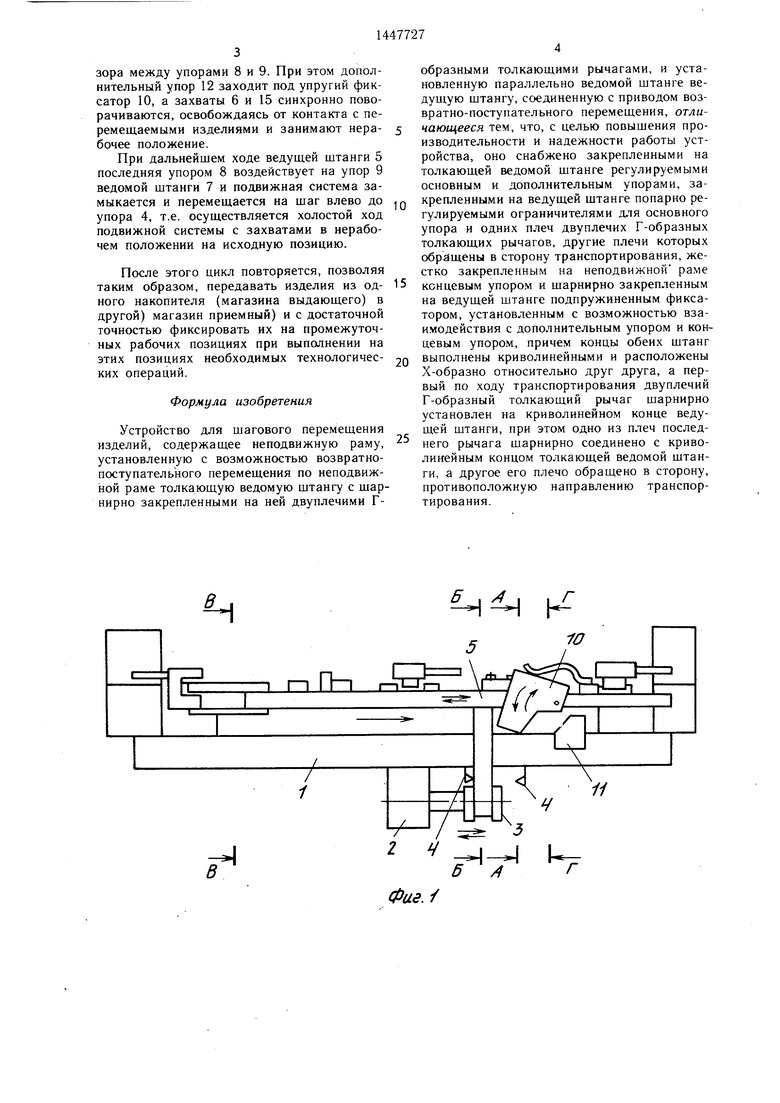

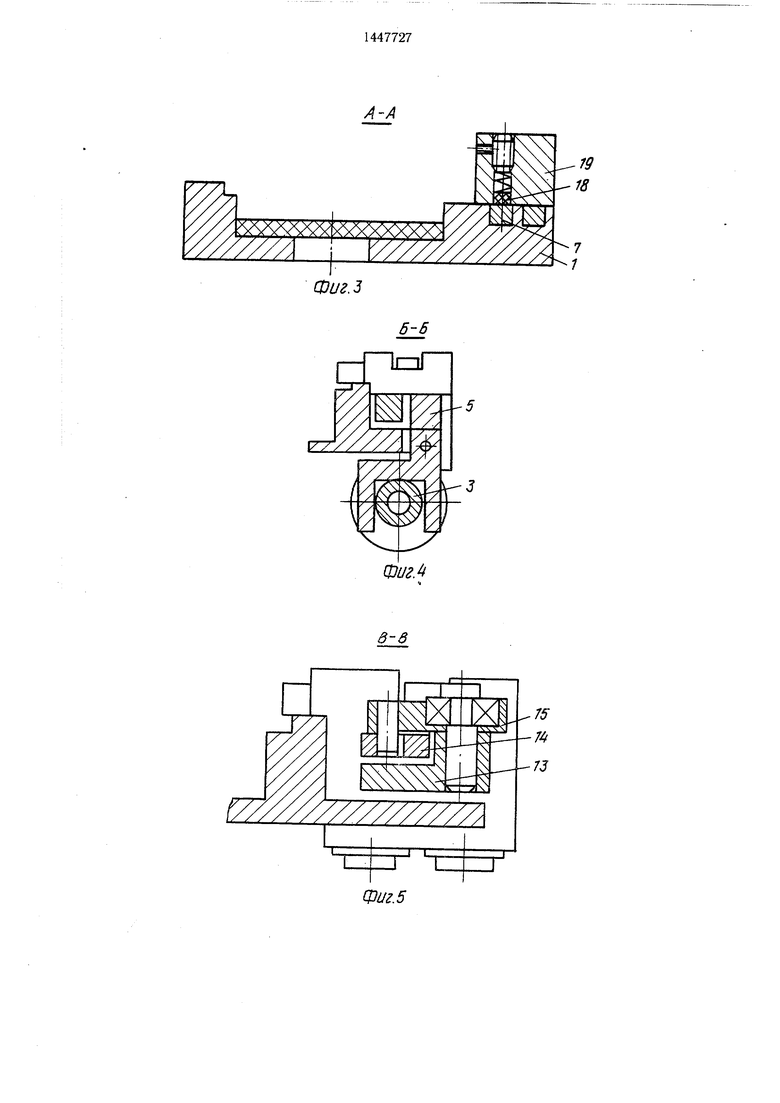

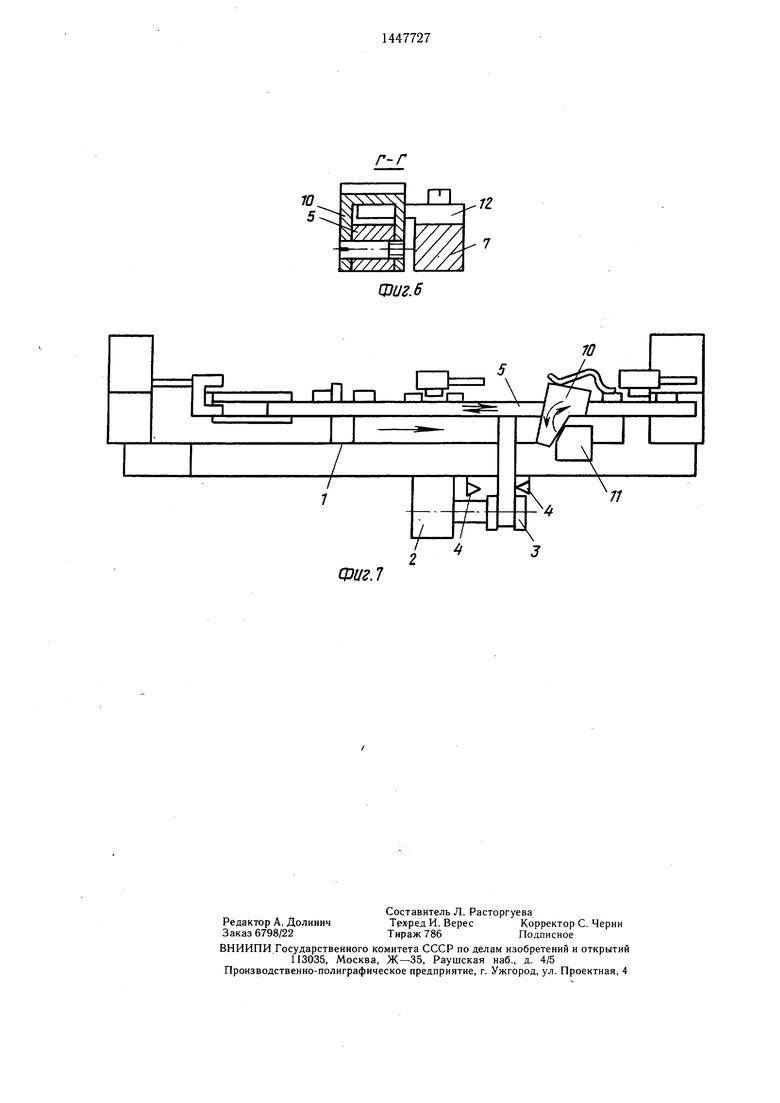

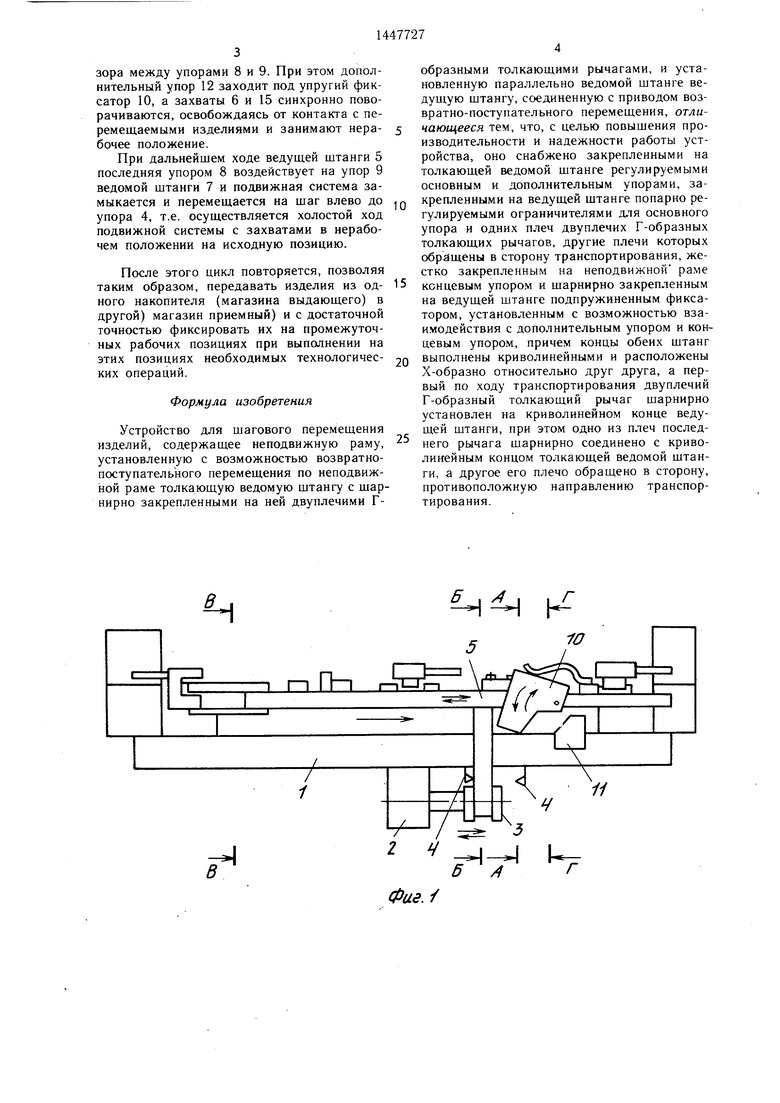

На фиг. 1 изображено устройство, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 1; на фиг. 7 - крайнее правое положение штанг, вид сверху.

Устройство содержит неподвижную направляющую 1 неподвижной рамы, на которой смонтирован привод возвратно-поступательного перемещения - пневмоцилиндр 2 со штоком 3, имеющим регулируемый упорами 4 ход. Шток 3 соединен с подвижной ведущей штангой 5, подвижно соединенной двуплечими Г-образными толкающими рычагами-захватами 6 с толкающей ведомой штангой 7, установленной параллельно ведущей щтанге 5 с возможностью возвратно- поступательного перемещения по неподвижной раме. Двуплечие Г-образные толкающие рычаги-захваты 6 шарнирно закреплены на ведомой штанге 7. Ведущая штанга 5 снабжена закрепленными на ней попарно регулируемыми ограничителями-упорами 8, взаимодействующие с закрепленным на толкающей ведомой штанге 7 регулируемым основным упором 9 и одними плечами двуплечих Г-образных толкающих рычагов, другие-плечи которых обращены в сторону транспортирования.

На ведущей штанге 5 шарнирно закреплен подпружиненный фиксатор 10, установленный с возможностью взаимодействия с концевым упором 11 и регулируемым дополнительным упором 12. Концевой упор 11 жестко закреплен на неподвижной направляющей 1, а регулируемый дополнительный упор закреплен на толкающей ведомой штанге 7. Концы 13 и 14 обеих штанг 7 и 5 выполнены криволинейными и расположены Х-образно относительно один другого. Первый по ходу транспортирования двуплечий Г-образный толкающий рычаг-захват 15 шарнирно установлен на криволинейном конце 14 ведущей штанги 5, при этом одно из плеч последнего рычага шарнирно соединено с криволинейным концом 13 толкающей ведомой штанги, а другое его плечо обращено в сторону, противоположную направлению транспортирования. На неподвижной направляющей 1 расположены также загрузочно-накопительные устройства: выдающий 16 и приемный 17 магазины. Ведомая щтанга 7 взаимодействует с подпружиненным тормозом 18, установленным в накладке 19 неподвижной направляющей 1.

Устройство работает следующим образом.

Перемещение штока 3 вправо соответствует рабочему ходу, а влево-холостому ходу. При перемещении штока 3 пневмоцилиндра 2 вправо одновременно начинает двигаться ведущая щтанга 5, опережая пока стоящую

.. на месте приторможенную тормозом 18 ведомую штангу 7. В результате этого подвижно установленные на штангах Г-образные двуплечие захваты 6 поворачиваются и за- нимают рабочее положение. Затем при дальнейшем продвижении штанги 5 вправо зазор

5 между упорами 8 и 9 ликвидируется и они приходят в соприкосновение. При этом подпружиненный фиксатор 10 соскальзывает с дополнительного упора 12 и, занимая исходное положение, прилегает к штанге 5 и фиксирует захваты 6 в рабочем положении, взаимодействуя с дополнительным регулируемым упором 12. Таким образом, вся система замыкается, образуя подвижный рабочий орган.

Одновременно с перемещением ведущей

5 5 и ведомой 7 штанг приходят в движение криволинейные концы 13 и 14 щтанг и поворачивают двуплечий Г-образный захват 15 который перемещается в рабочее положение одновременно с остальными захватами, но в противоположном направлении (по часовой стрелке, а остальные против часовой), захватывая изделия (кассеты) из труднодоступной зоны - выдающего магазина 16. Под действием штока 3 пневмоцилиндра 2 рабочий орган с захватами перемещается

5 на заданный шаг, который регулируется упорами 4.

Перемещаясь на заданный щаг, рабочий орган, воздействуя захватами (в рабочем положении) на изделия, передает их с одной позиции на другую следующим образом:

а) крайний левый захват 15 захватывает изделия из выделяющего магазина 16 и перемещает их на технологическую рабочую позицию (механообработки или сборки);

б)следующий (средний) захватывает из- 5 делия с рабочей позиции и перемещает их

на следующую позицию;

в)последующий (в данном случае крайний справа) захват 6 захватывает изделия с предыдущей позиции и, перемещая их на щаг, передает в приемный магазин 17.

0 В конце рабочего хода, перемещаясь вместе со штангой 5 относительно неподвижной направляющей 1 вправо, подпружиненный фиксатор 10 наезжает на концевой упор 11 и поднимается, при этом подвижная сисс тема размыкается. При обратном холостом ходе штока 3 пневмоцилиндра 2 влево ведущая щтанга 5, перемещаясь влево, опережает ведомую штангу 7 на величину за0

зора между упорами 8 и 9. При этом дополнительный упор 12 заходит под упругий фиксатор 10, а захваты 6 и 15 синхронно поворачиваются, освобождаясь от контакта с перемещаемыми изделиями и занимают нера- бочее положение.

При дальнейшем ходе ведущей щтанги 5 последняя упором 8 воздействует на упор 9 ведомой штанги 7 и подвижная система замыкается и перемещается на щаг влево до упора 4, т.е. осуществляется холостой ход подвижной системы с захватами в нерабочем положении на исходную позицию.

После этого цикл повторяется, позволяя таким образом, передавать изделия из од- ного накопителя (магазина выдающего) в другой) магазин приемный) и с достаточной точностью фиксировать их на промежуточных рабочих позициях при выполнении на этих позициях необходимых технологичес- ких операций.

Формула изобретения

Устройство для шагового перемещения изделий, содержащее неподвижную раму, установленную с возможностью возвратно- поступательного перемещения по неподвижной раме толкающую ведомую штангу с шар- нирно закрепленными на ней двуплечими Гобразными толкающими рычагами, и установленную параллельно ведомой штанге ведущую штангу, соединенную с приводом возвратно-поступательного перемещения, отличающееся тем, что, с целью повышения производительности и надежности работы устройства, оно снабжено закрепленными на толкающей ведомой штанге регулируемыми основным и дополнительным упорами, закрепленными на ведущей штанге попарно регулируемыми ограничителями для основного упора и одних плеч двуплечих Г-образных толкающих рычагов, другие плечи которых обращены в сторону транспортирования, жестко закрепленным на неподвижной раме концевым упором и шарнирно закрепленным на ведущей штанге подпружиненным фиксатором, установленным с возможностью взаимодействия с дополнительным упором и концевым упором, причем концы обеих штанг выполнены криволинейными и расположены Х-образно относительно друг друга, а первый по ходу транспортирования двуплечий Г-образный толкающий рычаг шарнирно установлен на криволинейном конце ведущей штанги, при этом одно из плеч последнего рычага шарнирно соединено с криволинейным концом толкающей ведомой штанги, а другое его плечо обращено в сторону, противоположную направлению транспортирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый конвейер | 1985 |

|

SU1305084A1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| Устройство для ориентированной поштучной выдачи длинномерных заготовок | 1976 |

|

SU595227A1 |

| Штанговый конвейер | 1978 |

|

SU776959A1 |

| Устройство для захвата сварных узлов из накопителей и перемещения их на установки для сборки и сварки | 1987 |

|

SU1449300A1 |

| Устройство для ориентации преобразователя дефектоскопа | 1984 |

|

SU1165969A1 |

| СВАРОЧНЫЙ КОМПЛЕКТ | 2007 |

|

RU2348495C1 |

| Штанговый конвейер-накопитель | 1980 |

|

SU874521A1 |

| Устройство для упаковки стержнеобразных изделий | 1974 |

|

SU524737A1 |

| НАКОПИТЕЛЬНЫЙ КОНВЕЙЕР ШТУЧНЫХ ГРУЗОВ | 1991 |

|

RU2018472C1 |

Изобретение относится к приборостроению и машиностроению. Цель изобретения - повышение производительности и надежности работы устройства. С возможностью возвратно-поступательного перемещения по неподвижной раме устройства установлена толкающая ведомая штанга (Ш) 7 с шарнирно закрепленными на ней двуплечими Г-образными толкающими рычагами 6. Параллельно Ш 7 установлена ведущая Ш, соединенная с приводом.-Концы 13 и 14 соответственно Ш 7 и ведущей Ш выполнены криволинейными и расположены Х-образно относительно друг друга. На Ш 7 закреплены регулируемые основные 9 и дополнительные 12 упоры (У). На ведущей Ш закреплены попарно регулируемые ограничители 8 для У 9 и одни плечи рычагов 6, другие плечи которых обращены в сторону транспортирования. На неподвижной раме жестко закреплен концевой У. На ведущей Ш щарнирно закреплен подпружиненный фиксатор, взаимодействующий с У 12 концевыми У. Первый по ходу транспортирования двуплечий Г-образный толкающий рычаг 15 шарнирно установлен на конце 14 ведущей Ш и одно из его плеч шарнирно соединено с концом 13 Ш 7, а другое плечо обращено в сторону, противоположную направлению транспортирования. При перемещении ведущей Ш рычаги 6 поворачиваются, занимая рабочее положение, ограничители 8 и 9 при.ходят в соприкосновение. Фиксатор соскальзывает с У 12, занимая исходное положение, прилегает к ведущей Ш и фиксирует рычаги 6 в рабочем положении, взаимодействуя с У 12. Вся система замыкается, образуя подвижный рабочий орган. При перемещении ведущей Ш и Ш 7 концы 13 и 14 приходят в движение и поворачивают рычаг 15, который перемещается в рабочее положение, захватывая изделие. При помощи привода рабочий орган перемещается на таг и передает изделия с одной позиции на другую. 7 ил. ( (Л 4;: 4 ND

ГН

г

5,X, .л -Н -Н h

Фиг.з

г

Фиг А

Фиг. 5

CPU г. 7

Фиг. 6

| Шаговый конвейер | 1982 |

|

SU1062142A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-12-30—Публикация

1986-10-13—Подача