(21) 4042937/25-27 .(22) 26.03.86 (46) 07.01.89. Бюл. № 1

(71)Азовское специальное конструкторское бюро кузнечно-прессового оборудования и автоматических линий

(72)Е.В.Пугачев, В.М.Жиганов и Н.В.Ровенский

(53)621.979.62-229.85 (088.8)

(56)Авторское свидетельство СССР 1107938, кл. В 21 D 45/04, 1983.

(54)УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ДЕТАЛЕЙ ИЗ РАБОЧЕЙ ЗОНЫ ПРЕССА

(57)Изобретение относится к области автоматизации и механизации кузне но- штамповочного производства. Цель

изобретения - расширение технологических возможностей за счет устранения ручных переналадок при смейе штампов на прессе. Устройство имеет узел сцегшения ведущей и ведомой шестерен, датчик крайнего положения зубчатой рейки с лотком для приема деталей и валом. При регулировке закрытой высоты пресса при смене штампов производят расцепление полумуфт ведущей и ведомой шестерен. Приемный лоток, оставаясь за пределами рабочей зоны пресса, перемещается совместно с ползуном пресса в вертикальном направлении. 1 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления деталей из рабочей зоны пресса | 1988 |

|

SU1659157A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1745396A1 |

| Устройство для удаления деталей из рабочей зоны пресса | 1990 |

|

SU1801688A1 |

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПРЯМОУГОЛЬНЫХ ПЛАСТИН | 1970 |

|

SU264123A1 |

| Устройство для удаления деталей из рабочей зоны пресса | 1983 |

|

SU1199382A1 |

| Производственный модуль для штамповочных работ | 1988 |

|

SU1685576A1 |

| Чеканочный пресс-автомат | 1980 |

|

SU946982A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

а

с

4i 4: СО N)

Изобретение относится к области автоматизации и механизации кузнеч- но-итамповочного производства, а именно к устройствам для удаления деталей из рабочей зоны пресса..

Цель изобретения - расширение технологических возможностей за счёт устранения ручных перенападок при смене штампов на прессе.

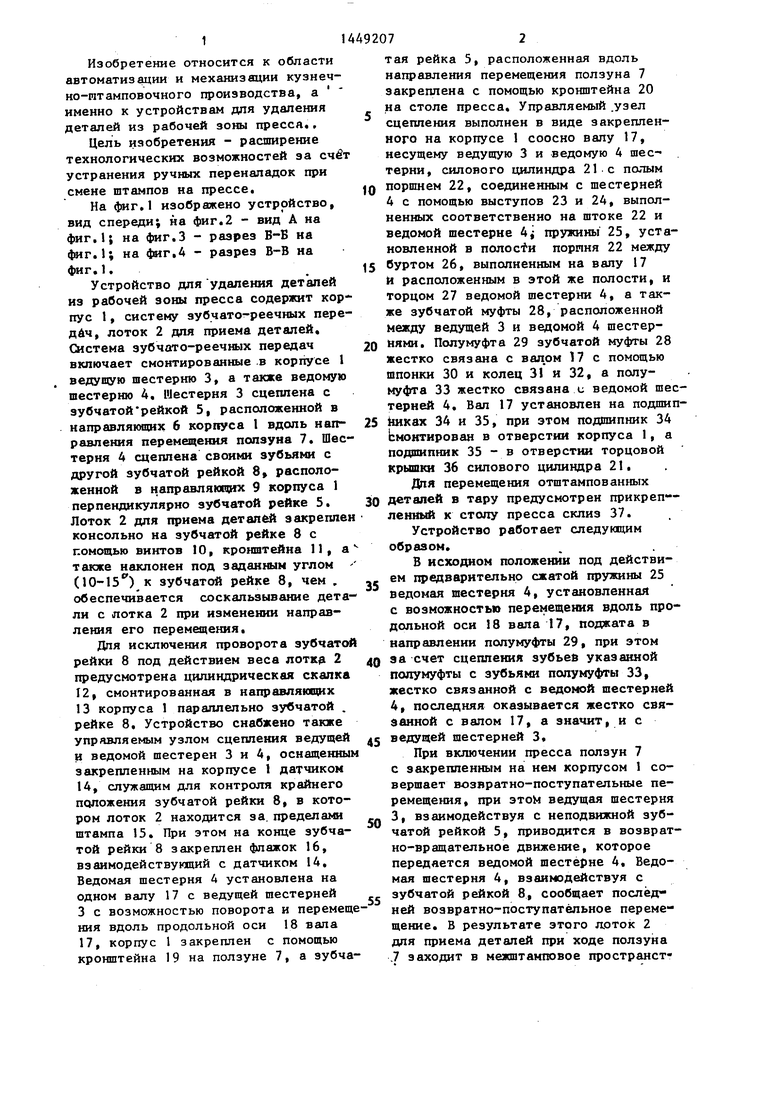

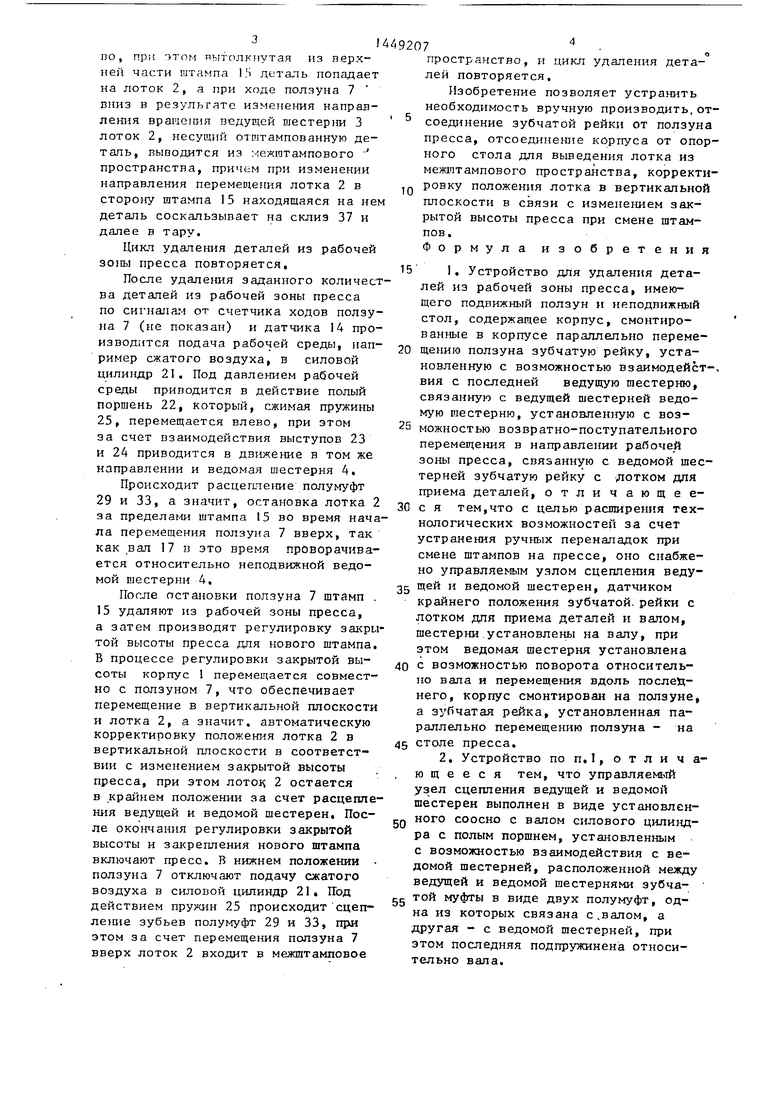

На фнг.1 нзображено устройство, вид спереди; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-В на фиг.1; на фиг,4 - разрез В-В на фиг.1.

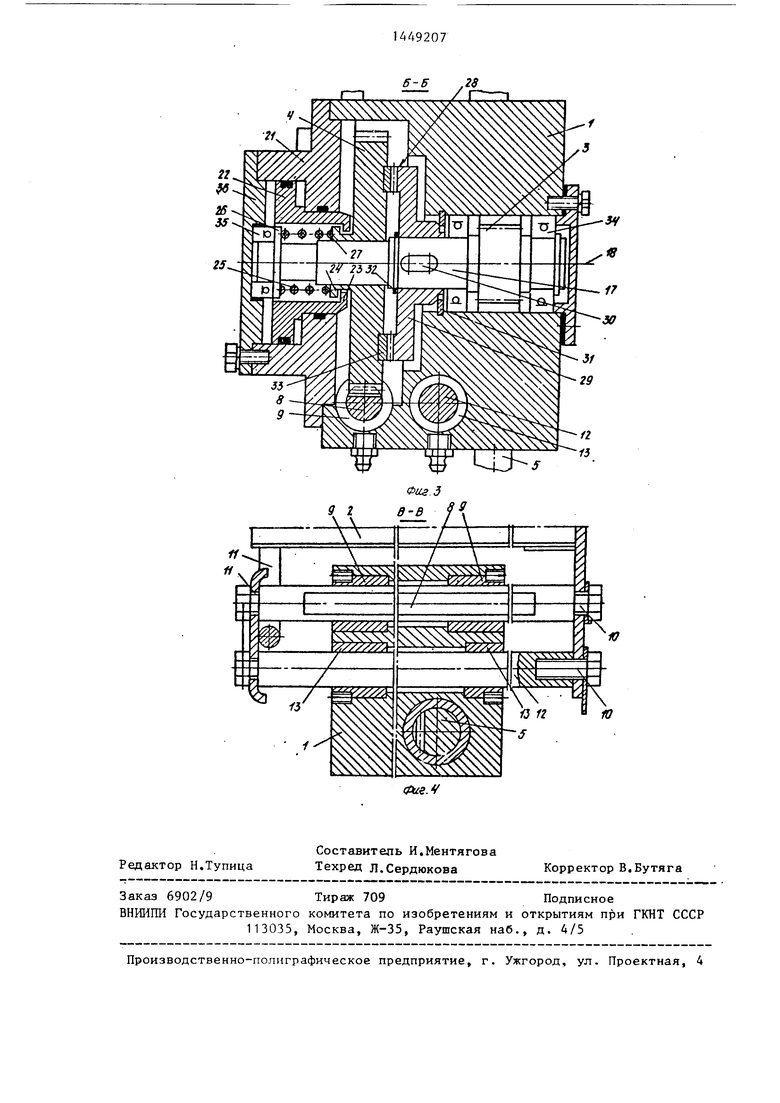

Устройство для удаления деталей из рабочей зоны пресса содержит корпус 1, систему зубчато-реечных пере- д4ч, лоток 2 для приема деталей. Система зубчато-реечных передач включает смонтированные в корпусе 1 ведущую шестерню 3, а также ведомую шестерню 4. Шестерня 3 сцеплена с зубчатой рейкой 5, расположенной в направляющих 6 корпуса 1 вдоль направления перемещения ползуна 7. Шестерня А сцеплена своими зубьями с другой зубчатой рейкой 8, расположенной в направляющих 9 корпуса 1 перпендикулярно зубчатой рейке 5, Лоток 2 для приема деталбй закреплен консольно на зубчатой рейке 8 с помощью винтов 10, кронштейна 11, а также наклонен под заданным углом (10-15) к зубчатой рейке 8, чем ,

обеспечивается соскальзывание детали с лотка 2 при изменении направления его перемещения.

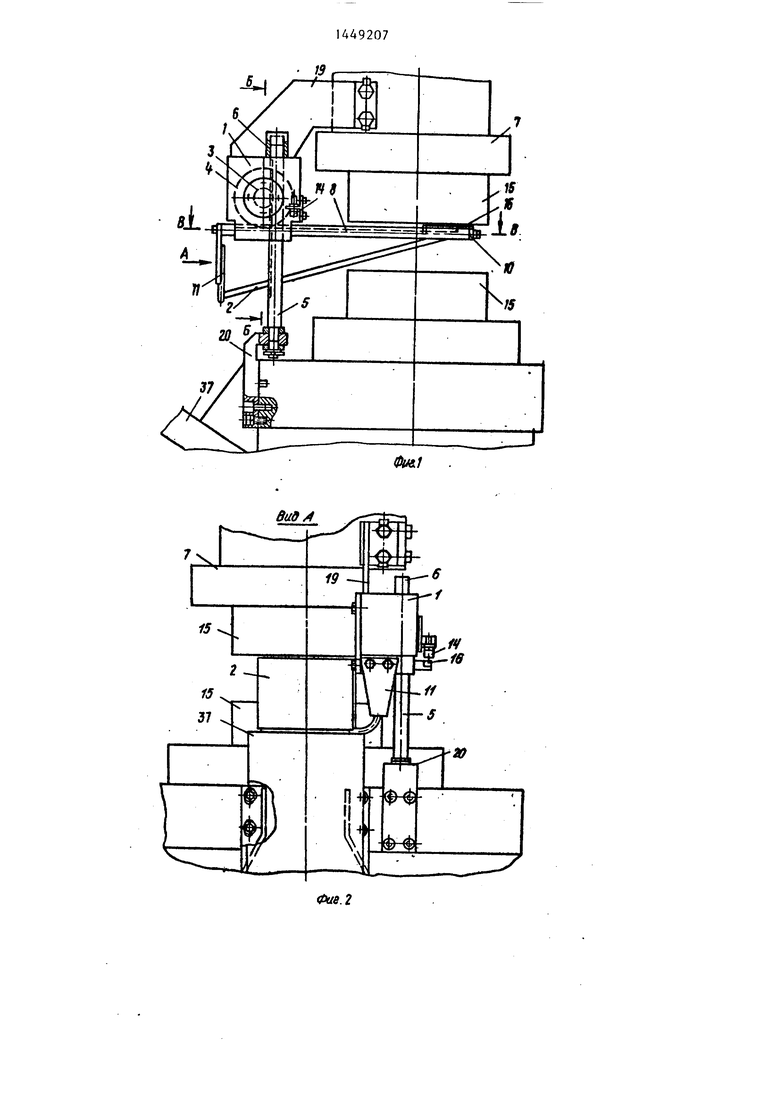

Для исключення проворота зубчатой рейки 8 под действием веса лотк 2 предусмотрена цилиндрическая скалка 12, смонтированная в направляющих 13 корпуса 1 параллельно зубчатой . рейке 8. Устройство снабжено также управляемым узлом сцепления ведущей и ведомой шестерен 3 и А, оснащенным закрепленным на корпусе 1 датчиком 14, служащим для контроля крайнего положения зубчатой рейки 8, в котором лоток 2 находится за. пределами штампа 15. При этом на конце зубчатой рейки 8 закреплен флажок 16, взаимодействующий с датчиком 14. Ведомая шестерня 4 установлена на одном валу 17 с ведущей шестерней 3 с возможностью поворота и перемещения вдоль продольной оси 18 вала 17, корпус 1 закреплен с помощью кронштейна 19 на ползуне 7, а зубча5

тая рейка 5, расположенная вдоль направления перемещения ползуна 7 закреплена с помощью кронштейна 20 на столе пресса. Управляемый .узел сцепления выполнен в виде закрепленного на корпусе 1 соосно валу 17, несущему ведущую 3 и ведомую 4 шестерни, силового цилиндра 21 с полым Q поршнем 22, соединенным с шестерней 4 с помощью выступов 23 и 24, выполненных соответственно на штоке 22 и ведомой шестерне 4 пружины 25, установленной в пoлocfи поршня 22 между буртом 26, выполненным на валу 17 И расположенным в этой же полости, и торцом 27 ведомой шестерни 4, а также зубчатой муфты 28, расположенной между ведущей 3 и ведомой 4 шестер- 0 нями. Полумуфта 29 зубчатой муфты 28 жестко связана с вал.ом 17 с помощью шпонки 30 и колец 3 и 32, а псшу- муфта 33 жестко связана с ведомой шестерней 4. Вал 17 установлен на подшип- 5 йиках 34 и 35, при этом подшипник 34 Ьмоитирован в отверстии корпуса 1, а подшипник 35 - в отверст1Ш торцовой крыш:ки 36 силового цилиндра 21,

Для перемещения отштампованных деталей в тару предусмотрен прикреп- леиИый к столу пресса склиз 37.

Устройство работает следукщим образом.

В исходном положении под действием предварительно сжатой пружины 25 ведомая шестерня 4, устаиовлеиная с возможностью перемещения вдоль продольной оси 18 вала 17, поджата в иаправленни пслумуфты 29, при этом за счет сцепления зубьев указанной полумуфты с зубьями полумуфты 33, жестко связанной с ведомой шестерней 4, последняя оказывается жестко свя- заииой с валом 17, а значит, н с ведущей шестерней 3.

При включении пресса ползун 7 с закрепленным на нем корпусом 1 совершает возвратно-поступательные перемещения, при этом ведущая шестерня 3, взаимодействуя с неподвижной зубчатой рейкой 5, приводится в возвратно-вращательное движение, которое передается ведомой шестерне 4, Ведомая шестерня 4, взаимодействуя с зубчатой рейкой 8, сообщает послед ней возвратно-поступательное перемещение. В результате этого лоток 2 для приема деталей при ходе ползуна .7 заходит в межштамповое пространст0

5

0

45

50

55

DO, np)i ЭТОМ иытолкнутая из верхней части штампа IS деталь попадает на лоток 2, а при ходе ползуна 7 вниз в результате измет1ения направления вращешш ведущей шестерни 3 лоток 2, несущий отштампованную деталь, вьшодится из межштампового пространстна, причем при изменении направления перемеп1ения лотка 2 в сторону штампа 15 находящаяся на не деталь соскальзывает на склиз 37 и далее в тару.

Цикл удаления деталей из рабочей зоны пресса повторяется.

После удаления заданного количества деталей из рабочей зоны пресса по сигнала:- от счетчика ходов ползуна 7 (не показан) и датчика 14 производится подача рабочей среды, например сжатого воздуха, в силовой цилиндр 21. Под давлением рабочей среды приводится в действие полый поршень 22, который, сжимая пружины 25, перемещается влево, при этом за счет взаимодействия выступов 23 и 24 приводится в дв 1жение в том же направлении и ведомая шестерня 4.

Происходит расцегие1ше полумуфт 29 и 33, а значит, остановка лотка 2 за пределами штампа 15 во время начала перемещения ползуна 7 вверх, так как вал 17 в это время проворачивается относительно неподвижной ведомой шестерни 4.

После остановки ползуна 7 штамп . 15 удаляют из рабочей зоны пресса, а затем производят регулировку закрытой высоты пресса для нового штампа. В процессе регулировки закрытой высоты корпус 1 перемещается совместно с ползуном 7, что обеспечивает перемещение в вертикальной плоскости и лотка 2, а значит, автоматическую корректировку положения лотка 2 в вертикальной плоскости в соответствии с изменением закрытой высоты пресса, при этом лото 2 остается в крайнем положении за счет расцепления ведущей и ведомой шестерен. После окончания регулировки закрытой высоты и закрепления нового штампа включают пресс. В нижнем положении ползуна 7 отключают подачу сжатого воздуха в силовой цилиндр 21, Под действием пружин 25 происходит сцепление зубьев полумуфт 29 и 33, щш этом за счет перемещения ползуна 7 вверх лоток 2 входит в межштамповое

К49207

пространство, и цикл удаления деталей повторяется.

Изобретение позволяет устранить необходимость вручную производить,отсоединение зубчатой рейки от ползуна пресса, отсоединение корпуса от опорного стола для вьшедения лотка из межштампового пространства, корректировку положения лотка в вертикальной плоскости в связи с изменением закрытой высоты пресса при смене штампов. Формула изобретения

15

0

2, Устройство по п.1, о т л и ч а- ю щ е е с я тем, что управляемый узел сцепления ведущей и ведомой шестерен выполнен в виде установлен- g ного соосно с валом силового цилиндра с полым поршнем, установленным с возможностью взаимодействия с ведомой шестерней, расположенной между ведущей и ведомой шестернями зубча- 5 той муфты в виде двух полумуфт, одна из которых связана с,валом, а другая - с ведомой шестерней, при этом последняя подпружинена относительно вала.

N

tL

виО/l

Б-5

Ю

Авторы

Даты

1989-01-07—Публикация

1986-03-26—Подача