Изобретение относится к обработке металлов давлением, а именно к конструкциям 1итампов для выдавливания полых изделий с фланцем.

Цель изобретения -- повышение качества изделий за счет увеличения точности размеров отверстия и повышение надежности штампа за счет снижения усилий деформирования.

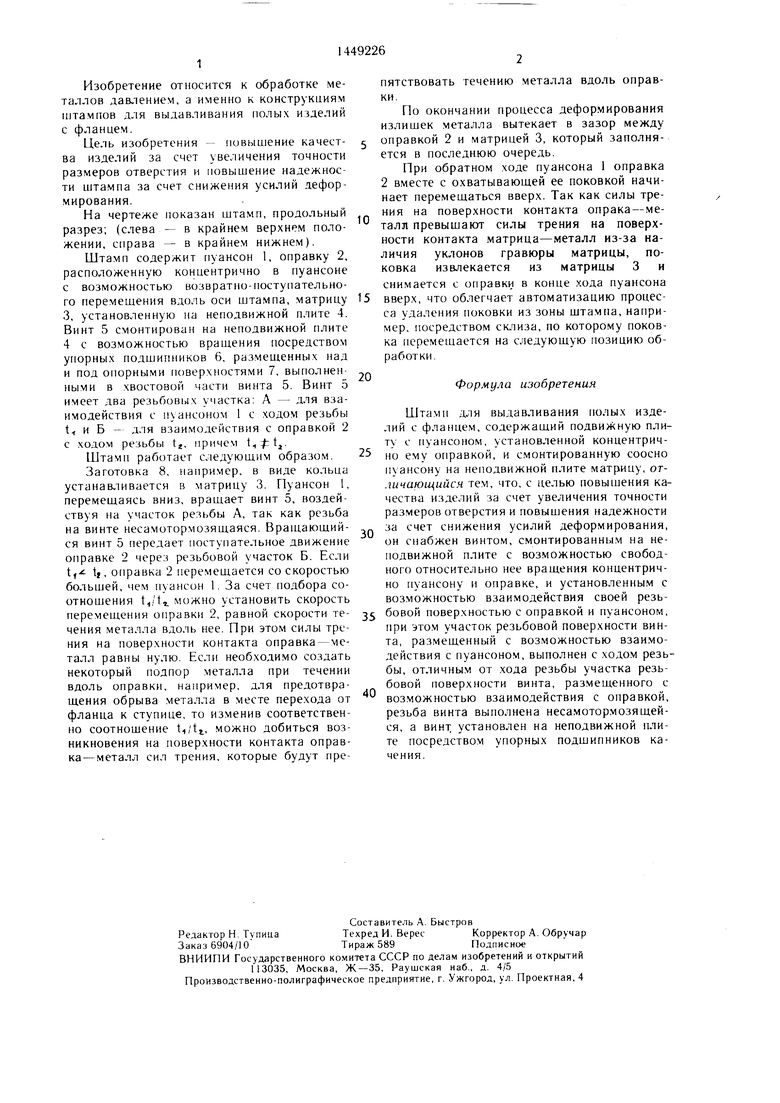

На чертеже показан штамп, продольный разрез; (слева - в крайнем верхнем положении, справа - в крайнем нижнем).

Штамп содержит пуансон 1, оправку 2, расположенную концентрично в пуансоне с возможностью возвратно-поступательного перемещения вдоль оси штампа, матрицу 3, установленную на неподвижной плите 4. Винт 5 смонтирован на неподвижной плите 4 с возможностью вращения посредством упорных подшипников 6, размещенных над и под опорными поверхностями 7, выполнен ными в хвостовой части винта 5. Винт о имеет два резьбовых участка: А - для взаимодействия с пуансоном 1 с ходом резьбы t, и Б - для взаимодействия с оправкой 2 с ходом резьбы t, причем t,:/:.

Штамп работает следующим образом.

Заготовка 8, например, в виде кольца устанавливается в матрицу 3. Пуансон 1, перемещаясь вниз, вращает винт 5, воздействуя па участок резьбы А, так как резьба на винте несамотормозящаяся. Вращающийся винт 5 передает поступательное движение оправке 2 через резьбовой участок Б. Если t, tt, оправка 2 перемещается со скоростью больщей, чем пуапсон 1. За счет подбора со- отнощения ijii можно установить скорость перемещения оправки 2, равной скорости течения металла вдоль нее. При этом силы трения на поверхности контакта оправка-металл равны нулю. Если необходимо создать некоторый подпор металла при течении вдоль оправки, например, для предотвращения обрыва металла в месте перехода от фланца к ступице, то изменив соответственно соотношение ti/t, можно добиться возникновения на поверхности контакта оправка-металл сил трения, которые будут пре

-

пятствовать течению металла вдоль оправки.

По окончании процесса деформирования излищек металла вытекает в зазор между оправкой 2 и матрицей 3, который заполняется в последнюю очередь.

При обратном ходе пуансона 1 оправка 2 вместе с охватывающей ее поковкой начинает перемещаться вверх. Так как силы трения на поверхности контакта опрака-металл превышают силы трения на поверхности контакта матрица-металл из-за наличия уклонов гравюры матрицы, поковка извлекается из матрицы 3 и снимается с оправки в конце .хода пуансона 5 вверх, что облегчает автоматизацию процесса удаления поковки из зоны штампа, например, посредством склиза, по которому поковка перемешается на следующую позицию обработки.

Формула изобретения

5

Штамп для выдавливания полых изделий с фланцем, содержащий подвижную плиту с пуансоном, установленной концентрично ему оправкой, и смонтированную соосно пуансону на неподвижной плите матрицу, отличающийся тем, что, с целью повышения качества изделий за счет увеличения точности размеров отверстия и повышения надежности за счет снижения усилий деформирования, он сь)абжен винтом, смонтированным на неподвижной плите с возможностью свободного относительно нее вращения концентрично пуансону и оправке, и установленным с возможностью взаимодействия своей резь бовой поверхностью с оправкой и пуансоном, при этом участок резьбовой поверхности винта, размещенный с возможностью взаимодействия с пуансоном, выполнен с ходом резьбы, отличным от хода резьбы участка резьбовой поверхности винта, размещенного с

возможностью взаимодействия с оправкой, резьба винта выполнена несамотор.мозящей- ся, а винт, установлен на неподвижной плите посредством упорных подшипников качения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ | 1971 |

|

SU294411A1 |

| Штамп | 1985 |

|

SU1291272A1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Винтовой пресс | 1980 |

|

SU956299A1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ВЫДАВЛИВАНИЕМ | 1982 |

|

SU1078743A1 |

| Штамп для объемной штамповки изделий с чередующимися боковыми выступами и впадинами | 1989 |

|

SU1655648A1 |

| УСТРОЙСТВО ДЛЯ КОВКИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2011468C1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Устройство для исследования силовых параметров процесса выдавливания | 1985 |

|

SU1279730A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

Изобретение относится к обработке металлов давлением, а именно к конструк- ция.м штампов для выдавливания полых ич яелий с ф.чанием. Цель изобретении повышение качества изделий за счет увеличения точности размеров отверстия и повышение надежности штампа за счет снижения усилий деформирования. .Итам;1 содержит g Се. 30. отке рук- ич поичешения жит установленную на неподвижной плите матрицу для кольцевой заготовки. На гои жг плите соосно .матрице над пей pii чмепц н винт с резЬ)бовой новер.хностью. раз.именио на два участка. Винт установлен с нозмож- )1остью свободного вращения вокруг про дольной оси. С одним из ччастков ;чмьбы контактирует пуансон, а с дру1пм шенная в полос и пуансона оправка. Ij.iaio- даря тому, что участки резьбовой ности пуансона выполнены с различ1. nia гом несамотормозящейся резьбы, при перс меп1ении пуансона перемешается li ()11|)аика относительно пуансона. Выбирая );i i.in iin,;c соотношения niaroB резьбы на час1ка, можно регулироват ус.ювия течения iena,:- .па в зоне ф-танца изделия и на поверхности vi() контакта с oripuBKoii. 1 H.I. 5 / /////// и с

| Ковка и ииамиовка./Под ред | |||

| Н | |||

| И | |||

| Семенова | |||

| Спрайочяик, 1986, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1989-01-07—Публикация

1987-05-05—Подача