Изобретение относится к обработке металлов давлением, а именью к штампам с разъемными матрицами.

Целью изобретения является повышение качества поковок и надежности штампа за счет снижения усилия штамповки.

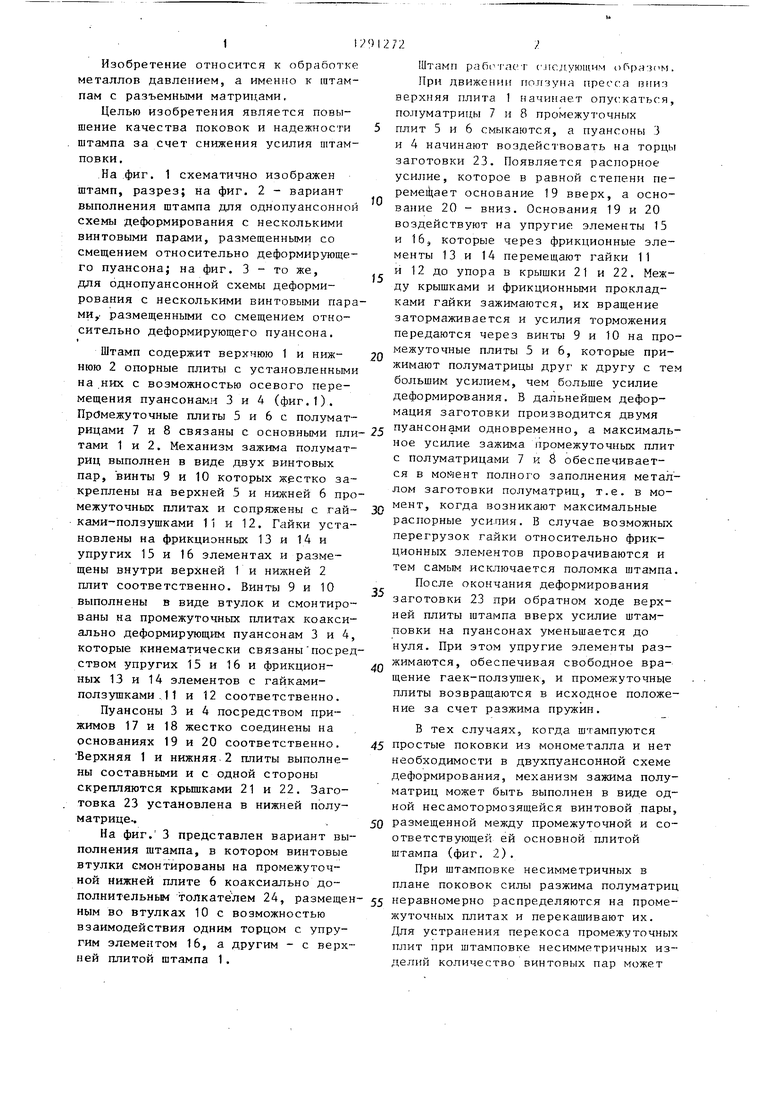

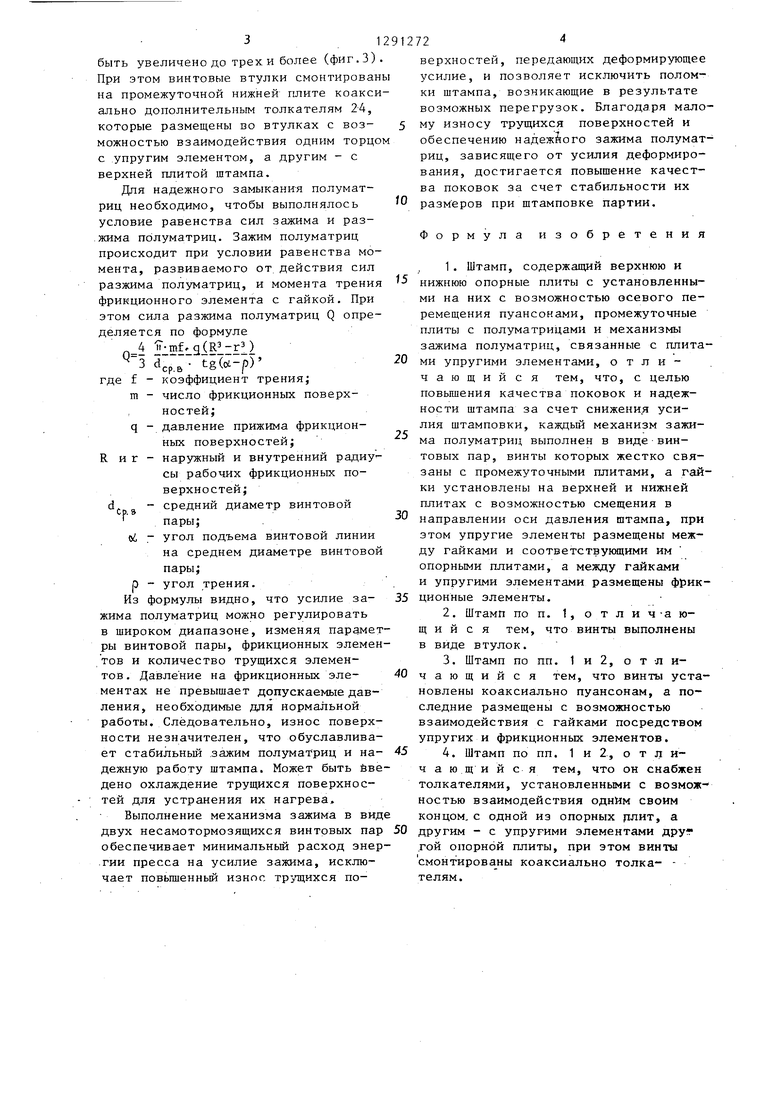

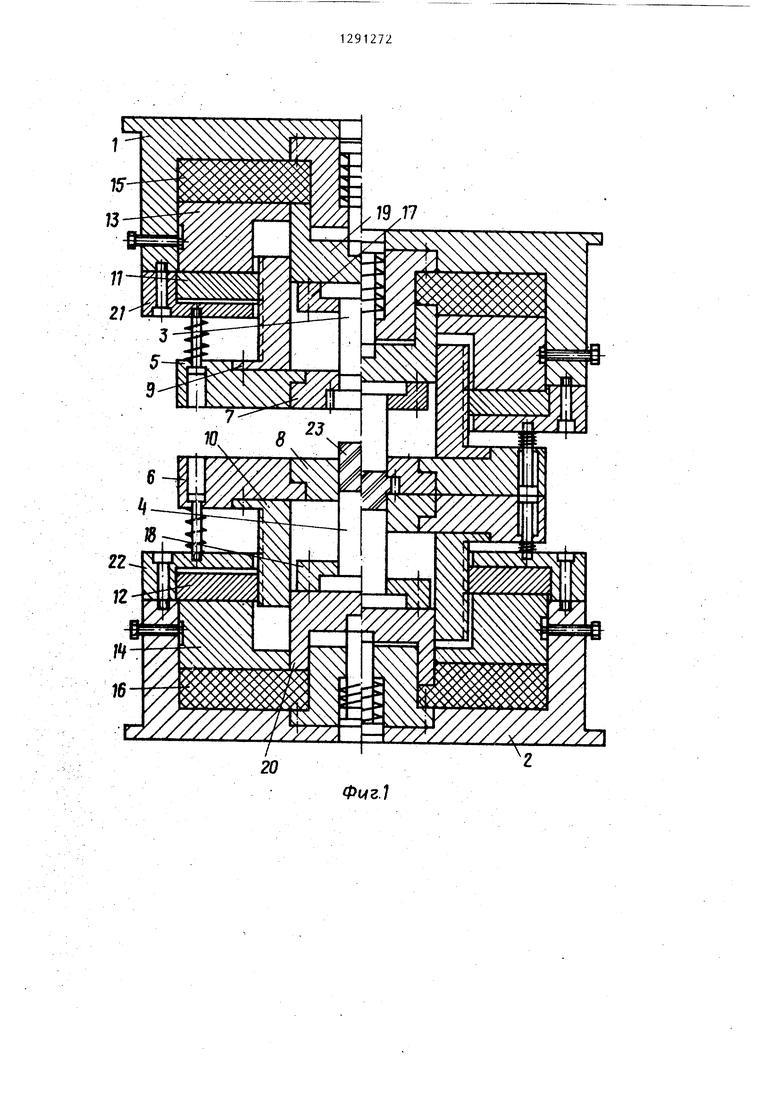

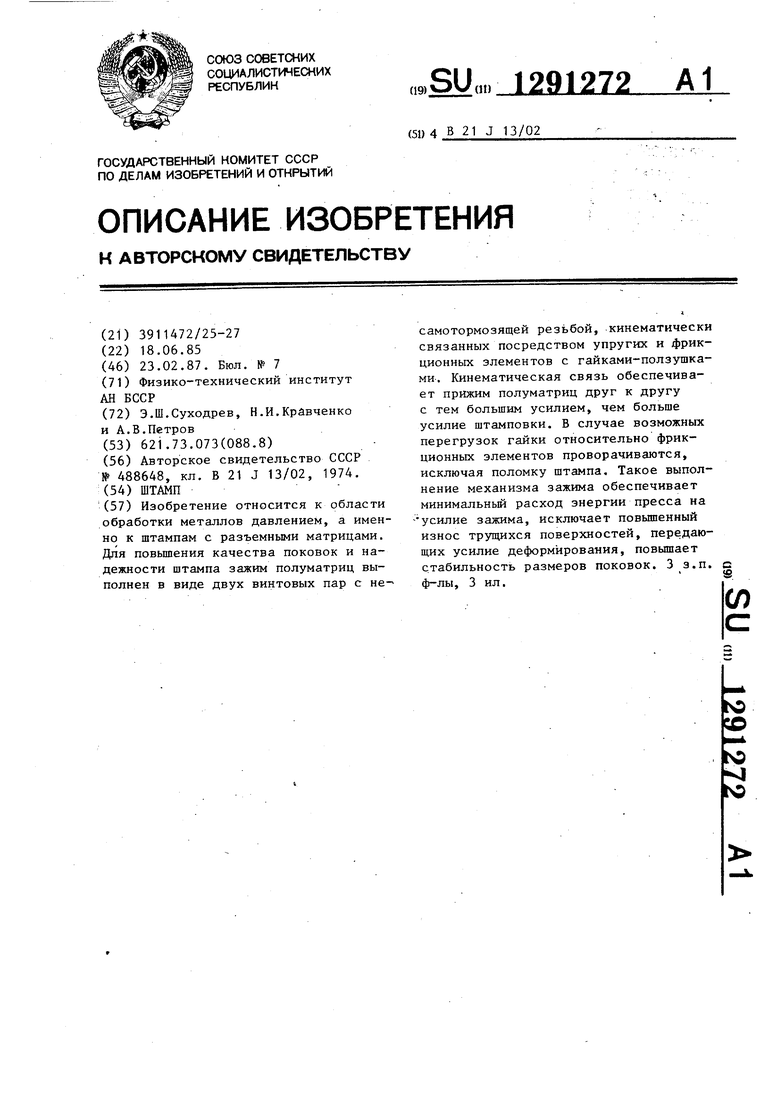

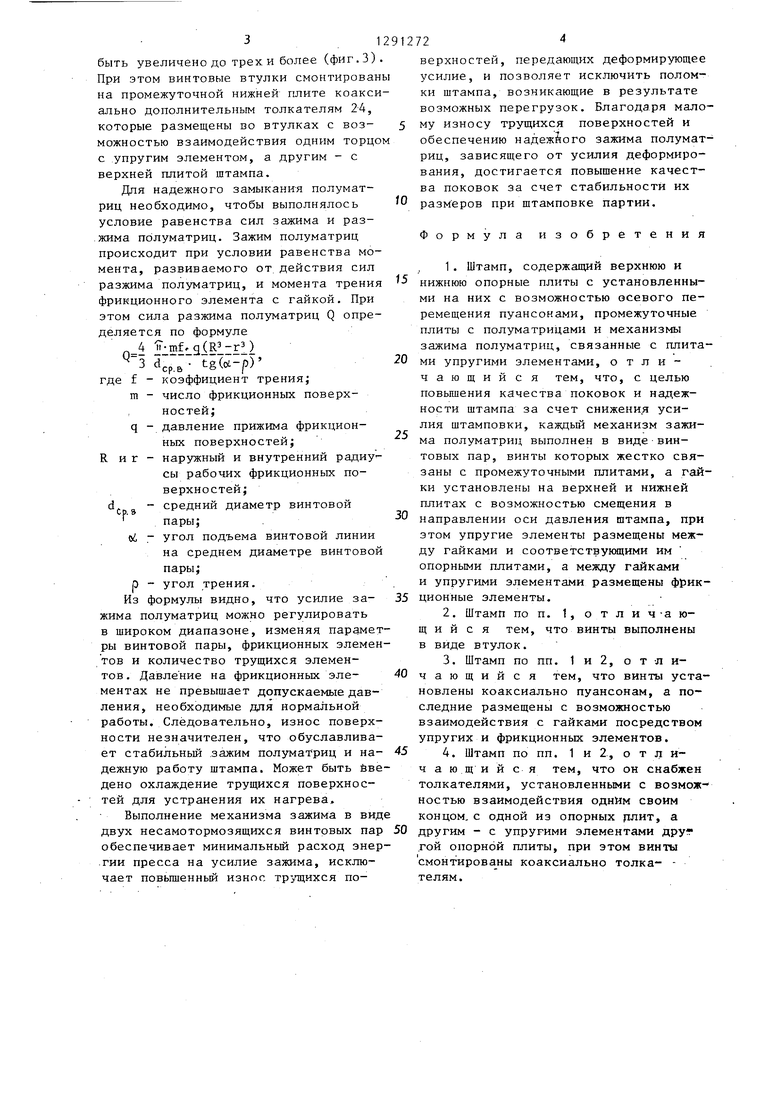

На фиг. 1 схематично изображен штамп, разрез; на фиг. 2 - вариант выполнения штампа для однопуансонной схемы деформирования с несколькими винтовьми парами, размещенными со смещением относительно деформирующего пуансона; на фиг. 3 - то же, для однопуансонной схемы деформирования с несколькими винтовыми парами,, размещенными со смещением относительно деформирующего пуансона.

Штамп содержит верхнюю 1 и нижнюю 2 опорные плиты с установленными на них с возможностью осевого перемещения пуансонами 3 и 4 (фиг.1). Промежуточные плигы 5 и 6 с полуматрицами 7 и 8 связаны с основными пли тами 1 и 2. Механизм зажима полуматриц выполнен в виде двух винтовых пар, винты 9 и 10 которых жестко закреплены на верхней 5 и нижней 6 промежуточных плитах и сопряжены с гай- ками-ползушками 11 и 12. Гайки установлены на фрикционных 13 и 14 и упругих 15 и 16 элементах и размещены внутри верхней 1 и нижней 2 плит соответственно. Винты 9 и 10 выполнены в виде втулок и смонтированы на промежуточных плитах коаксн- ально деформирующим пуансонам 3 и 4, которые кинематически связаны посред ством упругих 15 и 16 и фрикционных 13 и 14 элементов с гайками- ползушками . 11 и 12 соответственно.

Пуансоны 3 и 4 посредством прижимов 17 и 18 жестко соединены на основаниях 19 и 20 соответственно. Верхняя 1 и нижняя 2 плиты выполнены составными и с одной стороны скрепляются крьщ1ками 21 и 22. Заготовка 23 установлена в нижней полуматрице-.

На фиг, 3 представлен вариант выполнения штампа, в котором винтовые втулки смонтированы на промежуточной нижней плите 6 коаксиально до- полнительньм толкателем 24, размещен ным во втулках 10 с возможностью взаимодействия одним торцом с упругим элементом 16, а другим - с верхней плитой штампа 1.

W

15

20

25

30

35

40

45

50

55

Штамп следующим оР рязпм.

При движеяин по.ггзуна пресса iBHnri верхняя плита 1 начинает опускаться, полуматрицы 7 и 8 промежуточных плит 5 и 6 смыкаются, а пуансоны 3 и 4 начинают воздействовать на торцы заготовки 23. Появляется распорное усилие, которое в равной степени пе- ремей(ает основание 19 вверх, а основание 20 - вниз. Основания 19 и 20 воздействуют на упругие элементы 15 и 16, которые через фрикционные элементы 13 и 14 перемещают гайки 11 и 12 до упора в крышки 21 и 22. Между крышками и фрикционными прокладками гайки зажимаются, их вращение затормаживается и усилия торможения передаются через винты 9 и 10 на промежуточные плиты 5 и 6, которые прижимают полуматрицы друг к другу с тем большим усилием, чем больше усилие деформиро вания. В дальнейшем деформация заготовки производится двумя пуансонами одновременно, а максимальное усилие зажима промежуточных плит с полуматрицами 7 и 8 обеспечивается в мойент полного заполнения металлом заготовки полуматриц, т.е. в момент, когда возникают максимальные распорные усилия. В случае возможных перегрузок гайки относительно фрикционных элементов проворачиваются и тем самым исключается поломка штампа.

После окончания деформирования заготовки 23 при обратном ходе верхней плиты штампа вверх усилие штамповки на пуансонах уменьшается до нуля. При этом упругие элементы разжимаются, обеспечивая свободное вращение гаек-ползушек, и промежуточные плиты возвращаются в исходное положение за счет разжима пружин.

В тех случаях, когда штампуются простые поковки из монометалла и нет необходимости в двухпуансонной схеме деформирования, механизм зажима полуматриц может быть выполнен в виде одной несамотормозящейся винтовой пары, размещенной между промежуточной и соответствующей ей основной плитой штампа (фиг. 2).

При штамповке несимметричных в плане поковок силы разжима полуматриц HepaBifoMepHo распределяются на промежуточных плитах и перекашивают их. Для устранения перекоса промежуточных плит при штамповке несимметричных изделий количество винтовых пар может

быть увеличено до трех и более (фиг.З). При этом винтовые втулки смонтирован на промежуточной нижней плите коакси ально дополнительным толкателям 24, которые размещены во втулках с возможностью взаимодействия одним торцо с .упругим элементом, а другим - с верхней плитой штампа.

Для надежного замыкания полуматриц необходимо, чтобы выполнялось условие равенства сил зажима и разжима полуматриц. Зажим полуматриц происходит при условии равенства момента, развиваемого от действия сил разжима полуматриц, и момента трения фрикционного элемента с гайкой. При этом сила разжима полуматриц Q определяется по формуле

л- fiiBfiaiRiiEil

q R и г .9

«i

p

3 d,p. tgfe-p) где f - коэффициент трения;

m - число фрикционных поверхностей;

давление прижима фрикционных поверхностей; наружный и внутренний радиусы рабочих фрикционных поверхностей;

средний диаметр винтовой пары;

угол подъема винтовой линии на среднем диаметре винтовой пары;

угол трения.

Из формулы видно, что усилие за- жима полуматриц можно регулировать в широком диапазоне, изменяя парамет ры винтовой пары, фрикционных элементов и количество трущихся элементов. Давление на фрикционных эле- ментах не превышает допускаемые давления, необходимые для нормальной работы. Следовательно, износ поверхности незначителен, что обуславливает стабильный зажим полуматриц и на- дежную работу штампа. Может быть йве дено охлаждение трущихся поверхностей для устранения их нагрева.

Выполнение механизма зажима в вид двух несамотормозящихся винтовых пар обеспечивает минимальньм расход энергии пресса на усилие зажима, исключает повьшенньй износ трущихся поO

5

0

5

0

5 0 5

верхностей, передающих деформирующее усилие, и позволяет исключить поломки штампа, возникающие в результате возможных перегрузок. Благодаря малому износу трущихся поверхностей и обеспечению надежного зажима полуматриц, зависящего от усилия деформирования, достигается повышение качества поковок за счет стабильности их размеров при штамповке партии.

Формула изобретения

1. Штамп, содержащий верхнюю и нижнюю опорные плиты с установленными на них с возможностью осевого перемещения пуансонами, промежуточные плиты с полуматрицами и механизмы зажима полуматриц, связанные с плитами упругими элементами, отличающийся тем, что, с целью повьш ения качества поковок и надежности штампа за счет снижения усилия штамповки, каждый механизм зажима полуматриц выполнен в видевинтовых пар, винты которых жестко связаны с промежуточными плитами, а гайки установлены на верхней и нижней плитах с возможностью смещения в направлении оси давления штампа, при этом упругие элементы размещены между гайками и соответствующими им опорными плитами, а между гайками и упругими элементами размещены фрикционные элементы.

2.Штамп по п. 1, о тлич-а ю- щ и и с я тем, что винты выполнены в виде втулок.

3.Штамп по пп. 1 и 2, о т л и- чающийся тем, что винты установлены коаксиально пуансонам, а последние размещены с возможностью взаимодействия с гайками посредством упругих и фрикционных элементов.

4.Штамп по пп. 1 и 2, о т л ич а ю щ и и с я тем, что он снабжен толкателями, установленными с возможностью взаимодействия однИм своим концом, с одной из опорных цлит, а другим - с упругими элементами друг гой опорной плиты, при этом винты смонтированы коаксиально толка- - телям.

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для объемной штамповки | 1979 |

|

SU871865A1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Штамп для безоблойной штамповки поковок | 1976 |

|

SU640814A1 |

| Устройство для штамповки | 1982 |

|

SU1027058A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ ПОКОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2003 |

|

RU2248856C1 |

| Штамп с разъемной матрицей | 1980 |

|

SU944719A1 |

| Винтовой пресс | 1980 |

|

SU956299A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| Штамп для безоблойной объемной штамповки | 1984 |

|

SU1250374A1 |

Изобретение относится к области обработки металлов давлением, а именно к штампам с разъемными матрицами. Для повьппения качества поковок и надежности штампа зажим полуматриц выполнен в виде двух винтовых пар с несамотормозящей резьбой, кинематически связанных посредством упругих и фрикционных элементов с гайками-ползушка- ми. Кинематическая связь обеспечивает прижим полуматриц друг к другу с тем большим усилием, чем больше усилие штамповки. В случае возможных перегрузок гайки относительно фрикционных элементов проворачиваются, исключая поломку штампа. Такое выполнение механизма зажима обеспечивает минимальньй расход энергии пресса на - усилие зажима, исключает повышенный износ трущихся поверхностей, передающих усилие деформирования, повьш1ает стабильность размеров поковок. 3 з.п. ф-лы, 3 ил. (/)

К

| Штамп | 1974 |

|

SU488648A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-23—Публикация

1985-06-18—Подача