4

от

о со 00 ос

; Изобретение относится к области маши- |ностроения и может быть использовано для I правки фасонных шлифовальных кругов. I Целью изобретения является уменьшение j габаритов, расширение технологических воз- |можностей, повышение точности и повышение производительности наладки.

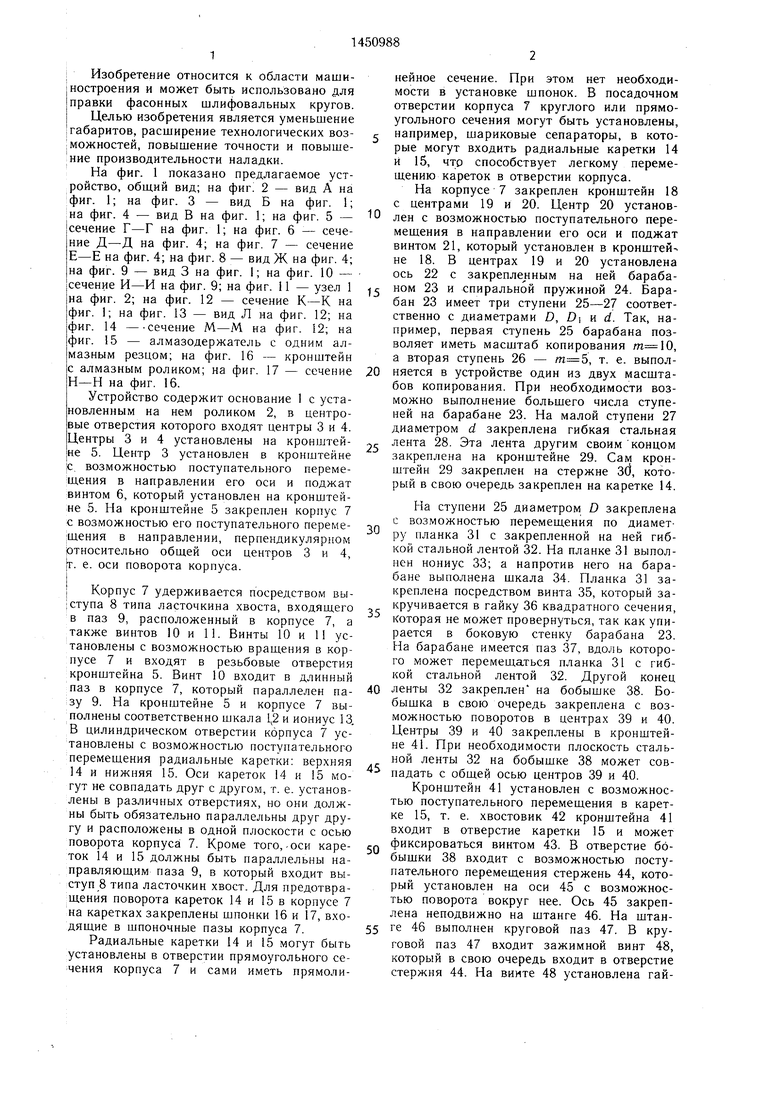

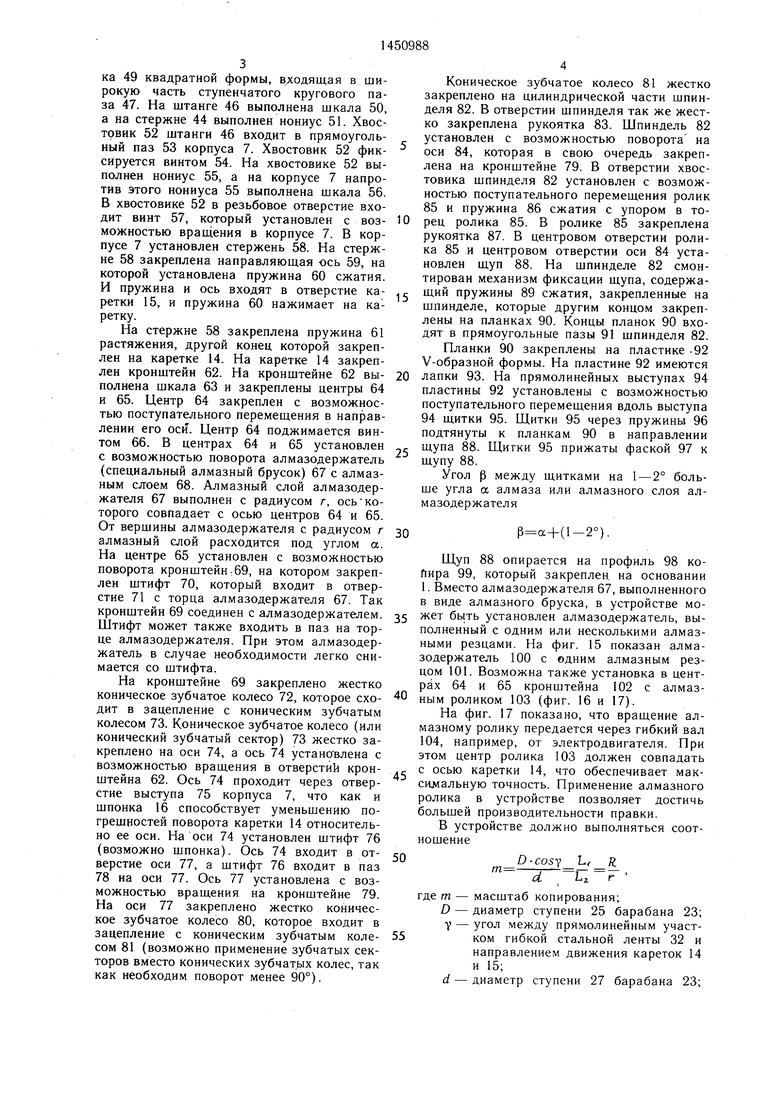

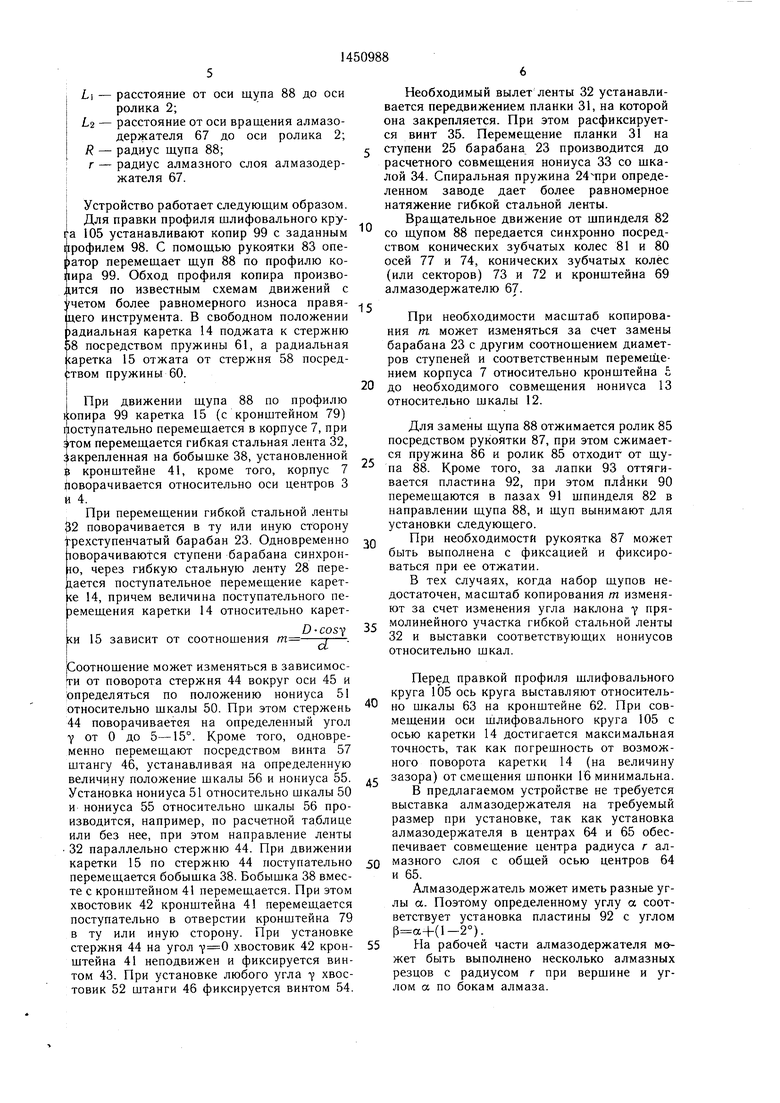

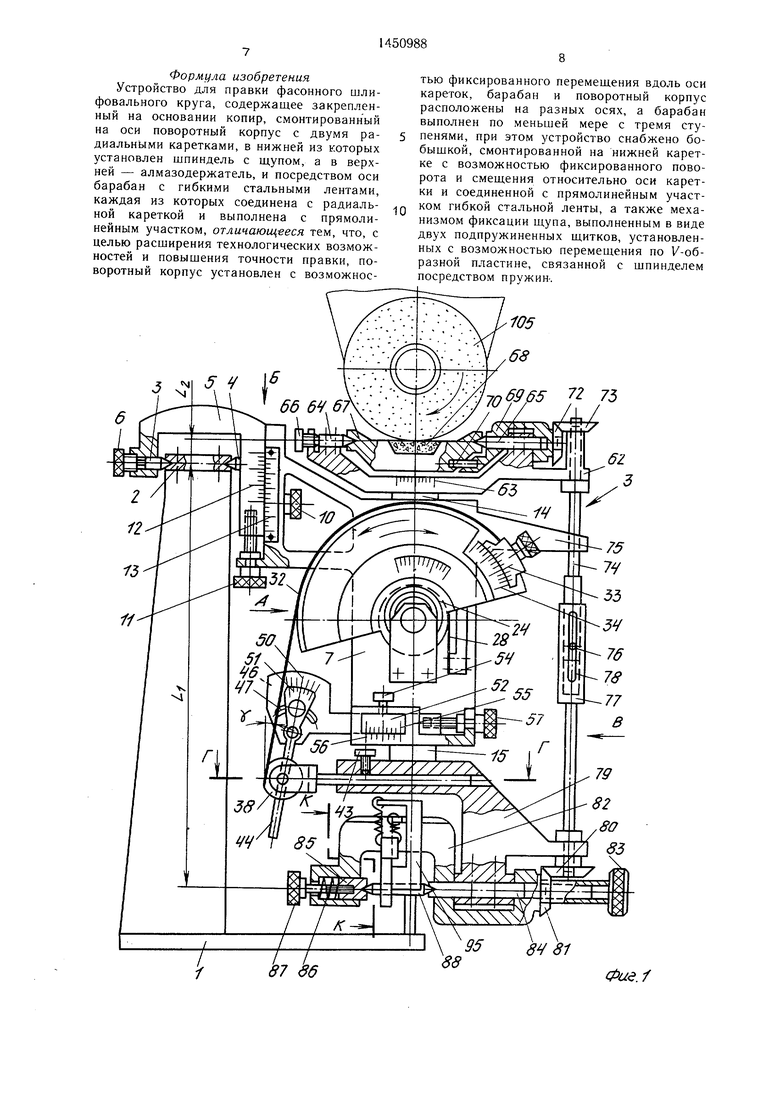

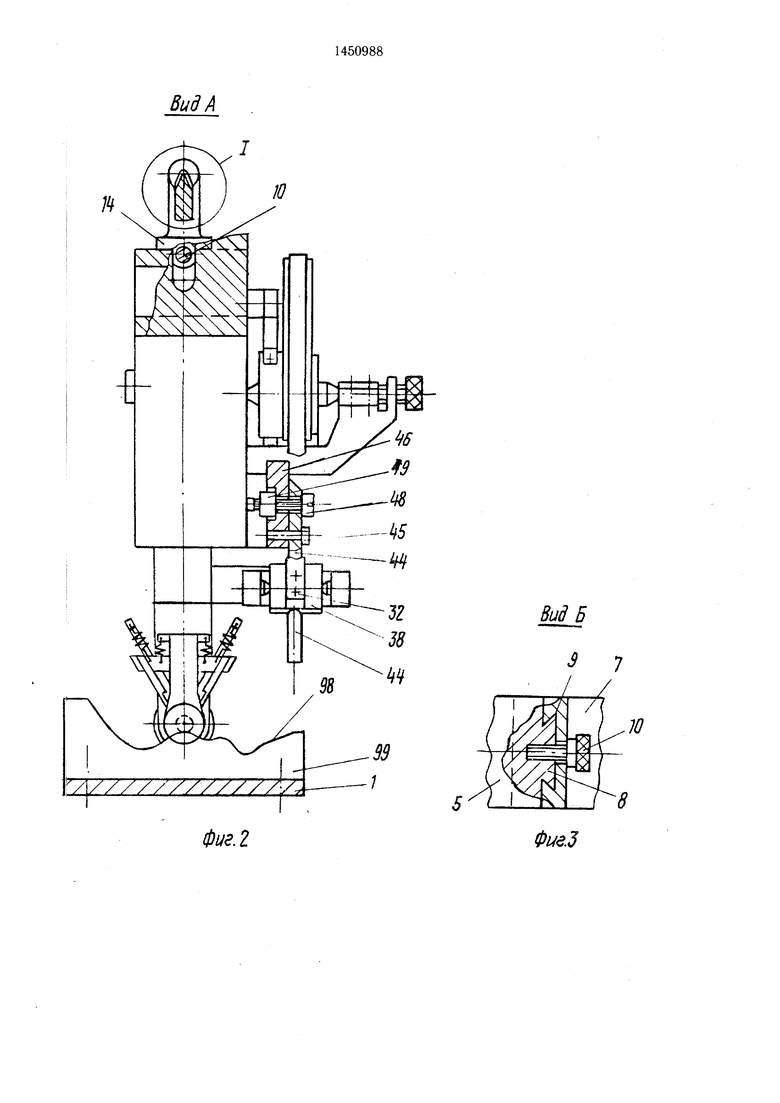

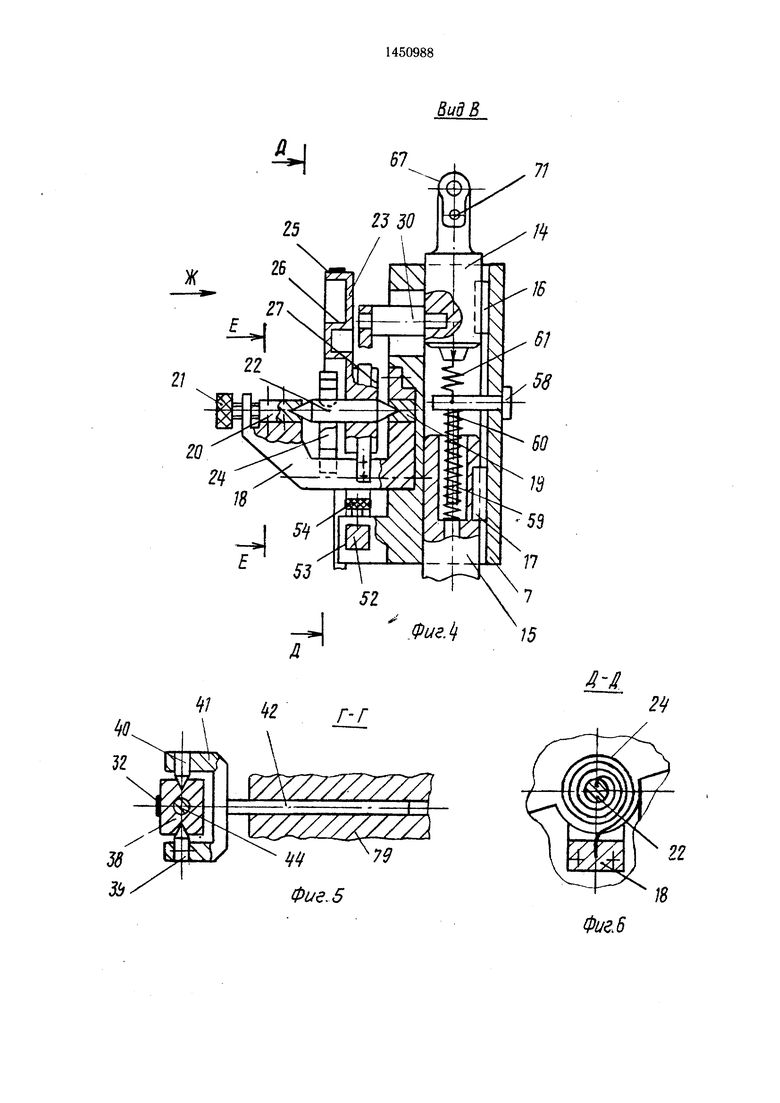

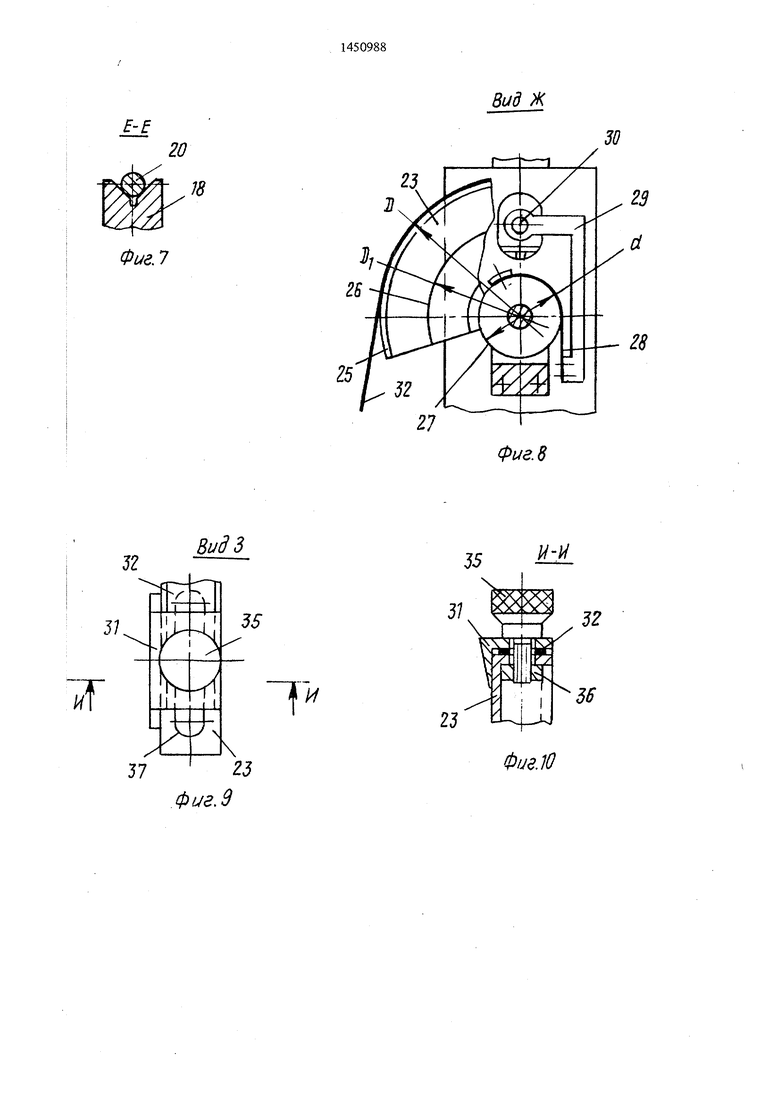

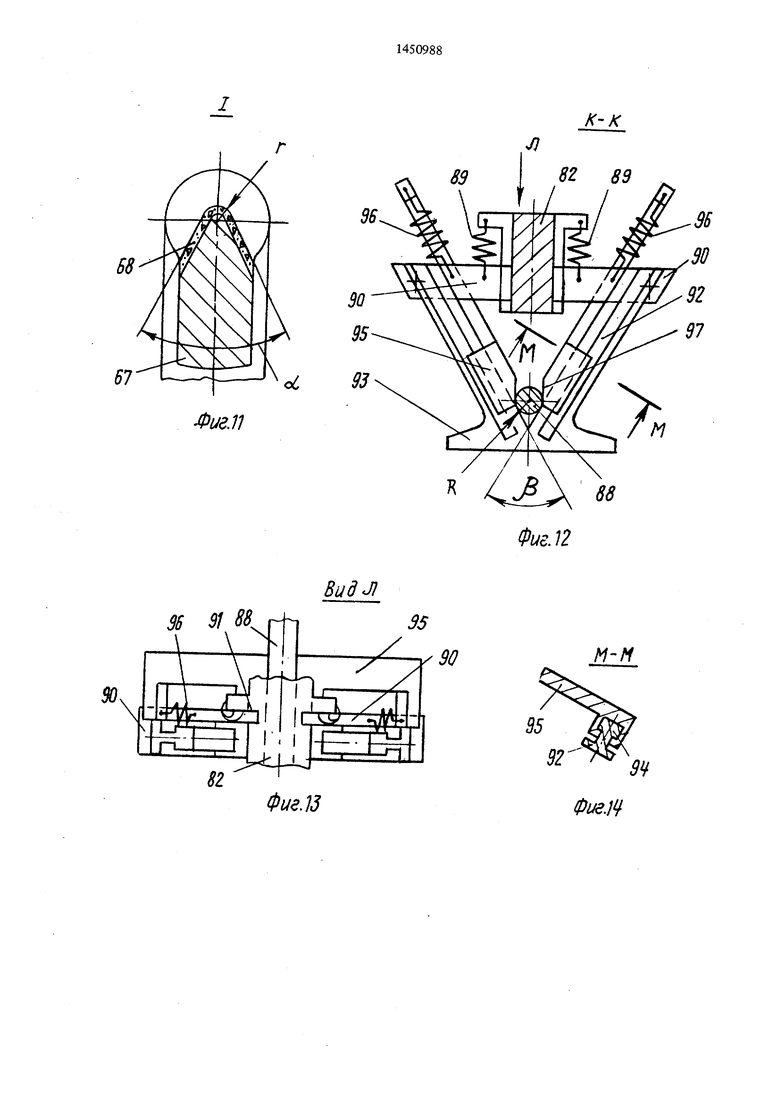

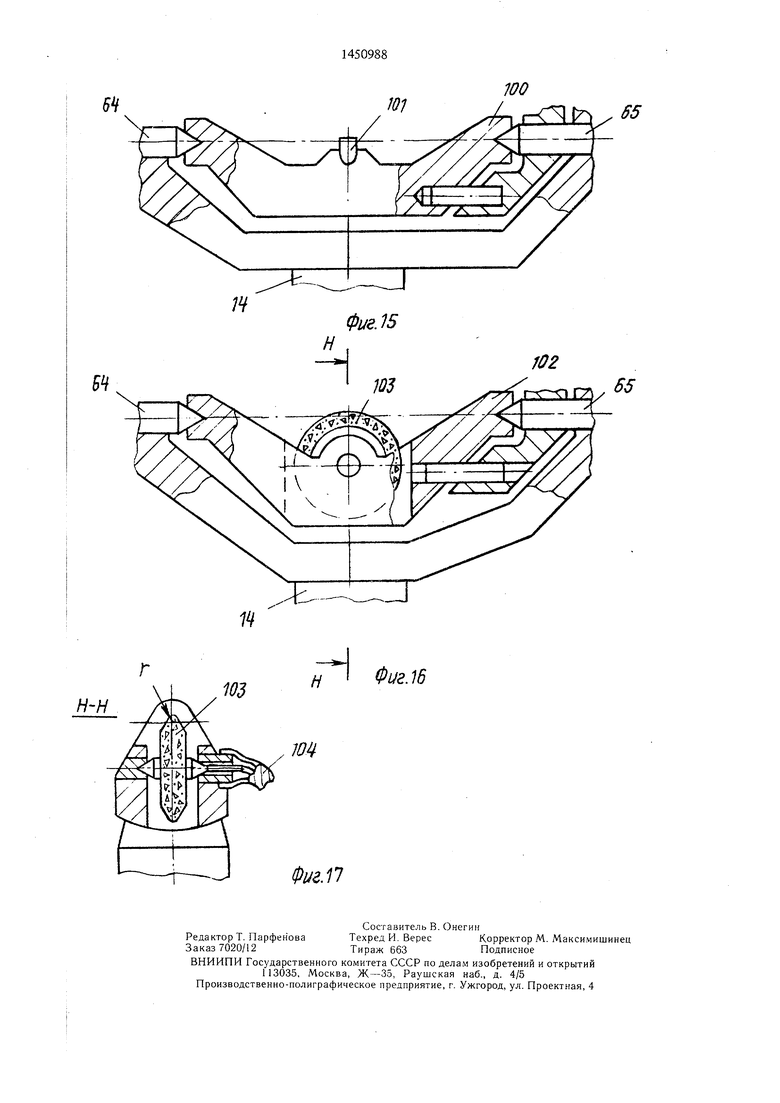

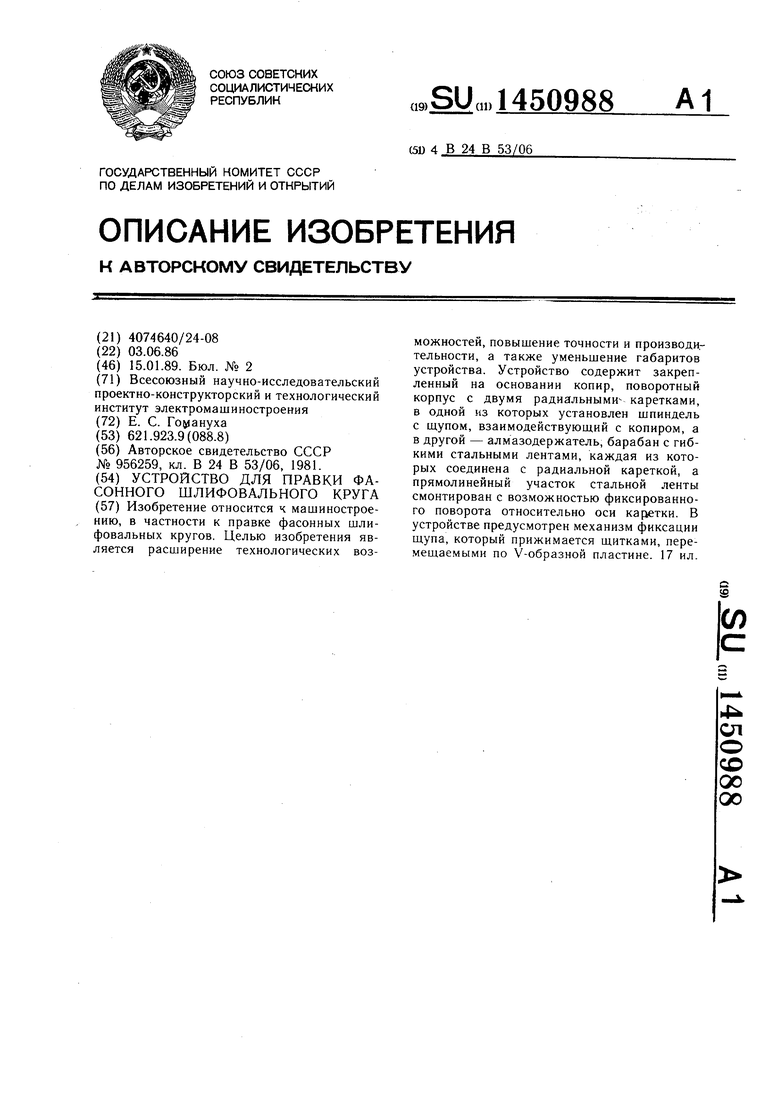

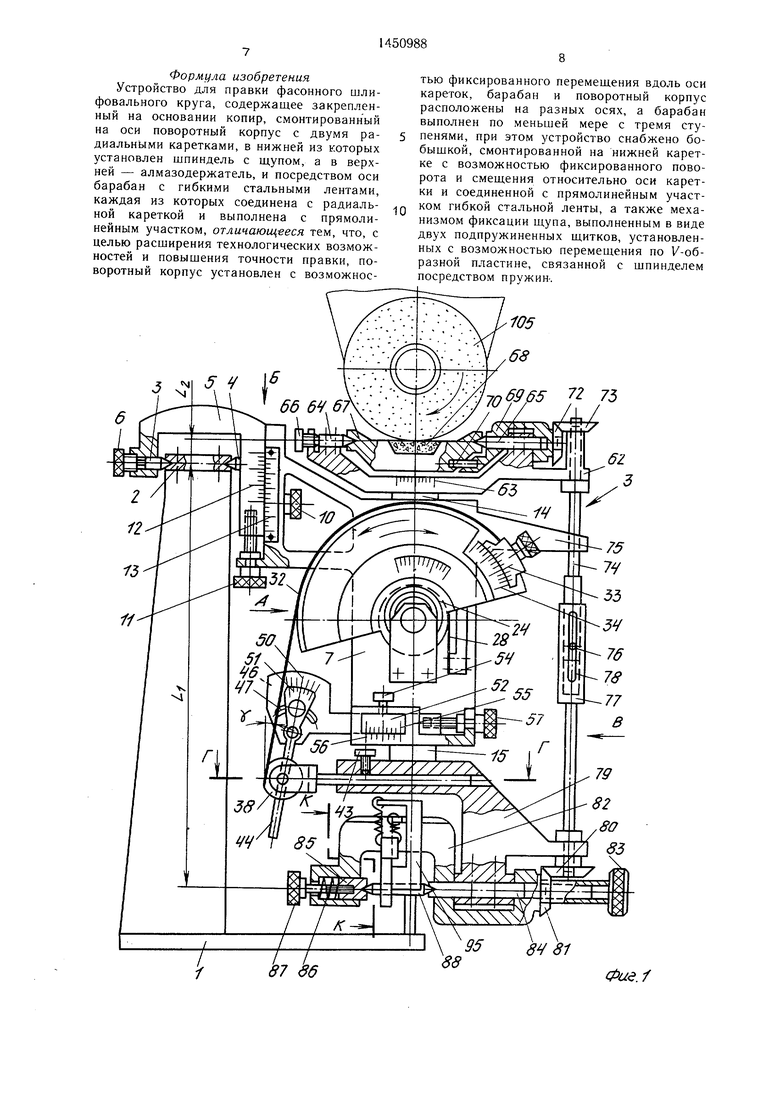

На фиг. 1 показано предлагаемое устройство, вид; на фиг 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; :на фиг. 4 - вид В на фиг. 1; на фиг. 5 - |сечение Г-Г на фиг. 1; на фиг. 6 - сечение Д-Д на фиг. 4; на фиг. 7 - сечение Е-Е на фиг. 4; на фиг. 8 - вид Ж на фиг. 4; на фиг. 9 - вид 3 на фиг. 1; на фиг. 10

нейное сечение. При этом нет необходимости в установке шпонок. В посадочном отверстии корпуса 7 круглого или прямоугольного сечения могут быть установлены,

5 например, шариковые сепараторы, в которые могут входить радиальные каретки 14 и 15, что способствует легкому перемещению кареток в отверстии корпуса.

На корпусе 7 закреплен кронштейн 18 с центрами 19 и 20. Центр 20 установ 0 лен с возможностью поступательного перемещения в направлении его оси и поджат винтом 21, который установлен в кронщтей- не 18. В центрах 19 и 20 установлена ось 22 с закрепле;1ным на ней бараба|сечение И-И на фиг. 9; на фиг. 11 - узел 1 ,,5 «м 23 и спиральной пружиной 24. Бара|на фиг. 2; на фиг. 12 - сечение К-К на |фиг. 1; на фиг. 13 - вид Л на фиг. 12; на фиг. 14 -сечение М-М на фиг. 12; на 1ФИГ. 15 - алмазодержатель с одним ал- разным резцом; на фиг. 16 - кронштейн 1с алмазным роликом; на фиг. 17 - сечение 20 |Н-Н на фиг. 16.

Устройство содержит основание 1 с установленным на нем роликом 2, в центровые отверстия которого входят центры 3 и 4.

бан 23 имеет три ступени 25-27 соответственно с диаметрами D, DI и d. Так, например, первая ступень 25 барабана позволяет иметь масштаб копирования , а вторая ступень 26 - , т. е. выполняется в устройстве один из двух масштабов копирования. При необходимости возможно выполнение большего числа ступеней на барабане 23. На малой ступени 27 диаметром d закреплена гибкая стальная

Центры 3 и 4 установлены на кронштей- 5 28. Эта лента другим своим концом не 5. Центр 3 установлен в кронштейнезакреплена на кронштейне 29. Сам кронштейн 29 закреплен на стержне Зб, который в свою очередь закреплен на каретке 14.

р, возможностью поступательного перемещения в направлении его оси и поджат винтом 6, который установлен на кронштейне 5. На кронштейне 5 закреплен корпус 7 с возможностью его поступательного переме- :щения в направлении, перпендикулярном относительно общей оси центров 3 и 4, IT. е. оси поворота корпуса.

30

На ступени 25 диаметром D закреплена с возможностью перемещения по диаметру планка 31 с закрепленной на ней гибкой стальной лентой 32. На планке 31 выполнен нониус 33; а напротив него на барабане выполнена шкала 34. Планка 31 закреплена посредством винта 35, который закручивается в гайку 36 квадратного сечения, которая не может провернуться, так как упирается в боковую стенку барабана 23. На барабане имеется паз 37, вдоль которого может перемещаться планка 31 с гибкой стальной лентой 32. Другой конец

j Корпус 7 удерживается посредством вы- 1 ступа 8 типа ласточкина хвоста, входящего or в паз 9, расположенный в корпусе 7, а также винтов 10 и 11. Винты 10 и 11 установлены с возможностью вращения в корпусе 7 и входят в резьбовые отверстия

кронштейна 5. Винт 10 входит в длинный.,,, .

паз в корпусе 7, который параллелен па- 40 ленты 32 закреплен на бобышке 38. Бо- зу 9. На кронштейне 5 и корпусе 7 вы-бышка в свою очередь закреплена с возполнены соответственно шкала и иониус 13.можностью поворотов в центрах 39 и 40.

В цилиндрическом отверстии корпуса 7 ус-Центры 39 и 40 закреплены в кронштейтановлены с возможностью поступательного 41. При необходимости плоскость стальперемещения радиальные каретки: верхняя . ленты 32 на бобышке 38 может сов- 14 и нижняя 15. Оси кареток 14 и 15 мо-падать с общей осью центров 39 и 40.

На ступени 25 диаметром D закреплена с возможностью перемещения по диаметру планка 31 с закрепленной на ней гибкой стальной лентой 32. На планке 31 выполнен нониус 33; а напротив него на барабане выполнена шкала 34. Планка 31 закреплена посредством винта 35, который закручивается в гайку 36 квадратного сечения, которая не может провернуться, так как упирается в боковую стенку барабана 23. На барабане имеется паз 37, вдоль которого может перемещаться планка 31 с гибкой стальной лентой 32. Другой конец

гут не совпадать друг с другом, т. е. установлены в различных отверстиях, но они должны быть обязательно параллельны друг другу и расположены в одной плоскости с осью

Кронштейн 41 установлен с возможностью поступательного перемешения в каретке 15, т. е. хвостовик 42 кронштейна 41 входит в отверстие каретки 15 и может

JJ...ж.,..1 LJ ,iivyxi lii/J 1 f 1 „ .. A. и vj4ux,, rvcip 1 rvn 1 tj И 1

поворота корпуса 7. Кроме того,-оси каре- 50 Фиксироваться винтом 43. В отверстие 66- ток 14 и 15 должнь быть параллельны на-бышки 38 входит с возможностью поступательного перемещения стержень 44, который установлен на оси 45 с возможностью поворота вокруг нее. Ось 45 закреплена неподвижно на штанге 46. На штан- 55 1 е 46 выполнен круговой паз 47. В круговой паз 47 входит зажимной винт 48, который в свою очередь входит в отверстие стержня 44. На виите 48 установлена гайправляющим паза 9, в который входит выступ 8 типа ласточкин хвост. Для предотвращения поворота кареток 14 и 15 в корпусе 7 на каретках закреплены щпонки 16 и 17, входящие в шпоночные пазы корпуса 7.

Радиальные каретки 14 и 15 могут быть установлены в отверстии прямоугольного сечения корпуса 7 и сами иметь прямолинейное сечение. При этом нет необходимости в установке шпонок. В посадочном отверстии корпуса 7 круглого или прямоугольного сечения могут быть установлены,

например, шариковые сепараторы, в которые могут входить радиальные каретки 14 и 15, что способствует легкому перемещению кареток в отверстии корпуса.

На корпусе 7 закреплен кронштейн 18 с центрами 19 и 20. Центр 20 установлен с возможностью поступательного перемещения в направлении его оси и поджат винтом 21, который установлен в кронщтей- не 18. В центрах 19 и 20 установлена ось 22 с закрепле;1ным на ней бараба «м 23 и спиральной пружиной 24. Бара «м 23 и спиральной пружиной 24. Барабан 23 имеет три ступени 25-27 соответственно с диаметрами D, DI и d. Так, например, первая ступень 25 барабана позволяет иметь масштаб копирования , а вторая ступень 26 - , т. е. выполняется в устройстве один из двух масштабов копирования. При необходимости возможно выполнение большего числа ступеней на барабане 23. На малой ступени 27 диаметром d закреплена гибкая стальная

28. Эта лента другим своим концом закреплена на кронштейне 29. Сам крон

.,,, .

ленты 32 закреплен на бобышке 38. Бо- бышка в свою очередь закреплена с возНа ступени 25 диаметром D закреплена с возможностью перемещения по диаметру планка 31 с закрепленной на ней гибкой стальной лентой 32. На планке 31 выполнен нониус 33; а напротив него на барабане выполнена шкала 34. Планка 31 закреплена посредством винта 35, который закручивается в гайку 36 квадратного сечения, которая не может провернуться, так как упирается в боковую стенку барабана 23. На барабане имеется паз 37, вдоль которого может перемещаться планка 31 с гибкой стальной лентой 32. Другой конец

ленты 32 на бобышке 38 может сов- падать с общей осью центров 39 и 40.

Кронштейн 41 установлен с возможностью поступательного перемешения в каретке 15, т. е. хвостовик 42 кронштейна 41 входит в отверстие каретки 15 и может

.. A. и vj4ux,, rvcip 1 rvn 1 tj И 1

Фиксироваться винтом 43. В отверстие 66- бышки 38 входит с возможностью постука 49 квадратной формы, входящая в широкую часть ступенчатого кругового паза 47. На штанге 46 выполнена шкала 50, а на стержне 44 выполнен нониус 51. Хвостовик 52 штанги 46 входит в прямоугольный паз 53 корпуса 7. Хвостовик 52 фиксируется винтом 54. На хвостовике 52 выполнен нониус 55, а на корпусе 7 напротив этого нониуса 55 выполнена шкала 56. В хвостовике 52 в резьбовое отверстие входит винт 57, который установлен с возможностью вращения в корпусе 7. В корпусе 7 установлен стержень 58. На стержне 58 закреплена направляющая ось 59, на которой установлена пружина 60 сжатия.

10

Коническое зубчатое колесо 81 жестко закреплено на цилиндрической части шпинделя 82. В отверстии шпинделя так же жестко закреплена рукоятка 83. Шпиндель 82 установлен с возможностью поворота на оси 84, которая в свою очередь закреплена на кронштейне 79. В отверстии хвостовика шпинделя 82 установлен с возможностью поступательного перемещения ролик 85 и пружина 86 сжатия с упором в торец ролика 85. В ролике 85 закреплена рукоятка 87. В центровом отверстии ролика 85 и центровом отверстии оси 84 установлен щуп 88. На шпинделе 82 смонтирован механизм фиксации щупа, содержа -г . ..iri vyutlli 1 1 -ЛС1ПГ1О|П V П1 V О U. И Ш,, иДСр/Лаи пружина и ось входят в отверстие ка- .. щий пружины 89 сжатия, закрепленные на

1 ц ТЛ гт TI It п гч п -t-,,,-,, , ретки 15, и пружина 60 нажимает на каретку.

На стержне 58 закреплена пружина 61 растяжения, другой конец которой закреплен на каретке 14. На каретке 14 закреплен кронщтейн 62. На кронштейне 62 вы- 20 полнена шкала 63 и закреплены центры 64 и 65. Центр 64 закреплен с возможностью поступательного перемещения в направлении его оси. Центр 64 поджимается винтом 66. В центрах 64 и 65 установлен с возможностью поворота алмазодержатель (специальный алмазный брусок) 67 с алмазным слоем 68. Алмазный слой алмазодер- жателя 67 выполнен с радиусом г, ось которого совпадает с осью центров 64 и 65. От вершины алмазодержателя с радиусом г зо алмазный слой расходится под углом а. На центре 65 установлен с возможностью поворота кронштейн :69, на котором закреплен штифт 70, который входит в отверстие 71 с торца алмазодержателя 67. Так

25

шпинделе, которые другим концом закреплены на планках 90. Концы планок 90 входят в прямоугольные пазы 91 шпинделя 82.

Планки 90 закреплены на пластике-92 V-образной формы. На пластине 92 имеются лапки 93. На прямолинейных выступах 94 пластины 92 установлены с возможностью поступательного перемещения вдоль выступа 94 щитки 95. Щитки 95 через пружины 96 подтянуты к планкам 90 в направлении щупа 88. Щитки 95 прижаты фаской 97 к щупу 88.

Угол р между щитками на 1-2° больше угла а алмаза или алмазного слоя алмазодержателя

(1-2°).

Щуп 88 опирается на профиль 98 ко- Лира 99, который закреплен на основании 1. Вместо алмазодержателя 67, выполненного в виде алмазного бруска, в устройстве мо„ -1 -.. L, t-imniuijiiv/iw , D у , I I DC ми

кронштейн 69 соединен с алмазодержателем. 35 жет бцть установлен алмазодержатель, выIII TUnVr ид ом/от l/ VL Q Г иГ птж т тг - л,,.л. V

Штифт может также входить в паз на торце алмазодержателя. При этом алмазодержатель в случае необходимости легко снимается со штифта.

На кронштейне 69 закреплено жестко коническое зубчатое колесо 72, которое сходит в зацепление с коническим зубчатым колесом 73. Коническое зубчатое колесо (или конический зубчатый сектор) 73 жестко закреплено на оси 74, а ось 74 установлена с

40

полненный с одним или несколькими алмазными резцами. На фиг. 15 показан алмазодержатель 100 с одним алмазным резцом 101. Возможна также установка в цент- рйх 64 и 65 кронштейна 102 с алмазным роликом 103 (фиг. 16 и 17).

На фиг. 17 показано, что вращение алмазному ролику передается через гибкий вал 104, например, от электродвигателя. При этом центр ролика 103 должен совпадать

В устройстве должно выполняться соотношение

50

D -cos

возм ожностью вращения в отверстий крон-с осью каретки 14, что обеспечивает макштейна 62. Ось 74 проходит через отвер- самальную точность. Применение алмазного стие выступа 75 корпуса 7, что как иролика в устройстве позволяет достичь

шпонка 16 способствует уменьшению по-большей производительности правки

грешностей поворота каретки 14 относительно ее оси. На оси 74 установлен щтифт 76 (возможно шпонка). Ось 74 входит в отверстие оси 77, а штифт 76 входит в паз 78 на оси 77. Ось 77 установлена с возможностью вращения на кронштейне 79. На оси 77 закреплено жестко коническое зубчатое колесо 80, которое входит в зацепление с коническим зубчатым коле- 55 сом 81 (возможно применение зубчатых секторов вместо конических зубчатых колес, так как необходим поворот менее 90°).

L.

Х

Й

г

где ш - масштаб копирования;

D - диаметр ступени 25 барабана 23; Y - угол между прямолинейным участком гибкой стальной ленты 32 и направлением движения кареток 14 и 15; d - диаметр ступени 27 барабана 23;

0

Коническое зубчатое колесо 81 жестко закреплено на цилиндрической части шпинделя 82. В отверстии шпинделя так же жестко закреплена рукоятка 83. Шпиндель 82 установлен с возможностью поворота на оси 84, которая в свою очередь закреплена на кронштейне 79. В отверстии хвостовика шпинделя 82 установлен с возможностью поступательного перемещения ролик 85 и пружина 86 сжатия с упором в торец ролика 85. В ролике 85 закреплена рукоятка 87. В центровом отверстии ролика 85 и центровом отверстии оси 84 установлен щуп 88. На шпинделе 82 смонтирован механизм фиксации щупа, содержаiri vyutlli 1 1 -ЛС1ПГ1О|П V П1 V О U. И Ш,, иДСр/Ла. щий пружины 89 сжатия, закрепленные на

шпинделе, которые другим концом закреплены на планках 90. Концы планок 90 входят в прямоугольные пазы 91 шпинделя 82.

Планки 90 закреплены на пластике-92 V-образной формы. На пластине 92 имеются лапки 93. На прямолинейных выступах 94 пластины 92 установлены с возможностью поступательного перемещения вдоль выступа 94 щитки 95. Щитки 95 через пружины 96 подтянуты к планкам 90 в направлении щупа 88. Щитки 95 прижаты фаской 97 к щупу 88.

Угол р между щитками на 1-2° больше угла а алмаза или алмазного слоя алмазодержателя

(1-2°).

Щуп 88 опирается на профиль 98 ко- Лира 99, который закреплен на основании 1. Вместо алмазодержателя 67, выполненного в виде алмазного бруска, в устройстве моL, t-imniuijiiv/iw , D у , I I DC ми

жет бцть установлен алмазодержатель, вы V

0

полненный с одним или несколькими алмазными резцами. На фиг. 15 показан алмазодержатель 100 с одним алмазным резцом 101. Возможна также установка в цент- рйх 64 и 65 кронштейна 102 с алмазным роликом 103 (фиг. 16 и 17).

На фиг. 17 показано, что вращение алмазному ролику передается через гибкий вал 104, например, от электродвигателя. При этом центр ролика 103 должен совпадать

с осью каретки 14, что обеспечивает макВ устройстве должно выполняться соотношение

большей производительности правки

D -cos

L.

Х

Й

г

масштаб копирования;

диаметр ступени 25 барабана 23; угол между прямолинейным участком гибкой стальной ленты 32 и направлением движения кареток 14 и 15; диаметр ступени 27 барабана 23;

Lj - расстояние от оси щупа 88 до оси

ролика 2;

LZ - расстояние от оси вращения алмазо- держателя 67 до оси ролика 2; R - радиус щупа 88; I г - радиус алмазного слоя алмазодер- Iжателя 67.

I Устройство работает следующим образом. I Для правки профиля щлифовального круга 105 устанавливают копир 99 с заданным профилем 98. С помощью рукоятки 83 оператор перемещает щуп 88 по профилю копира 99. Обход профиля копира производится по известным схемам движений с четом более равномерного износа правящего инструмента. В свободном положении )адиальная каретка 14 поджата к стержню 1)8 посредством пружины 61, а радиальная каретка 15 отжата от стержня 58 посред- I;TBOM пружины 60.

При движении щупа 88 по профилю ;опира 99 каретка 15 (с кронштейном 79) оступательно перемещается в корпусе 7, при ом перемещается гибкая стальная лента 32, Закрепленная на бобыщке 38, установленной $ кронщтейне 41, кроме того, корпус 7 Поворачивается относительно оси центров 3 И 4.

При перемещении гибкой стальной ленты 32 поворачивается в ту или иную сторону Трехступенчатый барабан 23. Одновременно юворачиваются ступени барабана синхрон- io, через гибкую стальную ленту 28 пере- хается поступательное перемещение карет- е 14, причем величина поступательного пе- эемещения каретки 14 относительно каретI ,,-D-cos-i

ки 15 зависит от соотношения т С оотнощение может изменяться в зависимос- ги от поворота стержня 44 вокруг оси 45 и Определяться по положению нониуса 51 относительно щкалы 50. При этом стержень 44 поворачивается на определенный угол 7 от О до 5-15°. Кроме того, одновременно перемещают посредством винта 57 штангу 46, устанавливая на определенную величину положение щкалы 56 и нониуса 55. Установка нониуса 51 относительно щкалы 50 и нониуса 55 относительно щкалы 56 производится, например, по расчетной таблице или без нее, при этом направление ленты 32 параллельно стержню 44. При движении каретки 15 по стержню 44 поступательно перемещается бобыщка 38. Бобыщка 38 вместе с кронштейном 41 перемещается. При этом хвостовик 42 кронштейна 41 перемещается поступательно в отверстии кронщтейна 79 в ту или иную сторону. При установке стержня 44 на угол 0 хвостовик 42 кронщтейна 41 неподвижен и фиксируется винтом 43. При установке любого угла -у хвостовик 52 штанги 46 фиксируется винтом 54.

Необходимый вылет ленты 32 устанавливается передвижением планки 31, на которой она закрепляется. При этом расфиксирует- ся винт 35. Перемещение планки 31 на ступени 25 барабана 23 производится до расчетного совмещения нониуса 33 со щка- лой 34. Спиральная пружина определенном заводе дает более равномерное натяжение гибкой стальной ленты.

Вращательное движение от шпинделя 82 со щупом 88 передается синхронно посредством конических зубчатых колес 81 и 80 осей 77 и 74, конических зубчатых колёс (или секторов) 73 и 72 и кронштейна 69 алмазодержателю 67.

При необходимости масщтаб копирования т может изменяться за счет замены барабана 23 с другим соотнощением диаметров ступеней и соответственным перемещением корпуса 7 относительно кронштейна 0 до необходимого совмещения нониуса 13 относительно шкалы 12.

Для замены щупа 88 отжимается ролик 85 посредством рукоятки 87, при этом сжимается пружина 86 и ролик 85 отходит от щу па 88. Кроме того, за лапки 93 оттягивается пластина 92, при этом пленки 90 перемещаются в пазах 91 шпинделя 82 в направлении щупа 88, и щуп вынимают для установки следующего.

Q При необходимости рукоятка 87 может быть выполнена с фиксацией и фиксироваться при ее отжатии.

В тех случаях, когда набор щупов недостаточен, масштаб копирования m изменяют за счет изменения угла наклона Y пря молинейного участка гибкой стальной ленты 32 и выставки соответствующих нониусов относительно шкал.

Перед правкой профиля щлифовального круга 105 ось круга выставляют относитель0 но щкалы 63 на кронштейне 62. При совмещении оси шлифовального круга 105 с осью каретки 14 достигается максимальная точность, так как погрешность от возможного поворота каретки 14 (на величину

г зазора) от смещения шпонки 16 минимальна. В предлагаемом устройстве не требуется выставка алмазодержателя на требуемый размер при установке, так как установка алмазодержателя в центрах 64 и 65 обеспечивает совмещение центра радиуса г ал0 мазного слоя с общей осью центров 64 и 65.

Алмазодержатель может иметь разные углы а. Поэтому определенному углу а соответствует установка пластины 92 с углом (1-2°).

55 На рабочей части алмазодержателя может быть выполнено несколько алмазных резцов с радиусом г при вершине и углом а по бокам алмаза.

ff7 66

72 75

А/

(2

8 81

Фие.

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки фасонного шлифовального круга | 1981 |

|

SU956259A1 |

| В. Д. ТОЛСТОЕ и А. Н. ВолгинСредневолжский станкостроительный завод | 1969 |

|

SU253617A1 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2000 |

|

RU2190035C2 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ И ХАРАКТЕРА ИЗМЕНЕНИЙ СУММАРНЫХ ОТЖАТИЙ Л\ЕТАЛЛОРЕЖУ1ЦИХСТАНКОВ | 1968 |

|

SU219805A1 |

| Устройство для правки фасонного шлифовального круга | 1980 |

|

SU952557A1 |

| Пыленепроницаемая камера для нанесения покрытий | 1988 |

|

SU1616715A1 |

| Устройство для определения динамических характеристик абразивного инструмента | 1982 |

|

SU1146179A1 |

| Прибор для контроля формы обувных колодок | 1979 |

|

SU843934A1 |

| Устройство для подвода питания к подвижному потребителю | 1984 |

|

SU1251222A1 |

Изобретение относится ч машиностроению, в частности к правке фасонных шлифовальных кругов. Целью изобретения является расширение технологических возможностей, повышение точности и производи,- тельности, а также уменьшение габаритов устройства. Устройство содержит закрепленный на основании копир, поворотный корпус с двумя радиальными каретками, в одной из которых установлен шпиндель с ш,упом, взаимодействуюший с копиром, а в другой - алмазодержатель, барабан с гибкими стальными лентами, каждая из которых соединена с радиальной кареткой, а прямолинейный участок стальной ленты смонтирован с возможностью фиксированного поворота относительно оси каретки. В устройстве предусмотрен механизм фиксации шупа, который прижимается щитками, перемещаемыми по V-образной пластине. 17 ил.

щ

ю

Фие.2

Вид Б

Фие. д

2

Г-Г

7 {777777.

VZ /Z/ZZZZ.

ifi/ V Фие.5

Вид В

2

Фие.6

Е-Е

20

IB

Фиг. 7

52

/J7

Г

5

И

37

Ч

23

Фиг,9

Вид Ж

30

25

28

фиг. 8

J5

//57

X

2

56

25

Фие.Ю

/

-Фие-И

BudJJ

Фиг.13

к-к

Фиг. 12

90

И-М

95

92

94

фиг.П

7( фиг.1В

Фиг.11

WO .65

| Устройство для правки фасонного шлифовального круга | 1981 |

|

SU956259A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-01-15—Публикация

1986-06-03—Подача