Известны различные рычажные конструкции дозировочных устройств к литьевым машннам, основанные на принцине объемной дозировки. Недостатком этих устройств является необходимость в точной настройке и ненадежность в работе.

Предлагаемое автоматическое загрузочное устройство к вертикальной литьевой машине отличается от известных тем, что инжекционный плунжер выполнен в форме ступенчатой скалки, с уступом, входящнм в зацепление с передним пальцем регулировочного рычага, благодар.ч чему обеспечивается более точная подача материала.

Наряду с этим предлагаемое автоматическое загрузочное устройстство отличается также и тем, что, с целью фиксации положения регулировочного рычага, применен колодочный тормоз, колодка которого сопряжена с криволинейной поверхностью регулировочного рычага в районе опорной оси.

Кроме того, предлагаемое устройство отличается еще и тем, что на загрузочном шибере установлен копир, входящий в зацепление с боковым пальцем регулировочного рычага, с целью возвращения его в исходное положение.

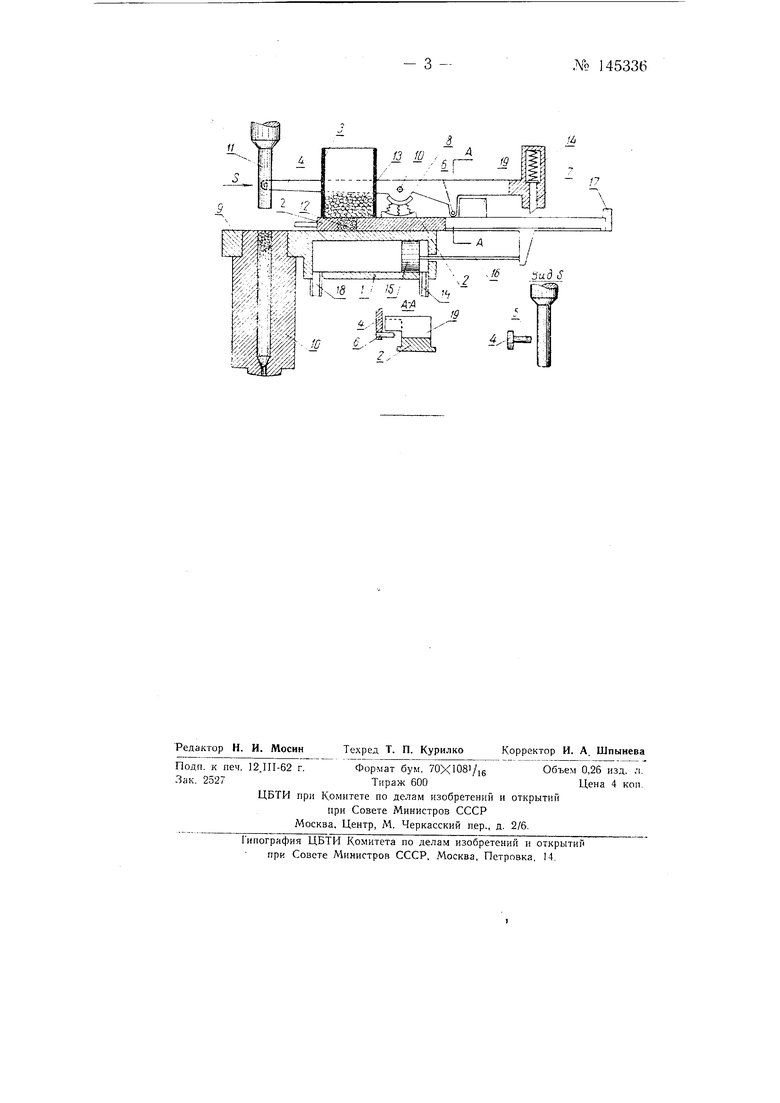

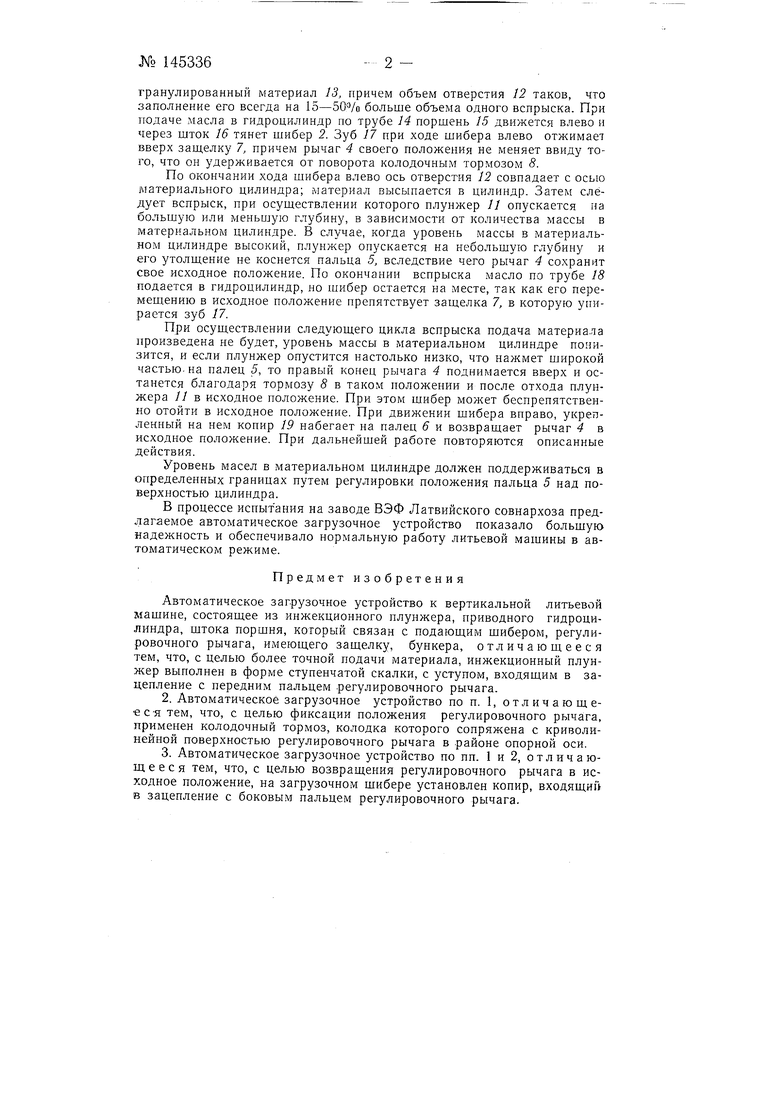

На чертеже показано предлагаемое автоматическое загрузочное устройство, состоящее из следующих основных частей: гидро- или пневмоцилиндра 1, шибера 2, бункера 3, рычага 4, снабженного пальцами 5, б и подпружиненной защелкой колодочного тормоза S. Устройство устанавливается на траверсе 9, к которой крепится и обогреваемый материальный цилиндр 10. В исходном положении между плунжером // и материальным цилиндром имеется пространство, достаточное для прохождения щибера 2. Верхняя часть плунжера имеет утолщение. В отверстие 12 щибера 2 из бункера 3 под действием собственного веса западает

№ 145336- 2

гранулированный материал 13, причем объем отверстия 12 таков, что заполнение его всегда на 15-50Vo больше объема одного вспрыска. При подаче масла в гидроцилиндр по трубе 14 поршень 15 движется влево и через шток 16 тянет шибер 2. Зуб 17 при ходе шибера влево отжимает вверх заш,елку 7, причем рычаг 4 своего положения не меняет ввиду того, что он удерживается от поворота колодочным тормозом 8.

По окончании хода шибера влево ось отверстия 12 совпадает с осью 1 1атериального цилиндра; материал высыпается в цилиндр. Затем следует вспрыск, при осушествлении которого плунжер // опускается на большую или меньшую глубину, в зависимости от количества массы в материальном цилиндре. В случае, когда уровень массы в материальном цилиндре высокий, плунжер опускается на небольшую глубину и его утолш:ение не коснется пальца 5, вследствие чего рычаг 4 сохранит свое исходное положение. По окончании вспрыска масло по трубе 18 подается в гидроцилиндр, но шибер остается на месте, так как его перемеш.ению в исходное положение препятствует зашелка 7, в которую упирается зуб 17.

При осушествлении следующего цикла вспрыска подача материала произведена не будет, уровень массы в материальном цилиндре понизится, и если плунжер опустится настолько низко, что нажмет широкой частью, на палец 5, то правый конец рычага 4 поднимается вверх и останется благодаря тормозу 8 в таком положении и после отхода плунжера // в исходное положение. При этом шибер может беспрепятственно отойти в исходное положение. При движении шибера вправо, укрепленный на нем копир 19 набегает на палец 6 и возвращает рычаг 4 в исходное положение. При дальнейшей работе повторяются описанные действия.

Уровень масел в материальном цилиндре должен поддерживаться в определенных границах путем регулировки положения пальца 5 над поверхностью цилиндра.

В процессе испытания на заводе ВЭФ Латвийского совнархоза предлагаемое автоматическое загрузочное устройство показало большую надежность и обеспечивало нормальную работу литьевой машины в автоматическом режиме.

Предмет изобретения

Автоматическое загрузочное устройство к вертикальной литьевой машине, состоящее из инжекционного плунжера, приводного гидроцилиндра, штока поршня, который связан с подающим шибером, регулировочного рычага, имеющего защелку, бункера, отличающееся тем, что, с целью более точной подачи материала, инжекционный плунжер выполнен в форме ступенчатой скалки, с уступом, входящим в зацепление с передним пальцем .регулировочного рычага.

2.Автоматическое загрузочное устройство по п. 1, отличающееся тем, что, с целью фиксации положения регулировочного рычага, применен колодочный тормоз, колодка которого сопряжена с криволинейной поверхностью регулировочного рычага в районе опорной оси.

3.Автоматическое загрузочное устройство по пп. 1 и 2, отличающееся тем, что, с целью возвращения регулировочного рычага в исходное положение, на загрузочном шибере установлен копир, входящий в зацепление с боковым пальцем регулировочного рычага.

ЩЩЩШШ

L / 111 ,

ю L/J ю ... Л

- / 5 г

- 7

f )

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел впрыска термопластавтомата | 1980 |

|

SU981002A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Вертикальная литьевая машина для литья изделий из термопластов | 1977 |

|

SU695835A1 |

| Загрузочное устройство | 1977 |

|

SU677869A1 |

| Инжекционный узел к литьевой машине для переработки термопластичных полимерных материалов | 1961 |

|

SU144012A1 |

| Литьевая машина для переработки термопластичных полимерных материалов | 1960 |

|

SU141300A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ТАБЛЕТИРОВАНИЯ ПРЕССМАТЕРИАЛА | 1966 |

|

SU182316A1 |

| ПИТАЮЩЕЕ УСТРОЙСТВО ЛИТЬЕВЫХ МАШИН | 1972 |

|

SU351715A1 |

| Установка для изготовления изделий из пластмасс | 1980 |

|

SU939221A1 |

| Устройство для нарезания мясных порционных полуфабрикатов | 1976 |

|

SU740494A1 |

Авторы

Даты

1962-01-01—Публикация

1960-11-04—Подача