АГРЕГАТ ДЛЯ РАЗГРУЗКИ ИЗ ПРЕСС-ФОРМ ДЕТАЛЕЙ И МЕХАНИЧЕСКОЙ ОБРАБОТКИ ИХ

Заявлено 26 мая 1961 г. за Xs 732148/23 в Комитет по делам изобретений п открытий при Совете Министров СССР

Опубликовано в «Бюллетене изобретенш У 5 за 1962 г.

В настоящее время для автоматической разгрузки из пресс-форм пластмассовых деталей применяются механическая рука, снимающая пластину с деталями, соединенными гратом, или сжатый воздух, сдувающий отдельно отпрессованные детали.

Ни тот, ни другой способ не являются надежными, так как в первом случае часть деталей может отломаться от пластины и остаться в пресс-форме, а во втором застрять в гнездах многоместной прессформы.

Предлагаемый агрегат, крепящийся к прессу, лишен указанных недостатков и состоит из механизма для съема деталей из многоместной пресс-формы и устройства для механической обработки отпрессованных деталей с приспособлением для ориентации и транспортировки их.

Отличительная особенность предлагаемого агрегата состоит в том. что механизм съема деталей выполнен в виде возвратно-поступательно движущейся пластины со смонтированными в ней подпружиненными фигурными планками с вкладышами для улавливания деталей, поступающих с пресса, и с клиновидными упорами для разжиманияпланок в момент захвата деталей, а в качестве механизма обрубки грата применен пресс с пуансонами и матрицей, снабженной гнездами по форме деталей, с поворотными от привода шитками под матрицей для удержания грата и с направляюшими трубками для отвода деталей из матрицы в ориентированном положении в дисковый вращающийся бункер.

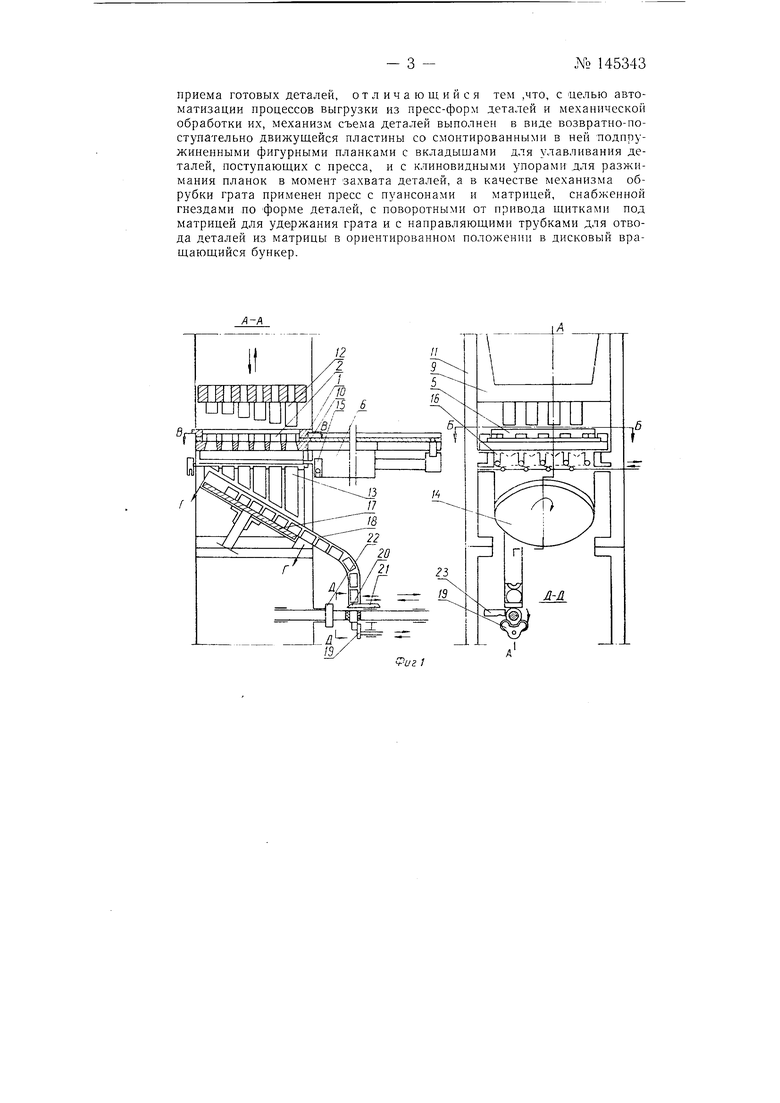

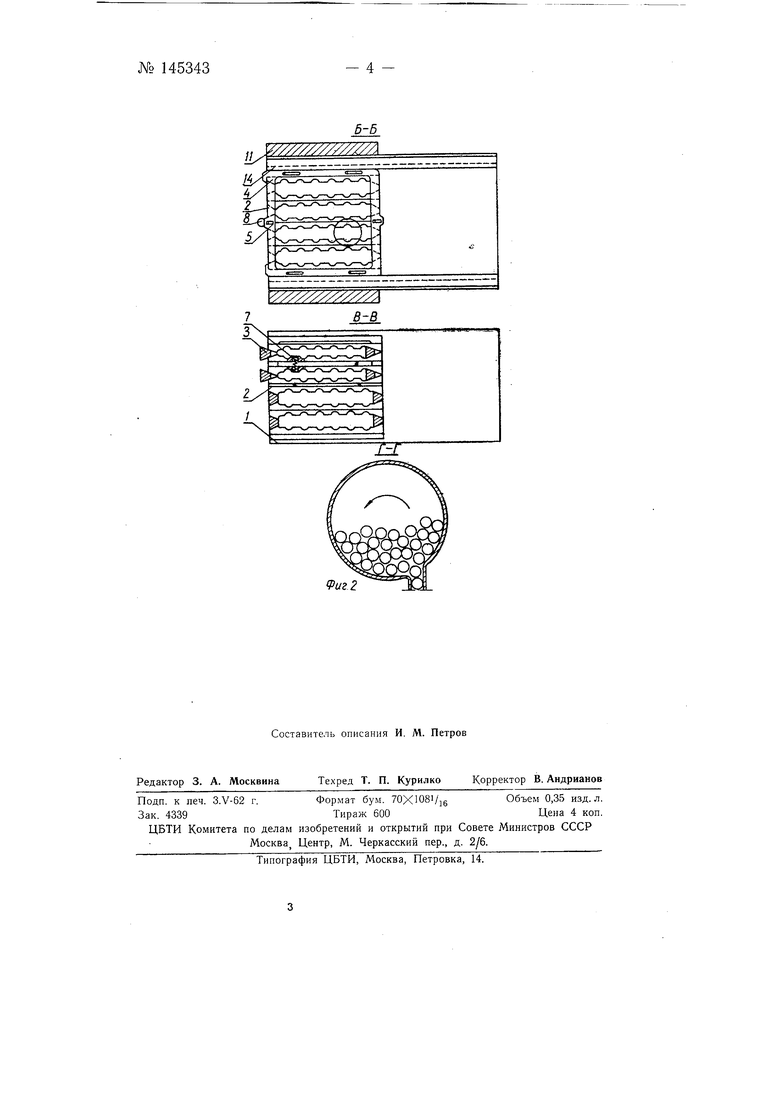

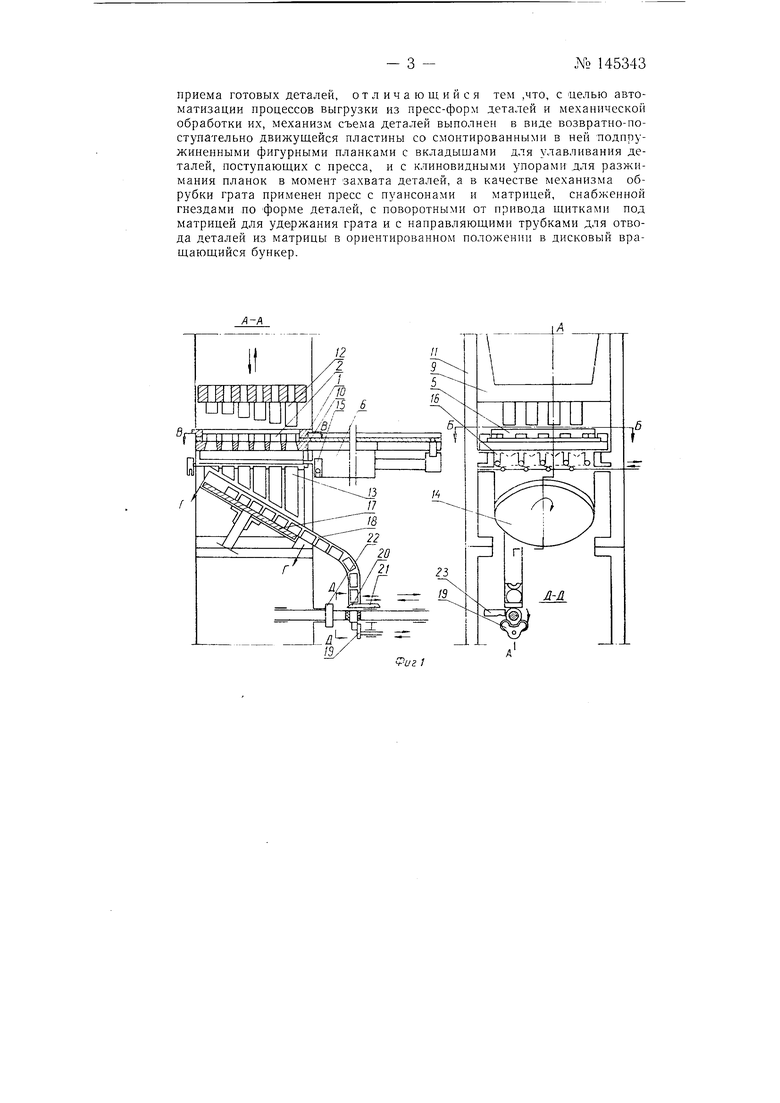

На фиг. 1 схематически изображен общий вид агрегата; на фиг. 2- механизм съема деталей и приспособление для ориентации и транспортировки деталей.

№ 145343- 2 Механизм съема деталей состоит из возвратно-поступательно движущейся пластины / со смонтированными в ней подпружиненными фигурными планками 2 с вкладышами, образующими между собой для улавливания деталей фигурные щели с «линовыми упорами 3, расположенными на пластине 4, которая соверщает движение вдоль оси на направляющих шпильках 5.

Пластина / соединена с гидроцилиндром 6 для приведения ее в возвратно-поступательное движение. В исходном положении механизма пружины 7 сжимают планки 2, которые своими скошенными концами толкают пластину 4 с клиновыми упорами 3 вперед (влево). Когда пресс-форма открывается, гидроцилиндр 6 посылает механизм съема влево, при этом в конце хода упор 3 упрется в упор 8 пресс-формы, в силу чего упоры 3, взаимодействуя с фигурными планками 2, разожмут их, и механизм остановится под отпрессованными деталями.

На фиг. 2 (разрез по В-В) нижние две пары фигурных планок показаны в разжатом состоянии, а верхние - условно в сжатом. После остановки механизма съема начинает действовать выталкивающий механизм пресс-формы, который поднимает детали и вводит их между вкладыщами фигурных планок 2, после чего специальный механизм пресс-формы (на чертеже не показан) спустит вниз упор 8. При этом пружины 7 сожмут планки 2, которые своими вкладышами «поймают одновременно все детали. Весь механизм с деталями подается гидроприводом 6 вправо, и детали устанавливаются над прессом 9 для следующей операции. На этой операции кулачки (на чертеже не показань) подают пластину 4 назад, отчего клиновые упоры 5 раздвинут планки 2, и детали упадут в гнезда W пресса //, где производится обрубка грата путем опускания пуансонов 12, после чего детали подают через направляющие трубки 13 в бункер 14. Затем при помощи привода 15 заслонки 16 переводятся в горизонтальное положение (показано пунктиром), которые образуют сплошной настил, исключающий попадание кусков грата в бункер 14.

Далее поднимают пуансоны 12, а грат снастила, образованного заслонками, Слтувается сжатым воздухом вправо в специальный бункер (на чертеже не показан). Благодаря разной высоте пуансонов на обрубном прессе детали после обрубки грата попадают в трубки 13 в разное время, и, проходя через них, они не разворачиваются и падают на вращающийся диск 17 в ориентированном положении в одно и то же время и зате.; поочередно попадают в питатель 18, откуда поступают на механическую обработку, для чего каретка 19 подается влево, заслонка 20 уходит вправо и очередная деталь из питателя поступает на ролики каретки 19, покрытые резиной. Затем вращающаяся пиноль 21 подается влево, деталь зажимается между резиновыми наконечниками и начинает вращаться от постоянно вращающегося шпинделя 22. В это время отводится каретка и подводится инструмент 23, который обрабатывает детали.

Предлагаемая конструкция агрегата проста и резко сокрашает вспомогательное время цикла производства изделий на прессе.

Предмет изоб|ретения

Агрегат для разгрузки из пресс-форм деталей и механической обработки их, содержащий механизм выгрузки деталей с пресса и механизм обрубки грата с применением дискового поворотного бункера для

приема готовых деталей, отличающийся тем ,что, с целью автоматизации процессов выгрузки из пресс-форм деталей и механическое обработки их, механизм съема деталей выполнен в виде возвратно-поступательно движущейся пластины со смонтированными в ней подпружиненными фигурными планками с вкладышами для улавливания деталей, поступающих с пресса, и с клиновидными упорами для разжимания планок в момент захвата деталей, а в качестве механизма обрубки грата применен пресс с пуансонами и матрицей, снабженной гнездами по форме деталей, с поворотными от привода щитками под матрицей для удержания грата и с направляющими трубками для отвода деталей из матрицы в ориентированном положении в дисковый вращающийся бункер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для загрузки пресс-форм прессматериалами при изготовлении пластмассовых деталей | 1961 |

|

SU145342A1 |

| МЕХАНИЗМ ДЛЯ АВТОМАТИЧЕСКОГО СЪЕМХ— ПЛАСТМАССОВЫХ РЕЗЬБОВЫХ ИЗДЕЛИЙ | 1965 |

|

SU168861A1 |

| Устройство для прессования из пластмасс мелких изделий, например пуговиц | 1958 |

|

SU121931A1 |

| УСТРОЙСТВО для СОЕДИНЕНИЯ ЭЛЕМЕНТфВ ^^'-^... tr.MP.rViO^^-'-''^^.^ | 1971 |

|

SU308955A1 |

| Автоматический кулачково-эксцентриковый пресс для изготовления твердосплавных волок | 1951 |

|

SU95614A1 |

| Устройство для прессования порошкообразных композиционных материалов | 1990 |

|

SU1735029A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2008215C1 |

| Автоматический агрегат для изготовления изделий из термореактивных пресс-материалов | 1985 |

|

SU1525007A1 |

| Пресс-форма для компрессионного прессования резьбовых изделий из термореактивных материалов | 1959 |

|

SU122608A1 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

/1-Л

fPuzl

///////7////7/7Л

//.

,...y- -Jp5/-Ч.У-Ч,/---ХУ-Oj; 4 r У /

7В-В

3

2 1

Фиг 2

Авторы

Даты

1962-01-01—Публикация

1961-05-26—Подача