А-А паВермуто

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной электрохимической правки торцовых абразивных кругов | 1988 |

|

SU1641538A1 |

| Устройство для электрохимической правки токопроводящих абразивных кругов | 1987 |

|

SU1454592A1 |

| Устройство для непрерывной электрохимической правки торцовых абразивных кругов | 1982 |

|

SU1103976A1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| Способ электрохимической правки торцовых кругов на металлической связке | 1988 |

|

SU1547980A1 |

| Способ электрохимической правки шлифовальных кругов | 1984 |

|

SU1171242A1 |

| Плоский шлифовальный круг и способ его изготовления | 2016 |

|

RU2657669C2 |

| Способ электрохимической правки токопроводящих кругов | 1989 |

|

SU1750878A1 |

| Способ импульсной электрохимической размерной обработки | 1981 |

|

SU1002123A1 |

| Устройство для изготовления хроматографических колонок | 1980 |

|

SU947757A1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки и электрофизикохимической правки токопроводящих кругов. Целью изобретения является повышение точности правки и снижение расхода кругов. Круг 5 приводится во вращение. В рабочую зону через отверстие в корпусе 3 подается электролит, который при вращении круга отбрасывается в сторону рабочих поверхностей катода. К основному и компенсирующему катодам подключается отрицательный полюс источника питания, а к кругу - положительный. Электролит, попадая в межэлектродный зазор, замыкает электрическую цепь, начинается электрохимическое растворение связки круга. При необходимости изменения параметров правки круга корпус 3 вместе с частями катода либо приближается к кругу, либо удаляется от него. В соответствии с осевым перемещением корпуса 3 производится перемещение компенсирующего элемента 4, удаляя его от центра круга или приближая к нему. 2 ил.

(Л

Электролит

pi

со со

00

о

00

31

пусе 3 подается электролит, который при вращении круга отбрасывается в сторону рабочих поверхностей катода. К основному и компенсирующему катода подключается отрицательный полюс ис

тельный. Электролит, попадая в меж- лектродный зазор, замыкает электрическую цепь, начинается электрохимиИзобретение относится к области электрофизических и электрохимических методов обработки и электрофизи- кохимической правки токопроводящих кругов.

Целью изобретения является повышение точности правки и снижение расхода кругов за счет стабилизации плотности тока по ширине рабочей поверхности круга при изменении величины МЭЗ (величина тока правки).

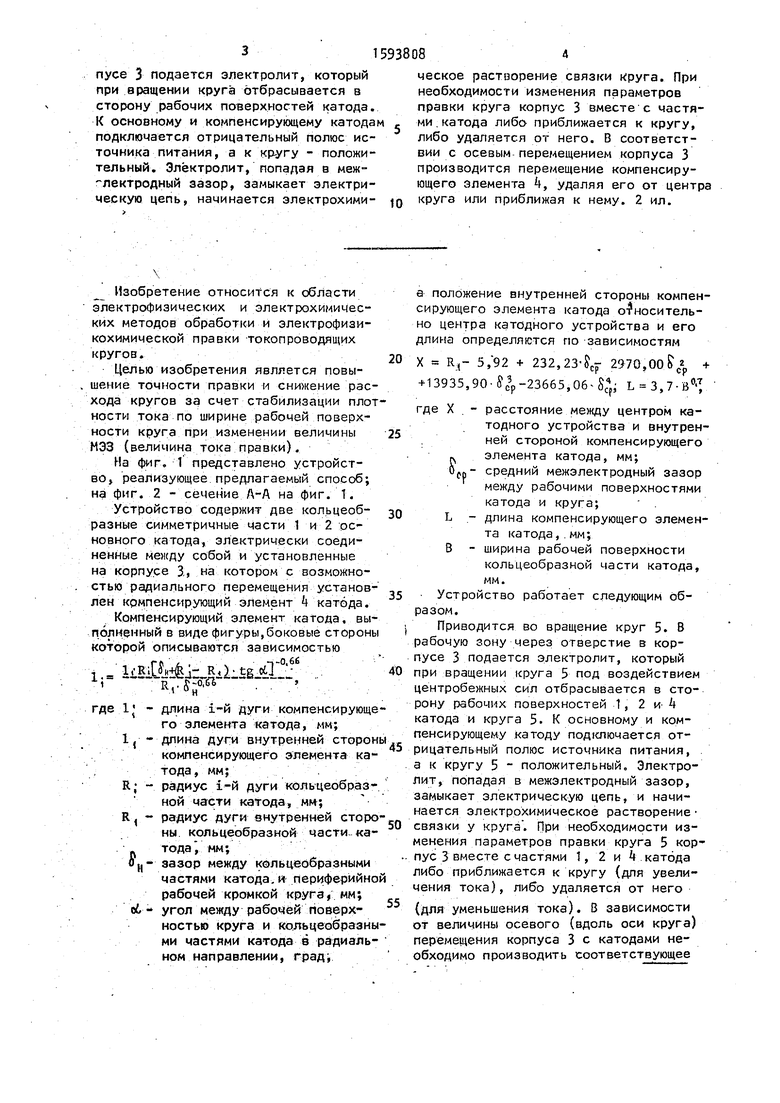

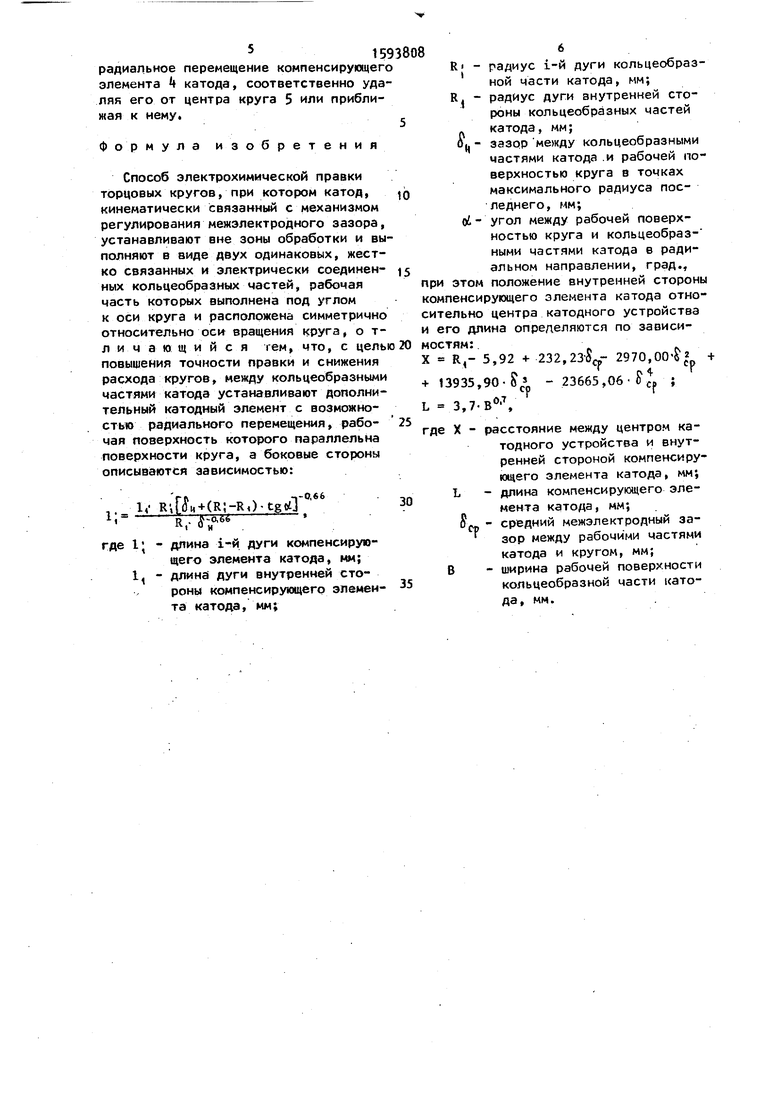

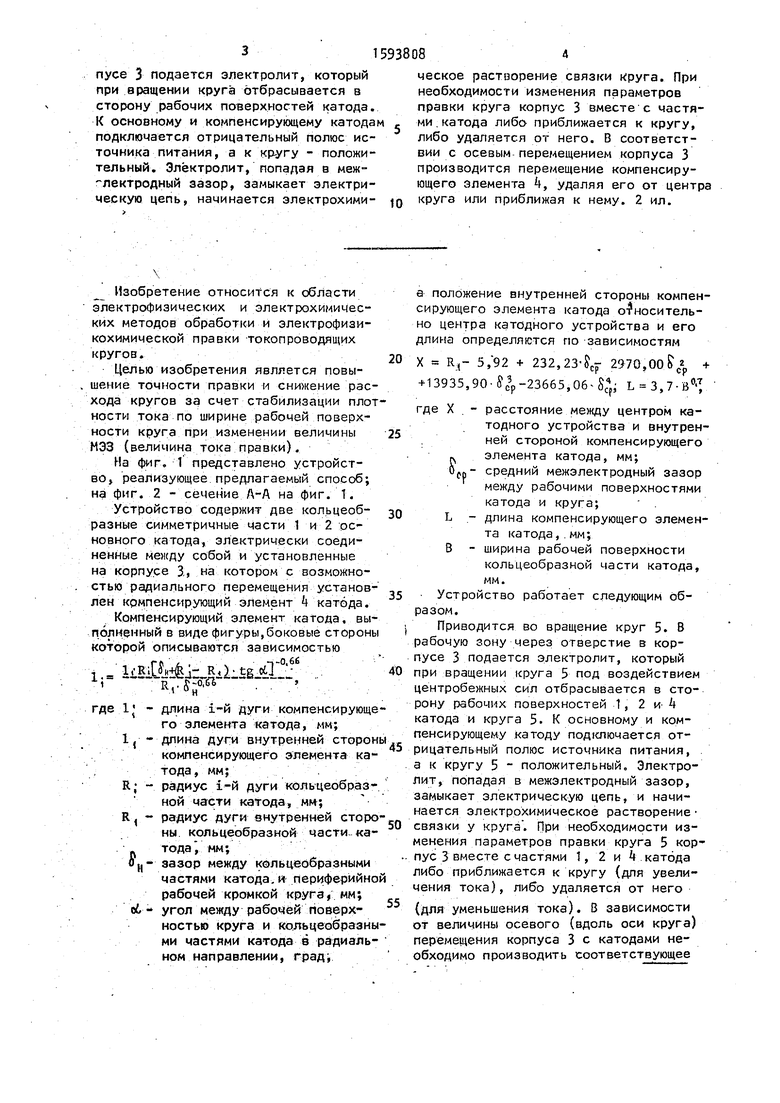

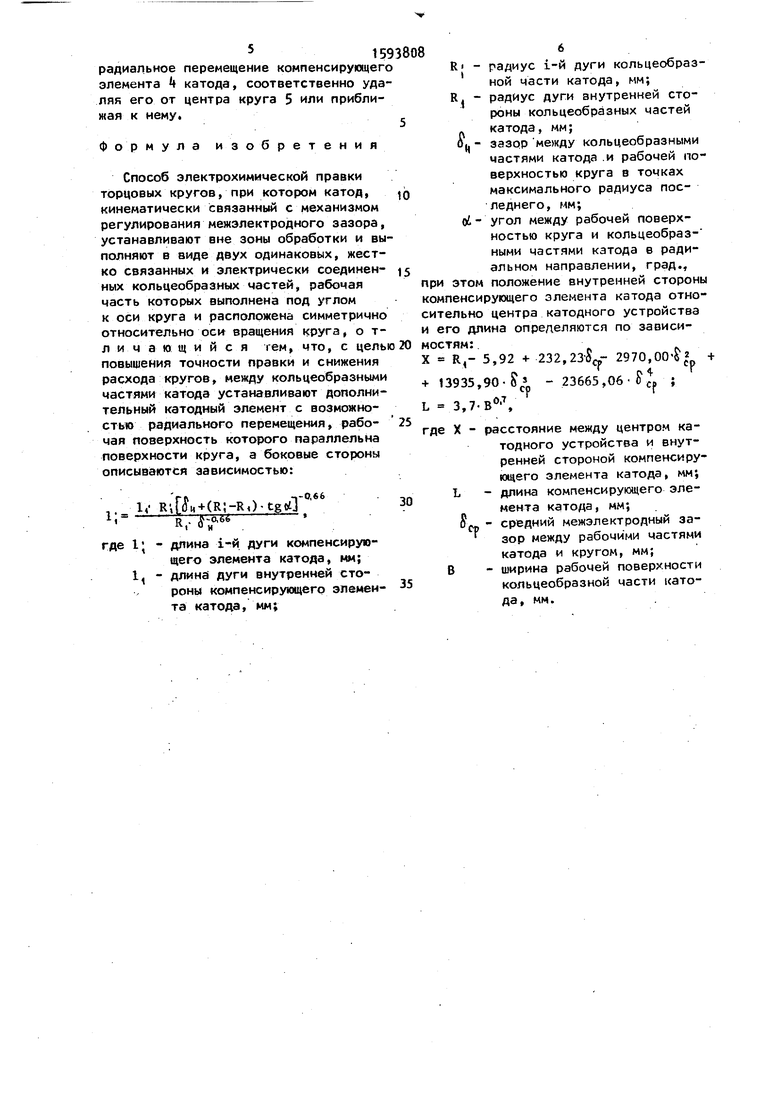

На фиг. 1 представлено устройство, реализующее предлагаемый способ; на фиг. 2 - сечение Л-А на фиг. Т.

Устройство содержит две кольцеобразные симметричные части 1 и 2 основного катода, электрически соединенные между собой и установленные на корпусе 3, на котором с возможностью радиального перемещения установлен крмпенсирующий элемент k катода.

Компенсирующий элемент катода, вы- п.блненный в виде фигуры,боковые стороны которой описываются зависимостью

,-0.6fi

ГЙ г 1-1-и,Ы

1 , R R 4 tg ot J RV

45

де 1 - длина i-й дуги компенсирующего элемента катода, мм;

1J - длина дуги внутренней стороны компенсирующего элемента ка-- тода, мм; .

R; - радиус i-й дуги кольцеобразной части катода, мм;

R, радиус дуги внутренней сторо-„ ны кольцеобразной части-«а- тода , мм;

Оц- зазор между кольцеобразными частями катода, периферийной рабочей кромкой круга, мм; et - угол между рабочей Новерх- ностью круга и кольцеобразными частями катода б радиальном направлении, град;

ческое растворение связки круга. При необходимости изменения параметров правки круга корпус 3 вместе с частями , катода либо приближается к кругу, либо удаляется от него. В соответствии с осевым перемещением корпуса 3 производится перемещение компенсирующего элемента , удаляя его от центра круга или приближая к нему. 2 ил.

0

5

0

5

0

5

.L R

а положение внутренней стороны компенсирующего элемента катода о- носитель- но центра катодного устройства и его длина определяются по зависимостям

X R-,- 5,92 + 232,23-5е 2970, + -М3935,90-5с р-23665, L 3,7.

где X . - расстояние между центром катодного устройства и внутрен- . ней стороной компенсирующего элемента катода, мм; средний межэлектродный зазор между рабочими поверхностями катода и круга; . длина компенсирующего элемента катода,.мм; ширина рабочей поверхности кольцеобразной части катода, мм.

Устройство работает следующим образом.

Приводится во вращение круг 5. В рабочую зону через отверстие в корпусе 3 подается электролит, который при вращении круга 5 под воздействием центробежных сил отбрасывается в сторону рабочих поверхностей 1, 2 и 4 катода и круга 5. К основному и компенсирующему катоду подключается отрицательный полюс источника питания, . а к кругу 5 - положительный. Электролит, попадая в межэлектродный зазор, замыкает электрическую цепь, и начинается электрохимическое растворение связки у круга. При необходимости изменения параметров правки круга 5 корпус 3 вместе с частями 1, 2 и if.катода либо приближается к кругу (для увеличения тока), либо удаляется от него

(для уменьшения тока). В зависимости от величины осевого (вдоль оси круга) перемещения корпуса 3 с катодами необходимо производить соответствующее

51593808

радиальное перемещение компенсирующего элемента катода, соответственно удаляя его от центра круга 5 или приближая к нему.,

Формула изобретения

Способ электрохимической правки торцовых кругов, при котором катод, кинематически связанный с механизмом регулирования межэлектродного зазора, устанавливают вне зоны обработки и выполняют в виде двух одинаковых, жестко связанных и электрически соединен- ных кольцеобразных частей, рабочая часть которых выполнена под углом к оси круга и расположена симметрично относительно оси вращения круга, о т

л и ч а ю щ и и с я тем, что, с цель

повышения точности правки и снижения расхода кругов, между кольцеобразными частями катода устанавливают дополнительный катодный элемент с возможностью радиального перемещения, рабочая поверхность которого параллельна поверхности круга, а боковые стороны описываются зависимостью:

1,- R ,H + ()-tgttT

-0,66

,66

° н .

I; - длина i-й дуги компенсирующего элемента катода, мм; 1, - длина дуги внутренней стороны компенсирующего элемента катода, мм;

R - радиус i-й дуги кольцеобраз- ной части катода, мм;

радиус дуги внутренней стороны кольцеобразных частей катода, мм;

зазор между кольцеобразными частями катода .и рабочей поверхностью круга в точках максимального радиуса последнего, мм;

угол между рабочей поверхностью круга и кольцеобраз- ными частями катода в радиальном направлении, град., положение внутренней стороны ующего элемента катода отноцентра катодного устройства на определяются по зависимостям:

-.

R. 5,92 + 232,23-йог 2970,

л 1-f

+ 13935,90- U Л, - 23665,06 О ср

L 3,7Ъ°

где X - расстояние между центром катодного устройства и внутренней стороной компенсирующего элемента катода, KW; L - длина компенсирующего элемента катода, мм; средний межэлектродный зазор между рабочими частями катода и кругом, мм; В - ширина рабочей поверхности кольцеобразной части катода, мм.

Чд,,

-1

| Устройство для непрерывной электрохимической правки торцовых абразивных кругов | 1982 |

|

SU1103976A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-23—Публикация

1988-11-21—Подача