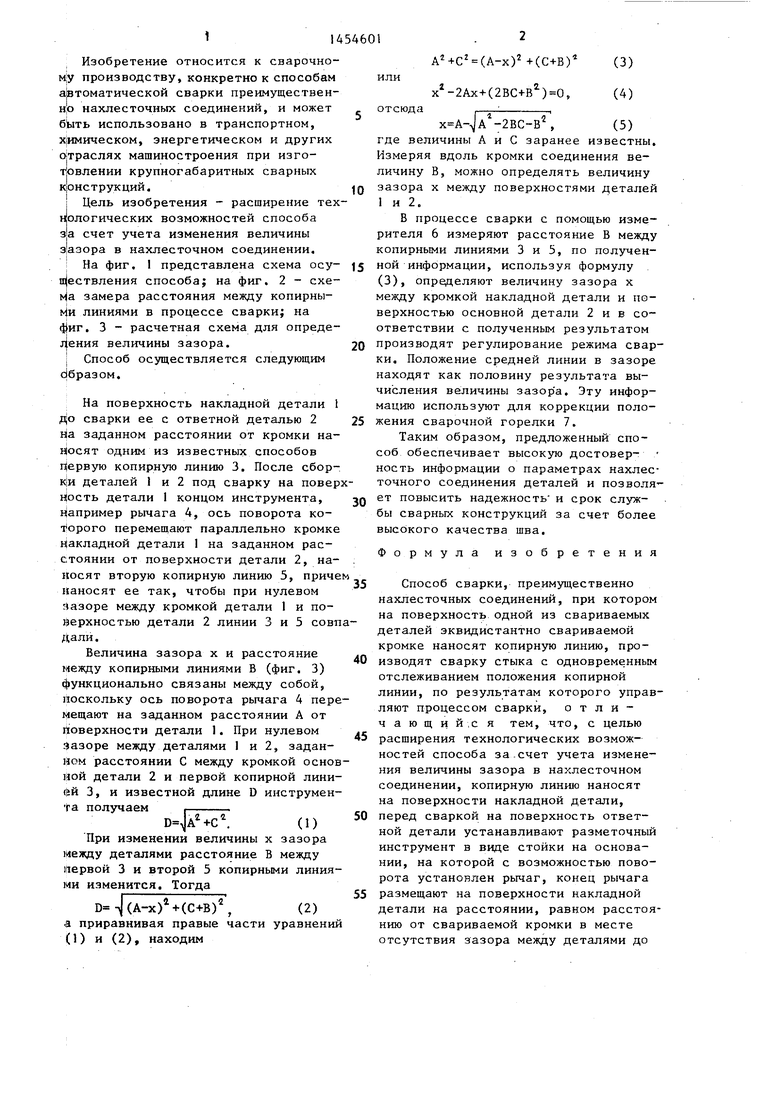

фиг.1

Изобретение относится к сварочно Mjy производству, конкретно к способам а1втоматической сварки преимуществен нр нахлесточных соединений, и может etiTb использовано в транспортном, Химическом, энергетическом и других о|траслях машиностроения при изго- т|овлении крупногабаритных сварных крнструкций.

Цель изобретения - расширение теЬлогических возможностей способа з а счет учета изменения величины з|азора в нахлесточном соединении.

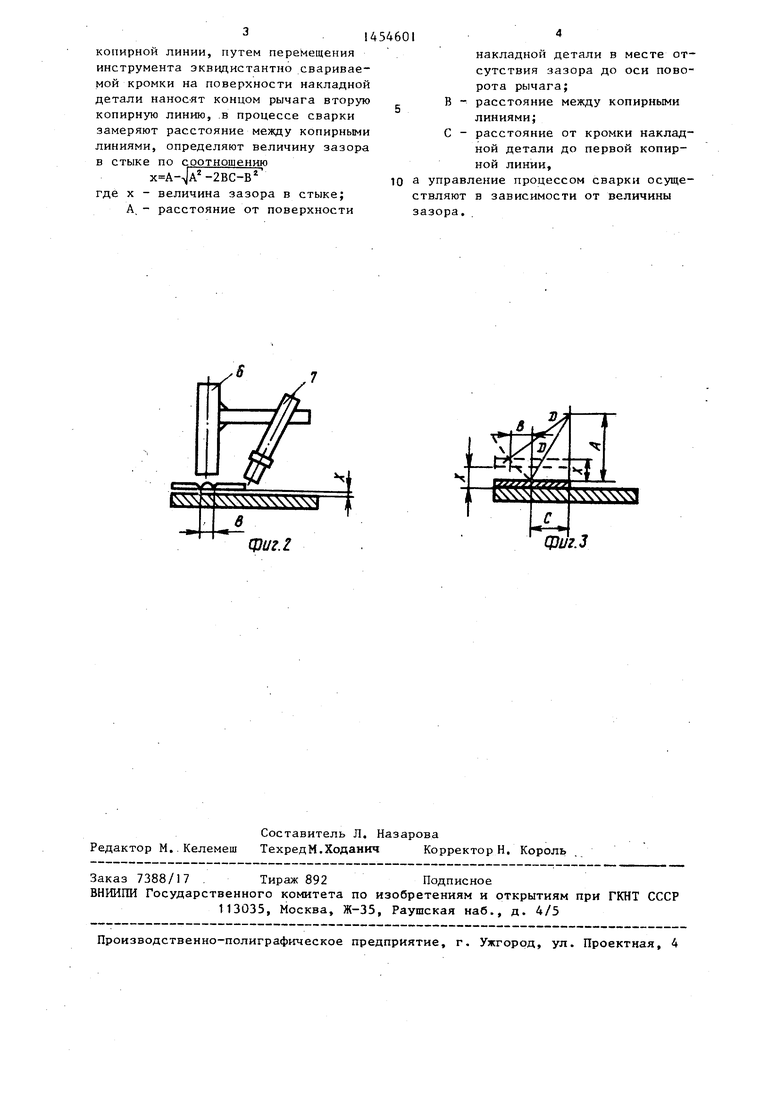

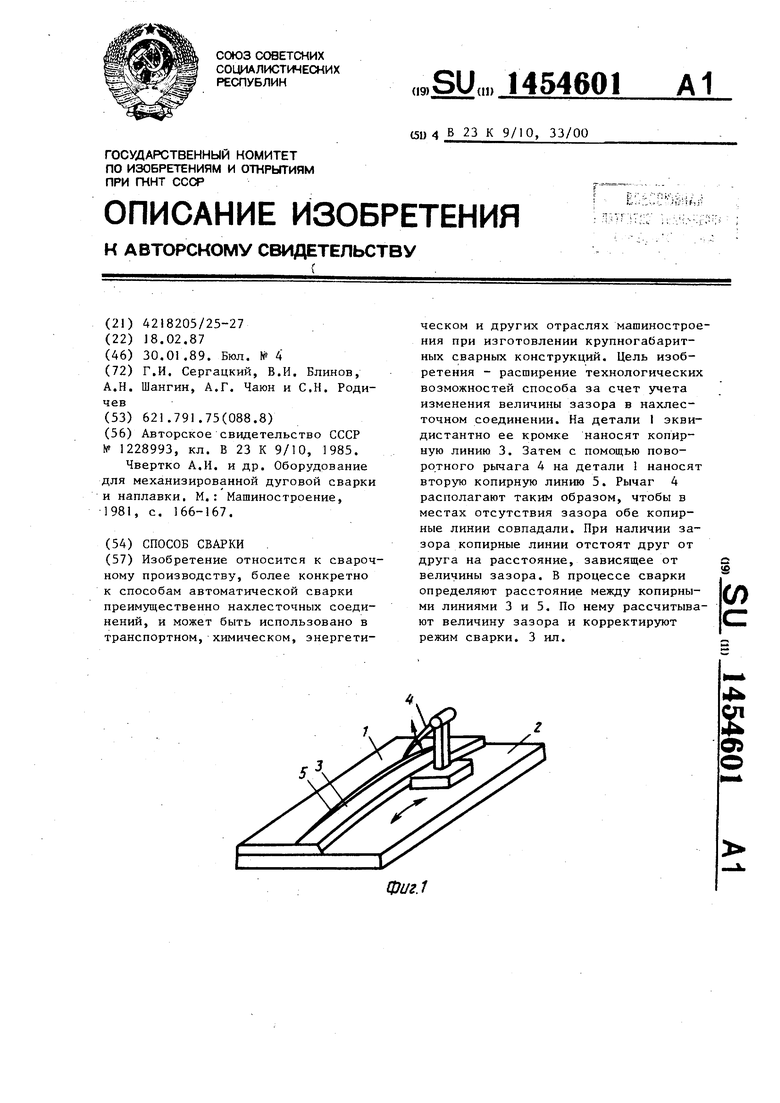

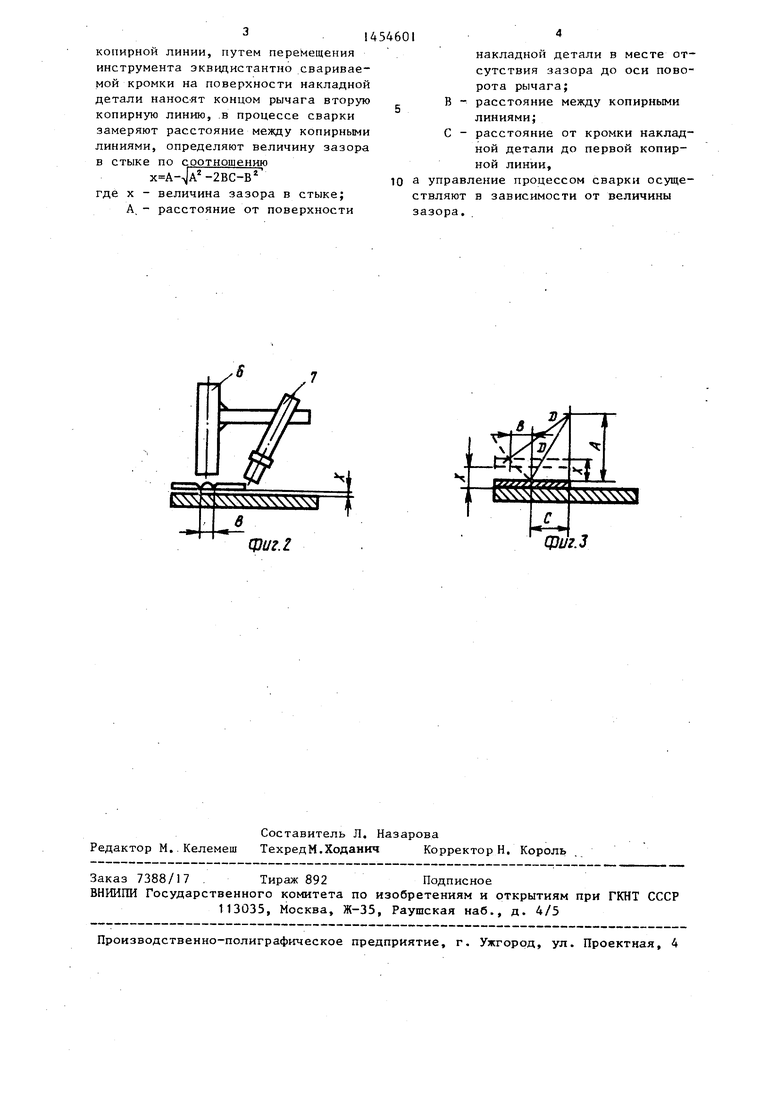

I На фиг. 1 представлена схема осу п ествления способа; на фиг. 2 - схе На замера расстояния между копирны- Ии линиями в процессе сварки; на фиг. 3 - расчетная схема для опреде х|ения величины зазора.

I Способ осуществляется следующим Образом.

i

На поверхность накладной детали 1 д;о сварки ее с ответной деталью 2 йа заданном расстоянии от кромки на- Йосят одним из известных способов Первую копирную линию 3. После сбор- деталей 1 и 2 под сварку на поверх Иость детали 1 концом инструмента, Например рычага 4, ось поворота ко- т орого перемещают параллельно кромке Накладной детали 1 на заданном расстоянии от поверхности детали 2, наносят вторую копирную линию 5, причем Наносят ее так, чтобы при нулевом Яазоре между кромкой детали 1 и поверхностью детали 2 линии 3 и 5 совпадали.

Величина зазора х и расстояние между копирными линиями В (фиг. 3) функционально связаны между собой, Поскольку ось поворота рычага 4 перемещают на заданном расстоянии А от Поверхности детали 1. При нулевом йазоре между деталями 1 и 2, заданием расстоянии С между кромкой основной детали 2 и первой копирной лини- йй 3, и известной длине D инструменta получаем .

D,. (1) При изменении величины х зазора между деталями расстояние В между первой 3 и второй 5 копирными линиями изменится. Тогда

D -j(A-x)+(C+B)

(2)

а приравнивая правые части уравнении (1) и (2), находим

или отсюда

0

(А-х)+(С+В) х -2Ах-1-(2ВС+в )0,

(3) (4) (5)

х А- -2ВС-В ,

где величины А и С заранее известны. Измеряя вдоль кромки соединения величину В, можно определять величину зазора X между поверхностями деталей 1 и 2.

В процессе сварки с помощью измерителя 6 измеряют расстояние В между копирными линиями 3 и 5, по полученной информации, используя формулу (3), определяют величину зазора х между кромкой накладной детали и поверхностью основной детали 2 и в соответствии с полученным результатом производят регулирование режима сварки. Положение средней линии в зазоре находят как половину результата вычисления величины зазор а. Эту информацию используют для коррекции поло5 жения сварочной горелки 7.

Таким образом, предложенный способ обеспечивает высокую достовер- ность информации о параметрах нахлес- точного соединения деталей и позволяQ ет повысить надежность и срок службы сварных конструкций за счет более высокого качества шва.

Формула изобретения

Способ сварки, преимущественно нахлесточных соединений, при котором на поверхность одной из свариваемых деталей эквидистантно свариваемой кромке наносят копирную линию, производят сварку стыка с одновременным отслеживанием положения копирной линии, по результатам которого управляют процессом сварки, о т л и - ч а ю щ и и;с я тем, что, с целью расширения технологических возможностей способа за-счет учета изменения величины зазора в нахлесточном соединении, копирную линию наносят на поверхности накладной детали,

0 перед сваркой на поверхность ответной детали устанавливают разметочный инструмент в виде стойки на основании, на которой с возможностью поворота установлен рычаг, конец рычага

5 размещают на поверхности накладной детали на расстоянии, равном расстоянию от свариваемой кромки в месте отсутствия зазора между деталями до

5

0

5

1454601

копирной линии, путем перемещения инструмента эквидистантно свариваемой кромки на поверхности накладной детали нанос-ят концом рычага вторую

копирную линию, .в процессе сварки замеряют расстояние между копирными линиями, определяют величину зазора в стыке по соотношению х А-4А -2ВС-В

где X - величина зазора в стыке; А. - расстояние от поверхности

накладной детали в месте отсутствия зазора до оси поворота рычага; В - расстояние между копирными

линиями;

С - расстояние от кромки накладной детали до первой копирной линии,

а управление процессом сварки осуществляют в зависимости от величины зазора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения параметров стыка между соединяемыми кромками деталей /его варианты/ | 1983 |

|

SU1228993A1 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| Установка для сборки под сваркуи СВАРКи пРОдОльНыХ шВОВ КОНичЕСКиХзАгОТОВОК | 1978 |

|

SU795834A1 |

| Устройство для сварки вертикальных угловых швов | 1991 |

|

SU1796393A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

| Устройство для автоматической сварки | 1984 |

|

SU1227393A1 |

| Способ электронно-лучевой сварки тонкостенных трубчатых деталей | 2021 |

|

RU2766615C1 |

| Устройство для автоматической сварки | 1985 |

|

SU1222472A1 |

| Устройство для одновременной сварки двух угловых или нахлесточных швов | 1974 |

|

SU647088A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1722740A1 |

Изобретение относится к сварочному производству, более конкретно к способам автоматической сварки преимущественно нахлесточных соединений, и может быть использовано в транспортном, химическом, энергетическом и других отраслях машиностроения при изготовлении крупногабаритных сварных конструкций. Цель изобретения - расширение технологических возможностей способа за счет учета изменения величины зазора в нахлес- точном соединении. На детали I эквидистантно ее кромке наносят копир- ную линию 3. Затем с помощью поворотного рычага 4 на детали 1 наносят вторую копирную линию 5. Рычаг 4 располагают таким образом, чтобы в местах отсутствия зазора обе копир- ные линии совпадали. При наличии зазора копирные линии отстоят друг от друга на расстояние, зависящее от величины зазора. В процессе сварки определяют расстояние между копирны- ми линиями 3 и 5. По нему рассчитывают величину зазора и корректируют режим сварки. 3 ил. § (Л

фиг. 2

фиг.З

| Способ измерения параметров стыка между соединяемыми кромками деталей /его варианты/ | 1983 |

|

SU1228993A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чвертко А.И | |||

| и др | |||

| Оборудование для механизированной дуговой сварки и наплавки | |||

| М.: Машиностроение, 1981, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1989-01-30—Публикация

1987-02-18—Подача