Фиг.

Изобретение относится к технологии изготовления полых изделий, имеющих форму тел вращения, из стекла, в частности полых стеклянньк шаров, и может использоваться в стекольной и медицинской промьшшенностях, а также в приборостроении.

Цель изобретения - упрощение процесса, улучше.ние качества и снижение трудоемкости при изготовлении шаров.

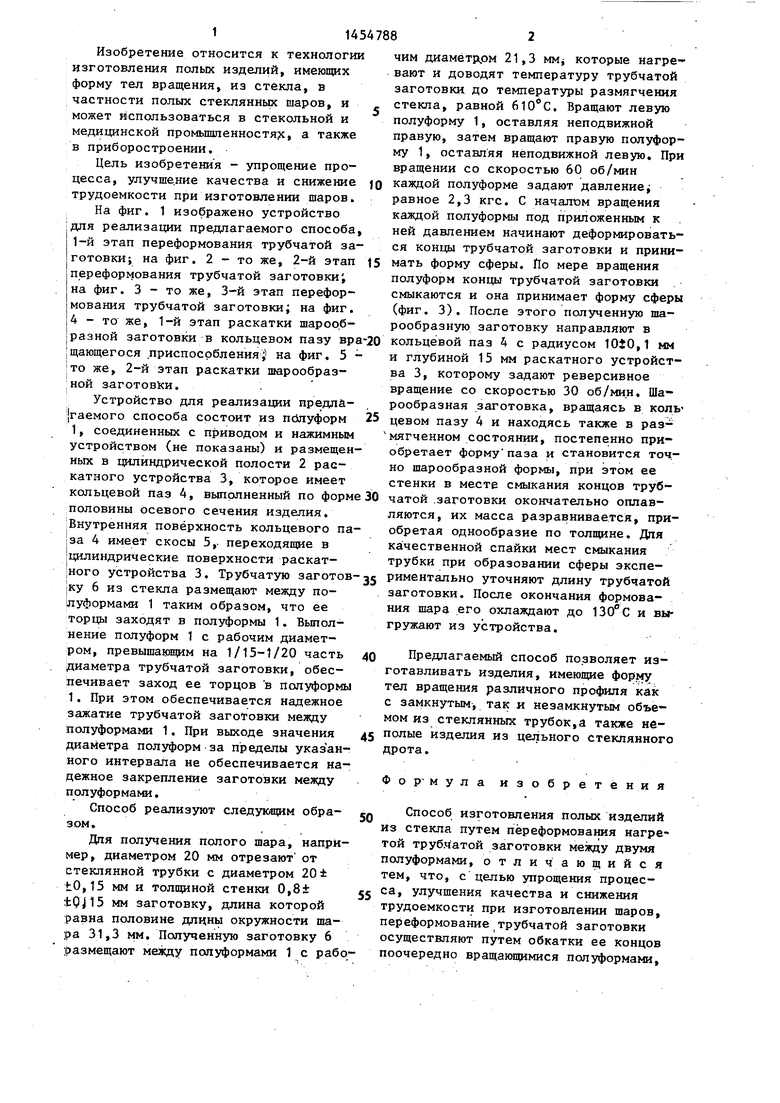

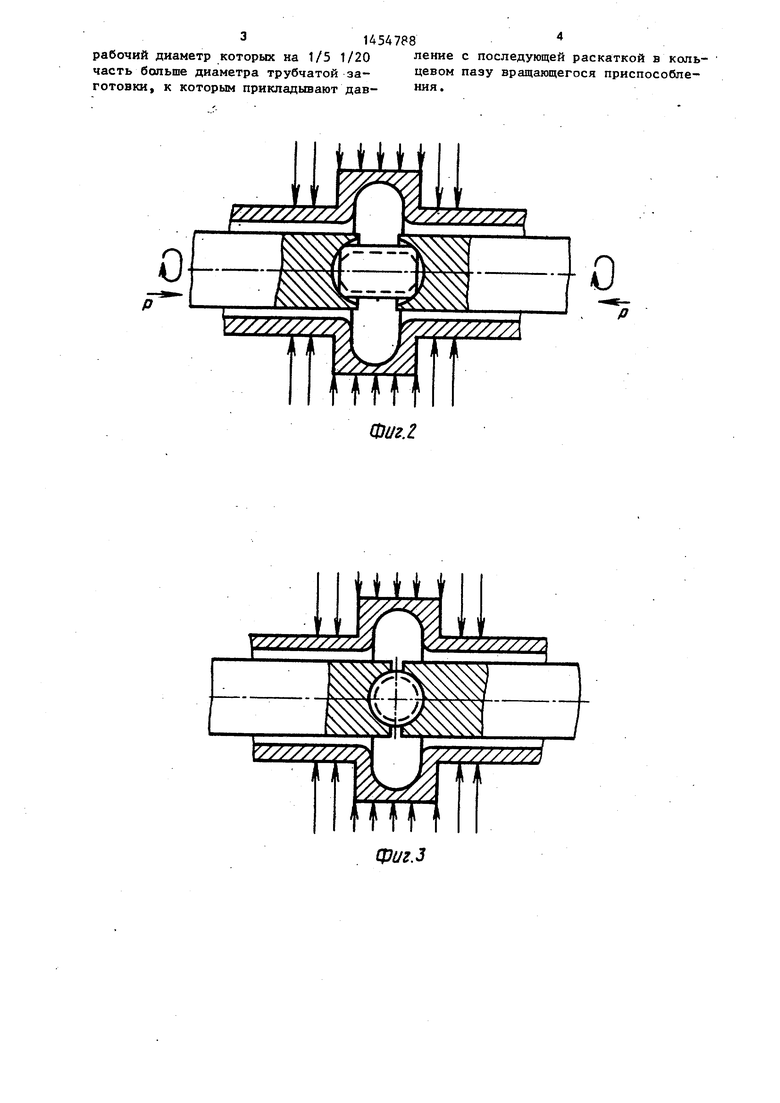

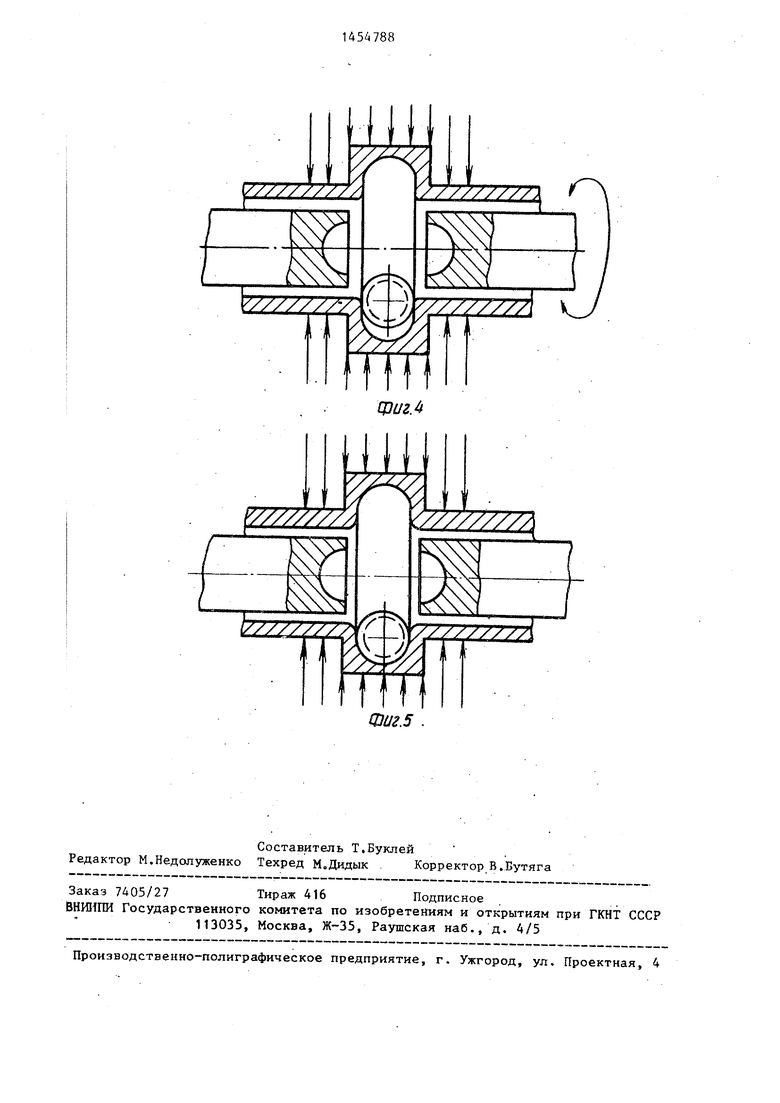

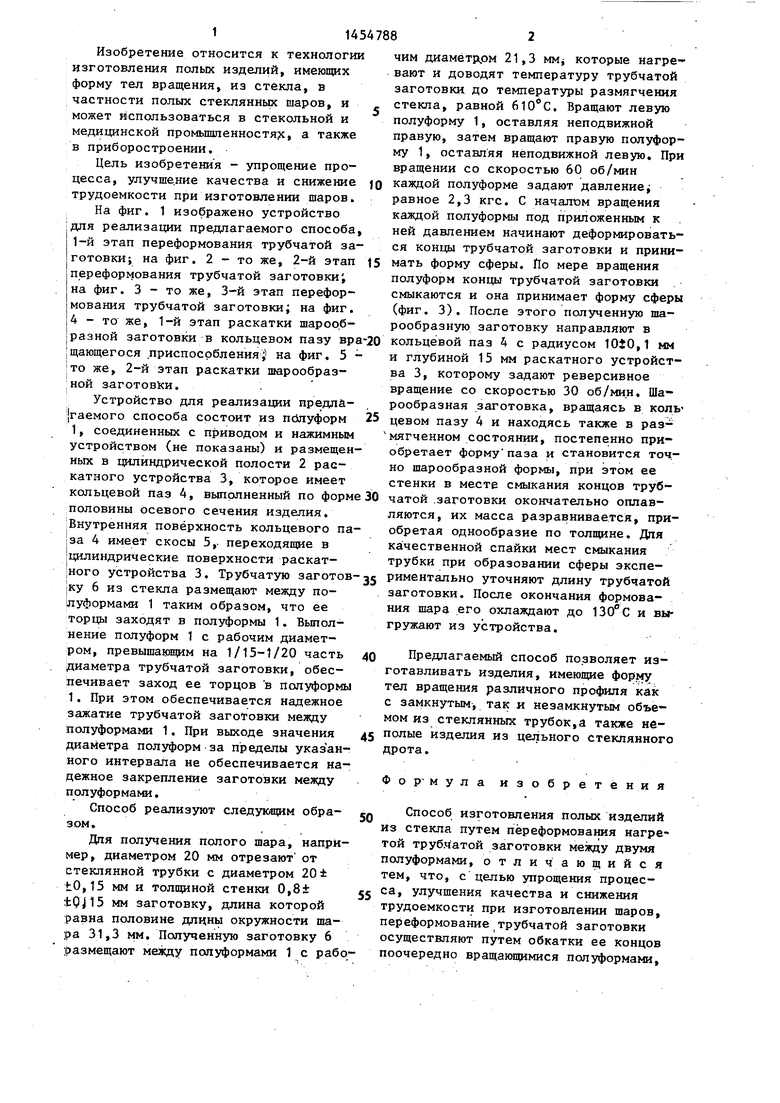

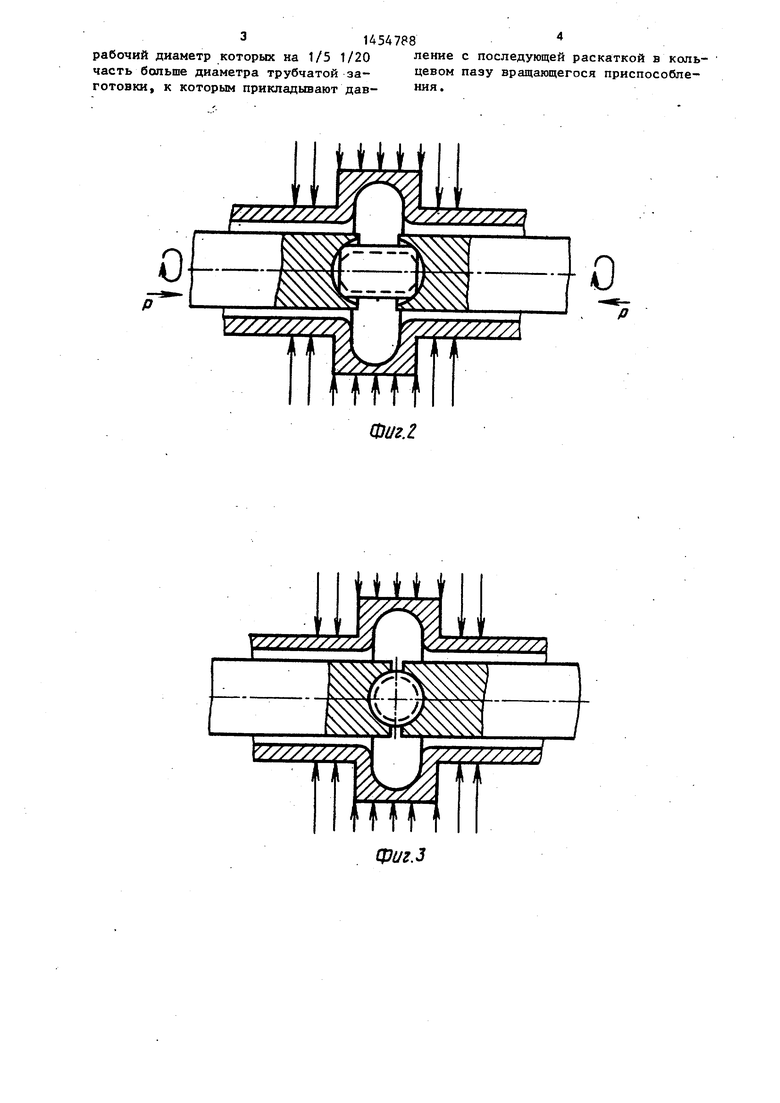

На фиг. 1 изображено устройство |для реализации предлагаемого способа, 1-й этап переформования трубчатой заготовки; на фиг. 2 - то же, 2-й этап переформования трубчатой заготовки; на фиг. 3 - то же, 3-й этап переформования трубчатой заготовки; на фиг. j4 - то же, 1-й этап раскатки шароо.бчим диаметцрм 21,3 MMJ которые нагревают и доводят температуру трубчатой заготовки до температуры размягчения

стекла, равной . Вращают левую полуформу 1, оставляя неподвижной правую, затем вращают правую полуформу 1, оставляя неподвижной левую. При вращении со скоростью 60 об/мин

JO каждой полуформе задают давлениеj равное 2,3 кгс. С началом вращения каждой полуформы под приложенным к ней давлением начинают деформироваться концы трубчатой заготовки и прини15 мать форму сферы. По мере вращения полуформ концы трубчатой заготовки смыкаются и она принимает форму сферы (фиг. 3). После этого полученную шарообразную заготовку направляют в

Iразной заготовки в кольцевом пазу вра-20 кольцевой паз 4 с радиусом 1 мм |щающегося приспособленияi на фиг, 5 - и глубиной 15 мм раскатного устройства 3, которому задают реверсивное вращение со скоростью 30 об/мин, Ша|то же, 2-й этап раскатки шарообразной 3aroTOBkH,

Устройство для реализации предла- |гаемого способа состоит из пблуформ 25 1, соединенных с приводом и нажимным устройством (не показаны) и размещенных в цилиндрической полости 2 раскатного устройства 3, которое имеет

кольцевой паз 4, выполненный по форме 30 чатой заготовки окончательно оплав- половины осевого сечения изделия, ляются, их масса разравнивается, при- :Внутренняя поверхность кольцевого па- |за 4 имеет скосы 5,. переходящие в |цилиндрические поверхности раскатрообразная заготовка, вращаясь в коль цевом пазу 4 и находясь также в раз- мягченном состоянии, постепенно приобретает форму паза и становится точно шарообразной формы, при этом ее стенки в месте смыкания концов трубобретая однообразие по толщине. Для ка:чественной спайки мест смыкания трубки при образовании сферы экспеIV. -r--- juDdnriH 1;ф«: рь1 ЭКСПе-

;ного устройства 3, Трубчатую заготов-дд риментально уточняют длину трубчатой

|КУ b из стекля ПЯ QMtfamainT jta-yfrrtr vmn « rr

|ку 6 из стекла размещают между по- луформами 1 таким образом, что ее торцы заходят в полуформы 1, Вьтол- нение полуформ 1 с рабочим диаметром, превышавшем на 1/15-1/20 часть диаметра трубчатой заготовки, обеспечивает заход ее торцов в полуформы 1. При этом обеспечивается надежное зажатие трубчатой заготовки мевду полуформами 1, При выходе значения диаметра полуформ за пределы указ ан- ного интервала не обеспечивается надежное закрепление заготовки между полуформами.

Способ реализуют следукдцим образом.

Для получения полого шара, например, диаметром 20 мм отрезают от стеклянной трубки с диаметром 20± to,15 мм и толщиной стенки 0,8± to Л 5 мм заготовку, длина которой равна половине длцны окружности шара 31,3 мм. Полученную заготовку 6 1йазмещают между полуформами 1 с рабозаготовки. После окончания формования шара его охлаждают до 130°С и выгружают из устройства,

40 Предлагаемый способ позволяет изготавливать изделия, имеющие форму тел вращения различного профиля как с замкнутым, так и незамкнутым объемом из стеклянных трубок,а также не45 полые изделия из цельного стеклянного дрота.

Формула изобретения

5Q Способ изготовления полых изделий из стекла путем переформования нагретой труб.чатой заготовки мевду двумя полуформами, отличающийся тем, что, с целью упрощения процес55 улучшения качества и снижения трудоемкости при изготовлении шаров, переформование трубчатой заготовки осуществляют путем обкатки ее концов поочередно вращающимися полуформами.

чим диаметцрм 21,3 MMJ которые нагревают и доводят температуру трубчатой заготовки до температуры размягчения

стекла, равной . Вращают левую полуформу 1, оставляя неподвижной правую, затем вращают правую полуформу 1, оставляя неподвижной левую. При вращении со скоростью 60 об/мин

каждой полуформе задают давлениеj равное 2,3 кгс. С началом вращения каждой полуформы под приложенным к ней давлением начинают деформироваться концы трубчатой заготовки и принимать форму сферы. По мере вращения полуформ концы трубчатой заготовки смыкаются и она принимает форму сферы (фиг. 3). После этого полученную шарообразную заготовку направляют в

кольцевой паз 4 с радиусом 1 мм и глубиной 15 мм раскатного устройства 3, которому задают реверсивное вращение со скоростью 30 об/мин, Шакольцевой паз 4 с радиусом 1 мм и глубиной 15 мм раскатного устройства 3, которому задают реверсивное вращение со скоростью 30 об/мин, Шачатой заготовки окончательно оплав- ляются, их масса разравнивается, при-

рообразная заготовка, вращаясь в коль цевом пазу 4 и находясь также в раз- мягченном состоянии, постепенно приобретает форму паза и становится точно шарообразной формы, при этом ее стенки в месте смыкания концов трубчатой заготовки окончательно оплав- ляются, их масса разравнивается, при

обретая однообразие по толщине. Для ка:чественной спайки мест смыкания трубки при образовании сферы экспе-r--- juDdnriH 1;ф«: рь1 ЭКСПе-

риментально уточняют длину трубчатой

дд риментально уточняют длину трубчатой

rr

заготовки. После окончания формования шара его охлаждают до 130°С и выгружают из устройства,

40 Предлагаемый способ позволяет изготавливать изделия, имеющие форму тел вращения различного профиля как с замкнутым, так и незамкнутым объемом из стеклянных трубок,а также не45 полые изделия из цельного стеклянного дрота.

Формула изобретения

5Q Способ изготовления полых изделий из стекла путем переформования нагретой труб.чатой заготовки мевду двумя полуформами, отличающийся тем, что, с целью упрощения процес55 улучшения качества и снижения трудоемкости при изготовлении шаров, переформование трубчатой заготовки осуществляют путем обкатки ее концов поочередно вращающимися полуформами.

31454788

рабочий диаметр которых на 1/5 1/20 ление с последующей раскаткой в коль часть больше диаметра трубчатой заготовки, к которым прикладывают давцевом пазу вращающегося приспособления.

ление с последующей раскаткой в коль

цевом пазу вращающегося приспособления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из стекла и устройство для их изготовления | 1988 |

|

SU1622293A1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2029646C1 |

| Экструзионно-выдувная машина для изготовления полых изделий из полимерного материала | 1988 |

|

SU1682198A1 |

| Устройство для торцовой раскатки осесимметричных изделий | 1985 |

|

SU1291260A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030934C1 |

| Инструмент для раскатки трубчатых заготовок | 1986 |

|

SU1346301A1 |

| Способ получения тонкостенных стаканов | 1985 |

|

SU1382556A1 |

| Роторная линия | 1990 |

|

SU1796323A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Раскатная шариковая головка | 1990 |

|

SU1754253A1 |

Изобретение относится к технологии изготовления полых сферических изделий из стекла, в частности полых шаров, и может быть использовано в стекольной и медицинской промышленности, а также приборостроении. Цель изобретения - упрощение процесса, улучшение качества и снижение трудоемкости при изготовлении шаров. Способ изготовления полых изделий из стекла осуществляют путем переформования нагретой трубчатой заготовки между двумя полуформами. Переформование трубчатой заготовки бсуществляют путем обкатки ее концов поочередно вращаюп мися полуформами, рабочий диаметр которых на 1/15-1/20 часть больше диаметра трубчатой заготовки. К . полуформам прикладьшают давление. Далее полученную заготовку раскатывают в кольцевом пазу вращающегося приспособления . 5 -ил. (Л

I

У////777А

S

f т Г

Шиг.л

(У///////А

Шиг.5 .

| Способ изготовления стеклянных изделий | 1983 |

|

SU1172892A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления полых тонкостенных стеклоизделий | 1984 |

|

SU1231018A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-01-30—Публикация

1987-01-06—Подача