Изобретение относится к обработке металлов давлением и может быть использовано при прессовании с активным трением.

Целью изобретения является повьше- ние качества изделий за счет обеспечения возможности плавного изменения скорости плунжера цилиндра подпора в процессе технологического хода. :

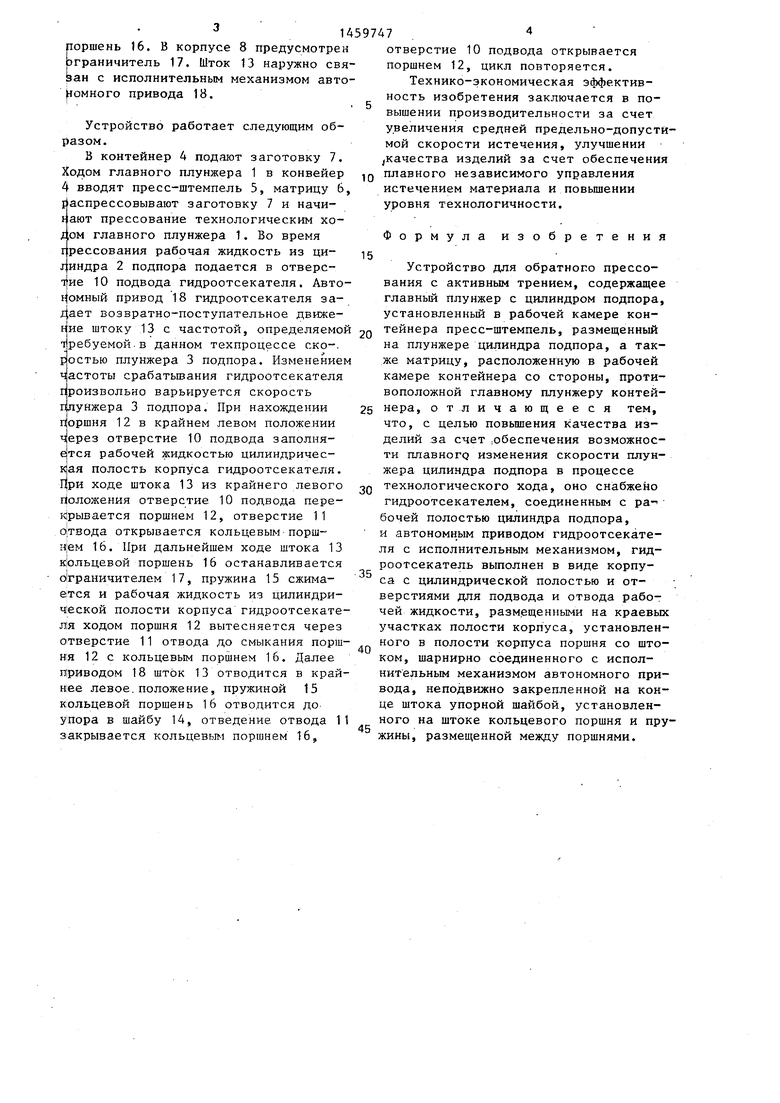

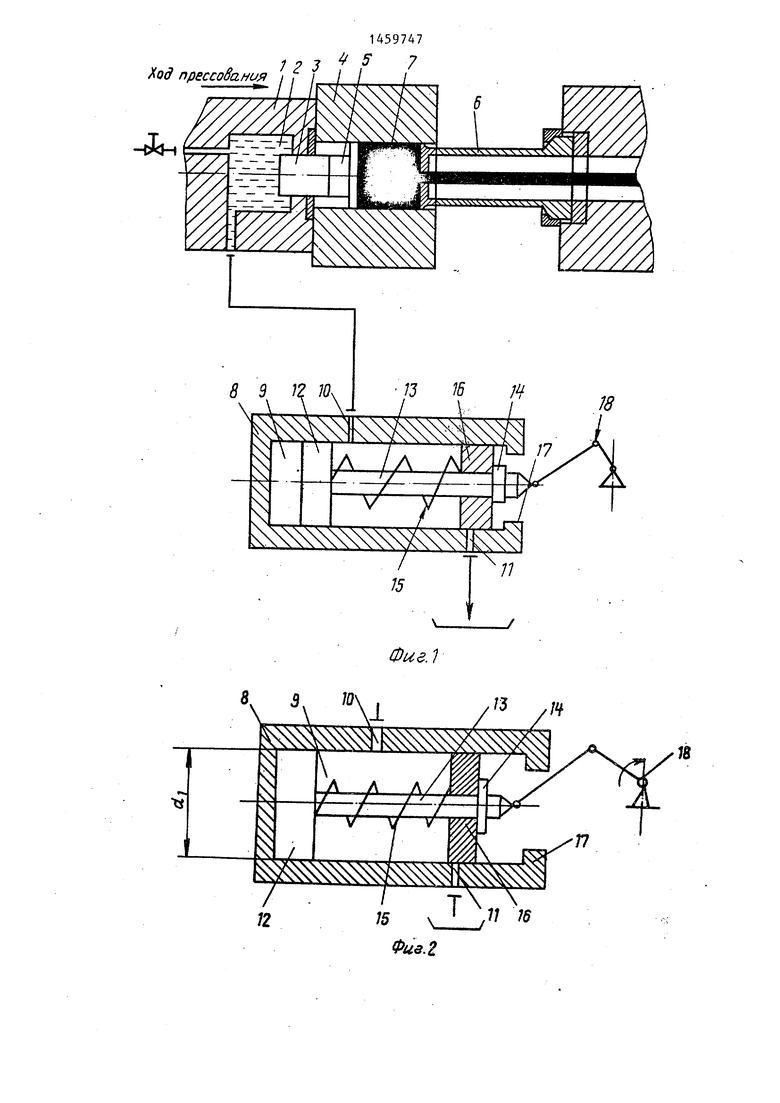

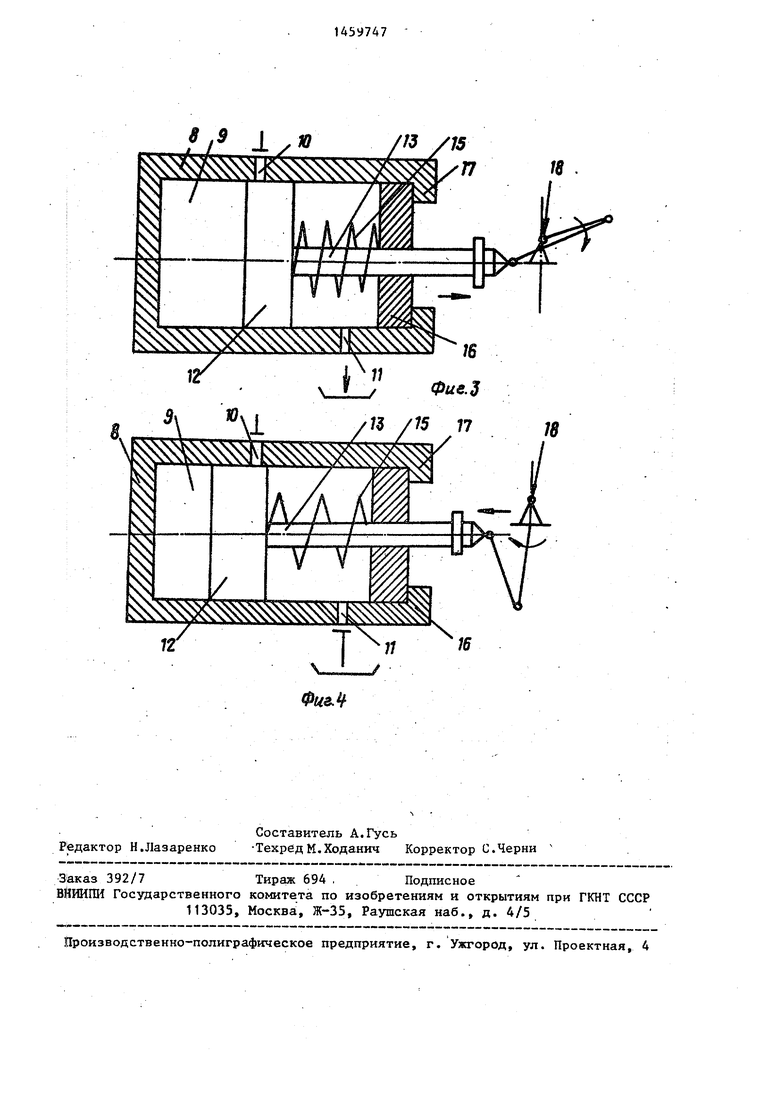

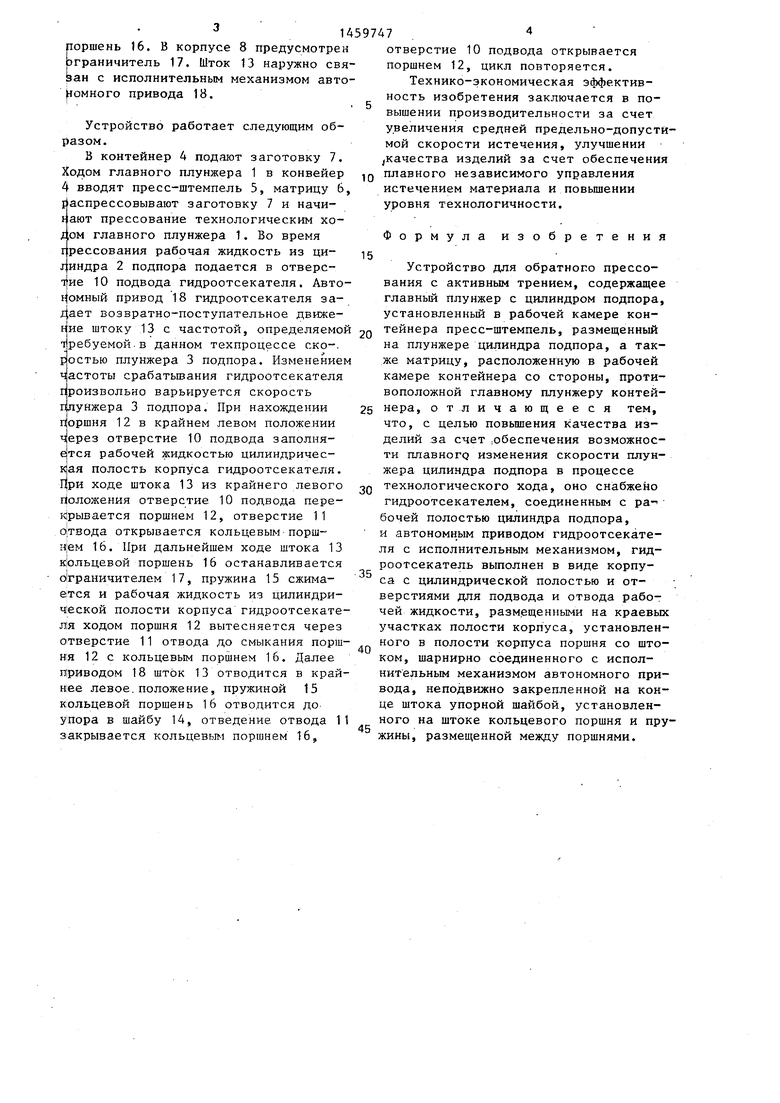

На фиг. 1 представлена схема устройства для обратного прессования с активным трением; на фиг. 2 - схема заполнения жидкостью рабочего канала; на фиг. 3 - схема сброса порции жидкости; на фиг, 4 - схема возвращения элементов гидроотсекателя в исходное положение.

Устройство для обратного прессования с активным трением состоит из главного плунжера 1, цилиндра 2 подпора и плунжера 3 подпора, контейнера 4, пресс-штемпеля 5, матрицы 6, заготовки 7 и гидроотсекателя, состоящего из корпуса 8 с цилиндрической полостью 9j отверстий подвода 10 и отвода 11 рабочей жидкости, поршня 12 со штоком 13, заканчивающимся упорной шайбой 14, причем на штоке 13 с возможностью перемещения распело жена пружина 15, а также кольцевой

i4 СП (;о Ч 4: Ч

роршень 16. В корпусе 8 предусмотрен Ьграничитель 17. Шток 13 наружно связан с исполнительным механизмом авто- омного привода 18.

Устройство работает следующим образом.

В контейнер 4 подают заготовку 7. Ходом главного плунжера 1 в конвейер 4 вводят пресс-штемпель 5, матрицу 6, аспрессовывают заготовку 7 и начиI

ают прессование технологическим хо

Дом главного плунжера 1. Во время грессования рабочая жидкость из ци- хиндра 2 подпора подается в отверс- 1|ие 10 подвода гидроотсекателя. Авто- { омный привод 18 гидроотсекателя за- 4ает возвратно-поступательное движе- tine штоку 13 с частотой, определяемой требуемой.в данном техпроцессе ско-. ростью плунжера 3 подпора. Изменением частоты срабатьшания гидроотсекателя произвольно варьируется скорость плунжера 3 подпора. При нахождении п|оршня 12 в крайнем левом положении через отверстие 10 подвода заполня- е|тся рабочей жидкостью цилиндричес- к|ая полость корпуса гидроотсекателя. lipH ходе штока 13 из крайнего левого йолол ения отверстие 10 подвода пере- Рйрывается поршнем 12, отверстие 11 о;твода открывается кольцевым порш- н1ем 16. При дальнейшем ходе штока 13 кЬльцевой поршень 16 останавливается о граничителем 17, пружина 15 сжима- е1Тся и рабочая жидкость из цилиндрической полости корпуса гидроотсекателя ходом поршня 12 вытесняется через отверстие 11 отвода до смыкания порш- нл 12 с кольцевым поршнем 16. Далее П|риводом 18 шток 13 отводится в крайнее левое, положение, пружиной 15 кольцевой поршень 16 отводится до у пора в шайбу 14, отведение отвода 11 закрывается кольцевьм поршнем 16,

0

5

5

о

0

5

0

5

отверстие 10 подвода открывается поршнем 12, цикл повторяется.

Технико-экономическая эффективность изобретения заключается в повышении производительности за счет увеличения средней предельно-допустимой скорости истечения, улучшении качества изделий за счет обеспечения плавного независимого управления истечением материала и повьш1ении уровня технологичности.

Формула изобретения

Устройство для обратного прессования с активным трением, содержащее главный плунжер с цилиндром подпора, установленный в рабочей камере контейнера пресс-штемпель, размещенный на плунжере цилиндра подпора, а также матрицу, расположенную в рабочей камере контейнера со стороны, противоположной главному плунжеру контейнера, отличающееся тем, что, с целью повьшения качества изделий за счет :Обеспечения возможности плавного изменения скорости плунжера цилиндра подпора в процессе технологического хода, оно снабжено гидроотсекателем, соединенным с pa-i бочей полостью цилиндра подпора, и автономным приводом гидроотсекателя с исполнительным механизмом, гид- роотсекатель выполнен в виде корпуса с цилиндрической полостью и отверстиями для подвода и отвода рабочей жидкости, размещенными на краевых участках полости корпуса, установленного в полости корпуса поршня со штоком, шарнирно соединенного с исполнительным механизмом автономного привода, неподвижно закрепленной на конце штока упорной шайбой, установленного на штоке кольцевого поршня и пружины, размещенной между поршнями.

; о j

)(од прессования i f i I I

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ | 2005 |

|

RU2285570C1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| ИНСТРУМЕНТАЛЬНАЯ ОСНАСТКА К ГОРИЗОНТАЛЬНОМУ ГИДРАВЛИЧЕСКОМУ ПРЕССУ | 1972 |

|

SU349436A1 |

| Устройство для обратного прессования изделий | 1989 |

|

SU1796309A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| Устройство для гидростатического прессования | 1978 |

|

SU774750A1 |

| Гидравлический трубный пресс | 1975 |

|

SU556861A1 |

| ГОРИЗОНТАЛЬНЫЙ ТРУБОПРОФИЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1998 |

|

RU2139158C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

| Инструмент к прессу для гидростатического прессования изделий | 1980 |

|

SU984600A1 |

Изобретение относится к обработке металлов давлением и может быть использовано .при прессовании с активным трением. Цель изобретения - повьпиение качества изделий за счет обеспечения возможности плав- лого изменения скорости плунжера цилиндра подпора в процессе технологического хода. Технологическое усилие прессования создается ходом главного плунжера. Подпор осуществляется усилием подпорного цилиндра (1Щ), установленного на сливном плунжере. При прессовании рабочая жидкость отводится из рабочей полости Щ через гидро- отсекатель (Г) с автономным приводом, обеспечивающим возвратно-поступательное перемещение штока поршня и подпружиненного поршню золотника, размещенных в корпусе Г. Измерение частоты срабатывания Г и соответственно скорость перемещения плунжера ПЦ регулируется изменением скорости вращения исполнительног о механизма автономного привода Г. Устройство обе,спечивает возможность управления процессом обратного прессования при оптимальных технологических условиях. 4 ил. ш с/)

8 В 12 /0ч XnrWAI

Л /A Л

+

i

+

/

7 ;j

75 16 Щ

/

/

7 ;j

/7

Фие.1

W

Физ.2

Аэ1Ц Ая1ашИМш.,

12

Фи&.

16

| Теория и технология обработки металлов давлением | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| А.В | |||

| Крупина | |||

| - М.: Металлургия, 1975, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

Авторы

Даты

1989-02-23—Публикация

1987-04-23—Подача