Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления де -алей из металлических порошков-методом динамического горячего прессования.

Известна установка для динамического горячего пресссэвания -деталей из порошков, включающая пресс горячего прессования и поворотную платформу со штампами 13Недостатком такой.установки является то, что при повороте платформы не обеспечивается соосность полости матрицы,-штампа, лотков и толкателя для загрузки заготовки.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка для динамического горячего прессования деталей из порошковых заготовок, включающая пресс горючего прессования, поворотную ПЛИТУ со шт-ампами нагревательное устройство, толкатель и лоток для загрузки нагретых заготовок в ШТс1МП 2 ..

Данная установка характеризуется недостаточной надёжностью автоматизации работы в связи с тем, что при повороте штампу в рабочее положение, не может быть достигнуто совпадение осей полости матрища штампа, загрузочного лотка и толкателя, что необходимо ДЛЯ механизированной загрузки нагретых порошковых заготовок в матрицу штампа. .

Целью изобретения является повышение надежности работы установки.

-Указанная цель достигается тем, что установка для динамического го10рячего прессования деталей из порошкЬвых заготовок, включающая пресс горячего прессования, поворотную плиту со штгилпами, нагревательное устройство, толкатель и лоток для

15 загрузки нагретых заготовок в штамп, снабжена механизмом фиксации загрузочного лотка относительно штампа, выполненнь1м в виде установленного на лотке копира с прорезью, ориен20тирующего штока, смонтированного на толкателе, ролика, расположенного в прорези копира и укрейленного на штрке, и плит с направляющими коническими отверстиями под шток, причем лоток и толкатель снабжены шарнир25ным соединением,; а плиты с отверстия- , ми закреплены на штампа:.

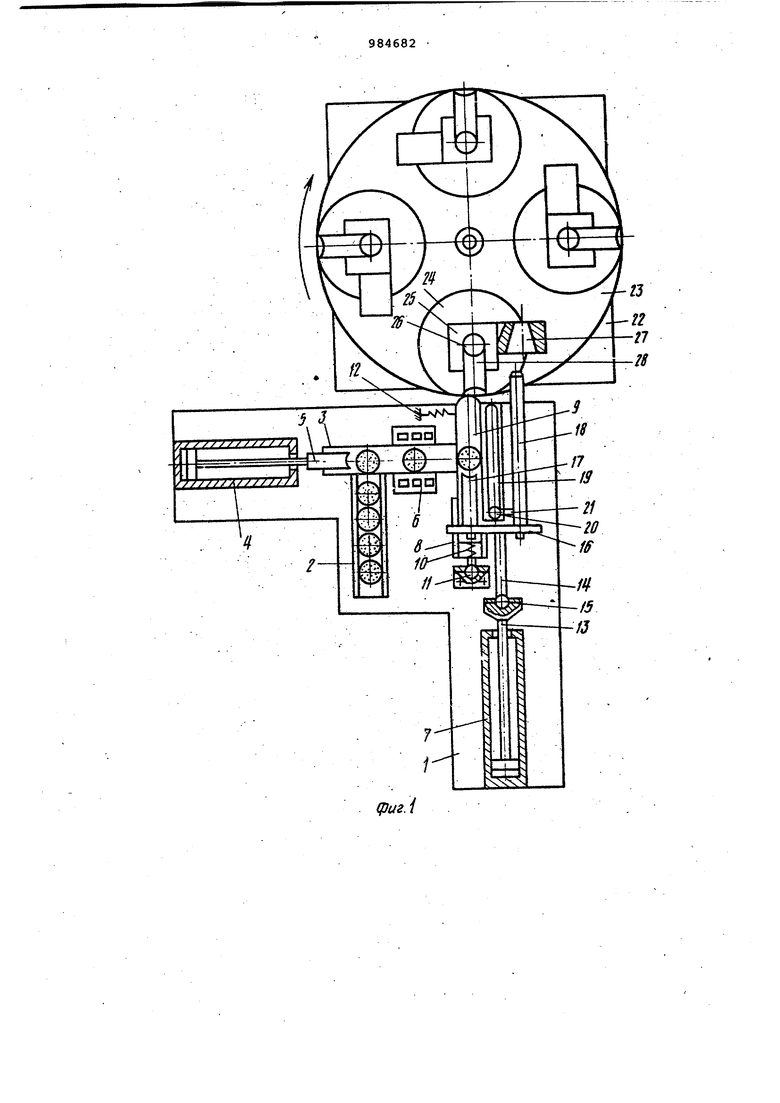

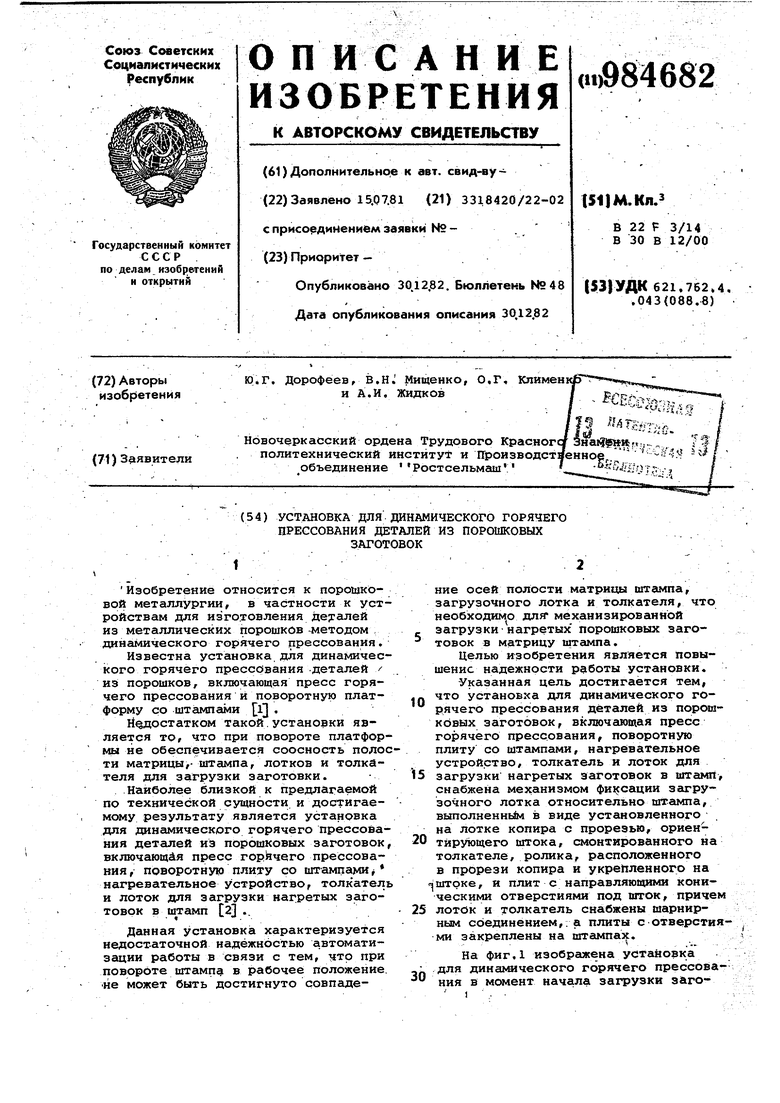

На фиг.1 изображена устайовка для динамического горячего прессова30ния в момент начала загрузки заготонки в зону штампа, вид сверху;

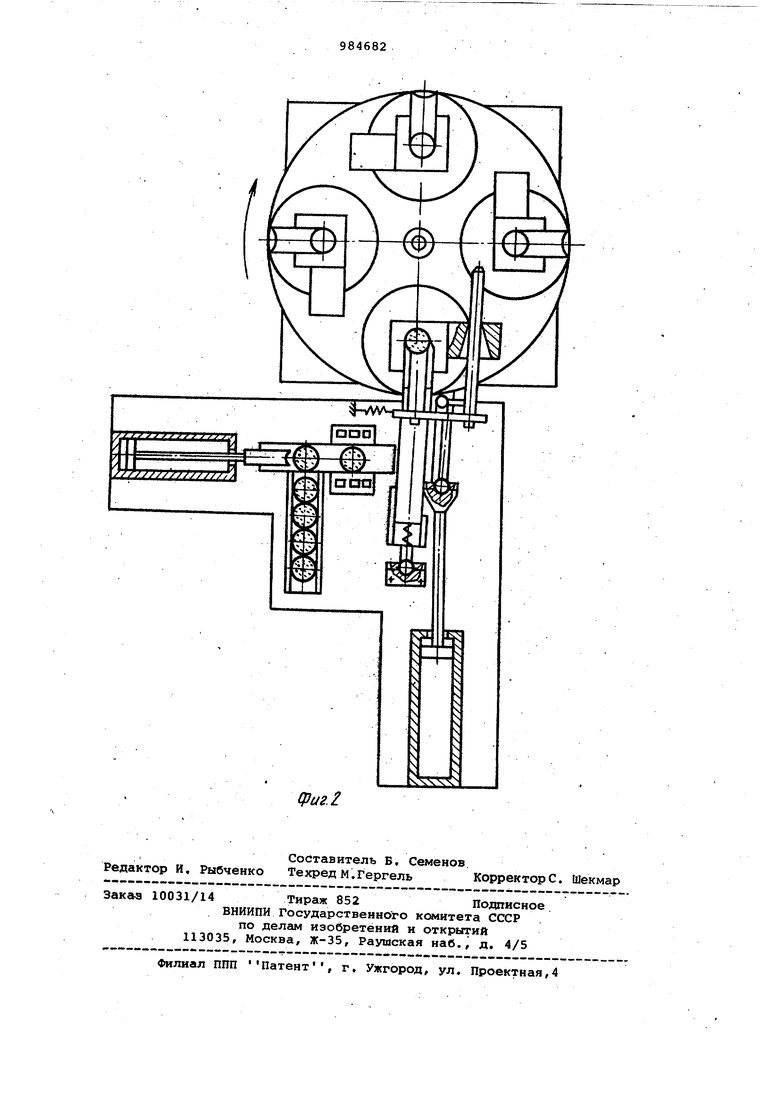

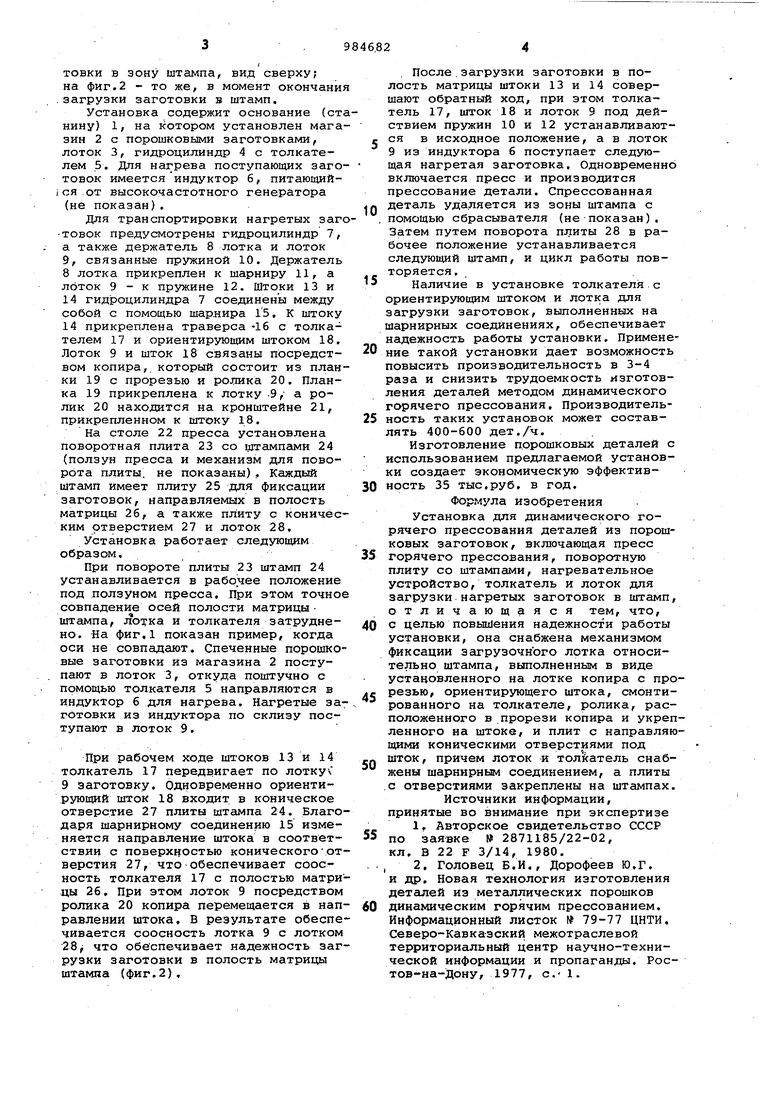

на фиг.2 - то же, в момент окончания

. загрузки заготовки в штамп.

Установка содержит основание (станину) 1, на котором установлен магазин 2 с порошковыми заготовками, лоток 3, гидроцилиндр 4 с толкателем 5, Для нагрева поступающих заготовок имеется индуктор б, питающийiся от высокочастотного генератора (не показан).

Для транспортировки нагретых заготовок предусмотрены гидроцилиндр 7, а также держатель 8 лотка и лоток 9, связанные пружиной 10. Держатель

8лотка прикреплен к шарниру 11, а лоток 9 - к пружине 12. Штоки 13 и 14 гидроцилиндра 7 соединены между собой с помощью шарнира 15, К штоку 14 прикреплена траверса 16 с толкателем 17 и ориентирующим штоком 18. Лоток 9 и шток 18 связаны посредством копира,, который с.остоит из планки 19 с прорезью и ролика 20. Планка 19 прикреплена к лотку .9, а ролик 20 находится на кронштейне 21, прикрепленном к штоку 18.

На столе 22 пресса установлена поворотная плита 23 со иггампами 24 (ползун пресса и механизм для поворота плиты, не показаны), Каждый штамп имеет плиту 25 для фиксации заготовок, направляемых в полость матрицы 26, а также плиту с коническим отверстием 27 и лоток 28,

Установка работает следующим образом.

При повороте плиты 23 штамп 24 устанавливается в рабочее положение под ползуном пресса. При этом точное совпадение осей полости матрицы штампа, лот:ка и толкателя затруднено. На фиг,1 показан пример, когда оси не совпадают. Спеченные порошковые заготовки из магазина 2 поступают в лоток 3, откуда поштучно с помощью толкателя 5 направляются в индуктор 6 для нагрева. Нагретые заготовки из индуктора по склизу поступают в лоток 9.

При рабочем ходе штоков 13 и 14 толкатель 17 передвигает по лоткуv

9заготовку. Одновременно ориентирующий шток 18 входит в коническое отверстие 27 плиты штампа 24. Благодаря шарнирному соединению 15 изменяется направление штока в соответствии с поверхностью коническогоотверстия 27, что обеспечивает соосность толкателя 17 с полостью матрицы 26, При этом лоток 9 посредством ролика 20 копира перемещается в направлении штока, В результате обеспечивается соосность лотка 9 с лотком 28 что обеспечивает надежность загрузки заготовки в полость матрицы штампа (фиг.2).

После.загрузки заготовки в полость матрицы штоки 13 и 14 совершают обратный ход, при этом толкатель 17, шток 18 и лоток 9 под действием пружин 10 и 12 устанавливаются в исходное положение, а в лоток 9 из индуктора 6 поступает следующая нагретая заготовка. Одновременно включается пресс и производится прессование детали. Спрессованная деталь удаляется из зоны штампа с помощью сбрасывателя (не показан). Затем путем поворота плиты 28 в рабочее положение устанавливается следующий штамп, и цикл работы повторяется.

Наличие в установке толкателя.с ориентирующим штоком и лотка для загрузки заготовок, выполненных на шарнирных соединениях, обеспечивает надежность работы установки. Применение такой установки дает возможность повысить производительность в 3-4 раза и снизить трудоемкость изготовления деталей методом динамического горячего прессования. Производительность таких установок может составлять 400-600 дет./ч.

Изготовление порошковых деталей с использованием предлагаемой установки создает экономическую эффективность 35 тыс.руб, в год.

Формула изобретения

Установка для динамического горячего прессования деталей из порошковых заготовок, включающая пресс горячего прессования, поворотную плиту со штампеили, нагревательное устройство, толкатель и лоток для за.гр;узки нагретых заготовок в штамп отличающаяся тем, что, с целью повышения надежности работы установки, она снабжена механизмом фиксации эагрузочного лотка относительно штампа, выполненным в виде установленного на лотке копира с прорезью, ориентирующего штока, смонтированного на толкателе, ролика, расположенного в прорези копира и укрепленного на штоке, и плит с направляющими коническими отверстиями под шток, причем лоток и толкатель снабжены шарнирным соединением, а плиты .с отверстиями закреплены на штампах

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР по заявке 2871185/22-02, кл, В 22 F 3/14, 1980, , 2, Головец Б,И., Дорофеев Ю,г, и др. Новая технология изготовления деталей из металлических порошков динамическим горячим прессованием. Информационный листок 79-77 ЦНТИ, Северо-Кавказский межотраслевой территориальный центр научно-технической информации и пропаганды, Ростов-на-Дону, 1977, с. 1.

(ригА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для динамического горячего прессования деталей из порошковых заготовок | 1984 |

|

SU1161246A1 |

| Установка для динамического горячего прессования деталей из металлического порошка | 1980 |

|

SU969461A1 |

| Автоматизированный агрегат для горячей штамповки | 1978 |

|

SU904860A1 |

| Устройство для динамического горячего прессования порошков | 1980 |

|

SU880629A1 |

| Штамп для динамического горячего прессования порошковых заготовок | 1984 |

|

SU1163998A1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1669620A1 |

| Роботизированная линия горячей штамповки | 1985 |

|

SU1355454A1 |

| УСТАНОВКА ГОРЯЧЕЙ ШТАМПОВКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2606823C2 |

| Автоматическая линия для получения поковок в форме тел вращения | 1986 |

|

SU1459811A1 |

| Штамп для динамического горячего прессования спеченных деталей | 1980 |

|

SU908527A1 |

Авторы

Даты

1982-12-30—Публикация

1981-07-15—Подача