N

ел

(

00 со

О5

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для механической обработки деталей | 1983 |

|

SU1135604A2 |

| Многопозиционный станок для двусторонней обработки деталей | 1982 |

|

SU1027014A1 |

| Устройство для изменения направления движения изделий | 1984 |

|

SU1222504A1 |

| Переналаживаемая автоматическая линия | 1990 |

|

SU1726206A1 |

| Агрегатный станок | 1986 |

|

SU1423348A1 |

| Станок для расточки отверстия под палец в поршнях | 1977 |

|

SU745599A1 |

| Автоматическая линия для механическойОбРАбОТКи дЕТАлЕй | 1979 |

|

SU831540A2 |

| АГРЕГАТНЫЙ СТАНОК С ЧПУ | 1991 |

|

RU2080974C1 |

| АГРЕГАТНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 2006 |

|

RU2357849C2 |

| Станок для изготовления гладких бус | 1977 |

|

SU768650A1 |

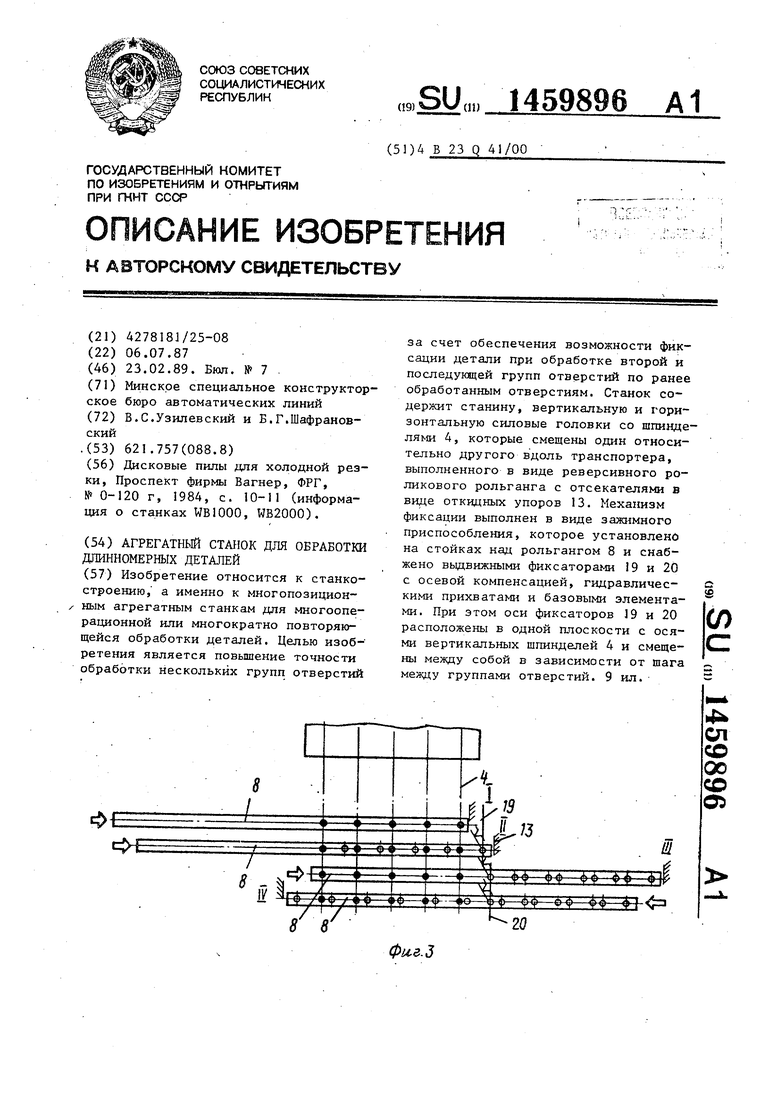

Изобретение относится к станкостроению, а именно к многопозиционным агрегатным станкам для многоопе- раг1ионной или многократно повторяющейся обработки деталей. Целью изоб- ретения является повьшение точности обработки нескольких групп отверстий за счет обеспечения возможности фиксации детали при обработке второй и последующей групп отверстий по ранее обработанным отверстиям. Станок содержит станину, вертикальную и горизонтальную силовые головки со шпинделями 4, которые смещены один относительно другого вдоль транспортера, выполненного в виде реверсивного роликового рольганга с отсекателями в виде откидных упоров 13. Механизм фиксации выполнен в виде зажимного приспособления, которое установлено на стойках над рольгангом 8 и снабжено выдвижными фиксаторами 19 и 20 с осевой компенсацией, гидравлическими прихватами и базовыми элементами. При этом оси фиксаторов 19 и 20 расположены в одной плоскости с осями вертикальных шпинделей 4 и смещены между собой в зависимости от шага между группами отверстий. 9 ил. (Л

фи,г.З

Изобретение относится к станкостроению,, а именно к многопозиционным агрегатным станкам для многооперационной или многократно повторяю- щейся обработки деталей.

Цель изобретения - повышение точности обработки нескольких групп отверстий за счет, обеспечения возможности фиксации детали при обработке второй и последующей групп отверстий по ранее обработанным отверстиям.

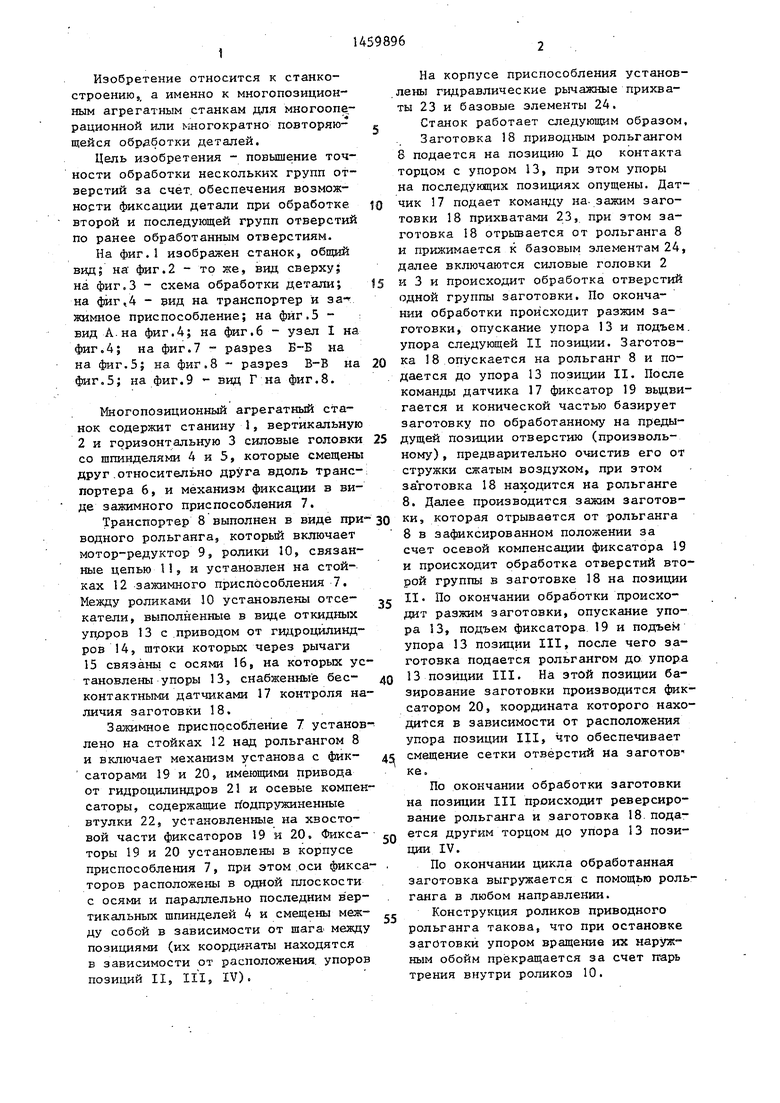

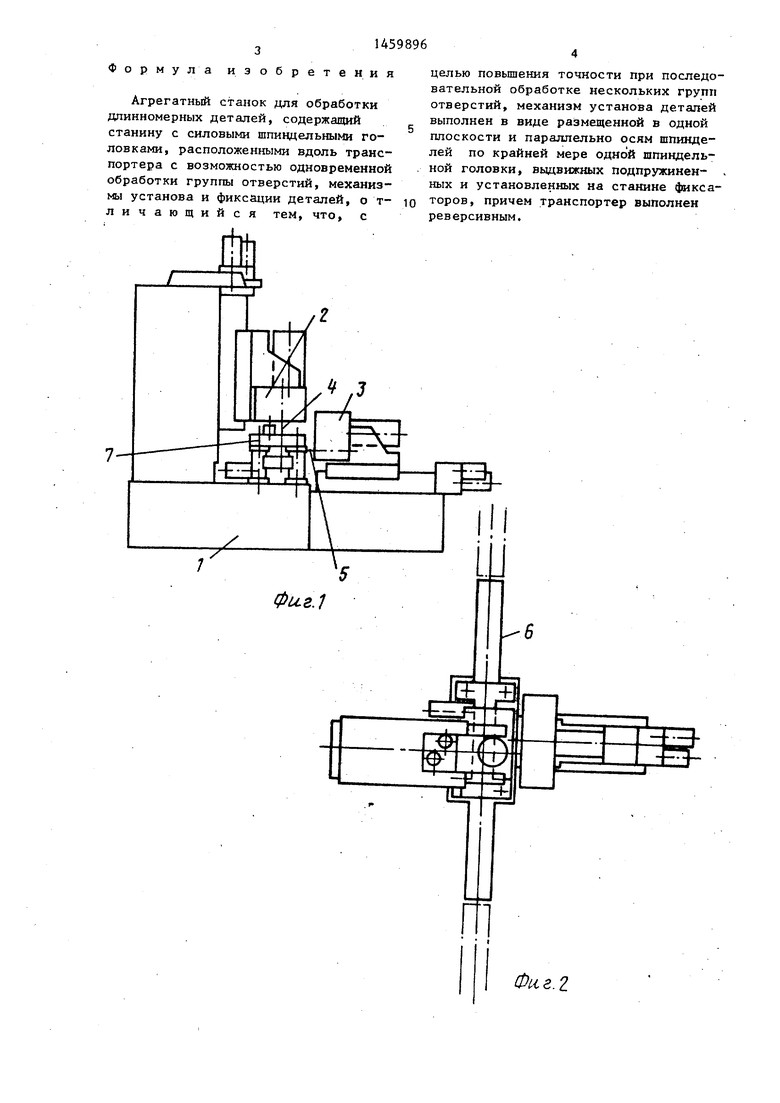

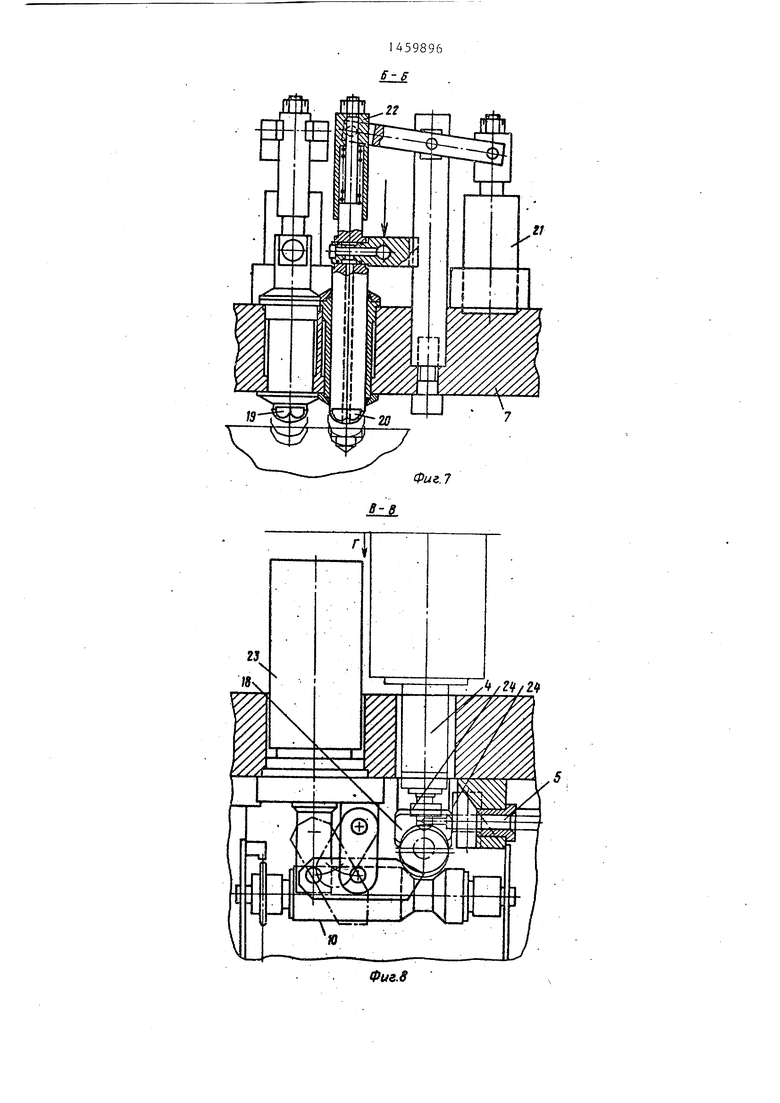

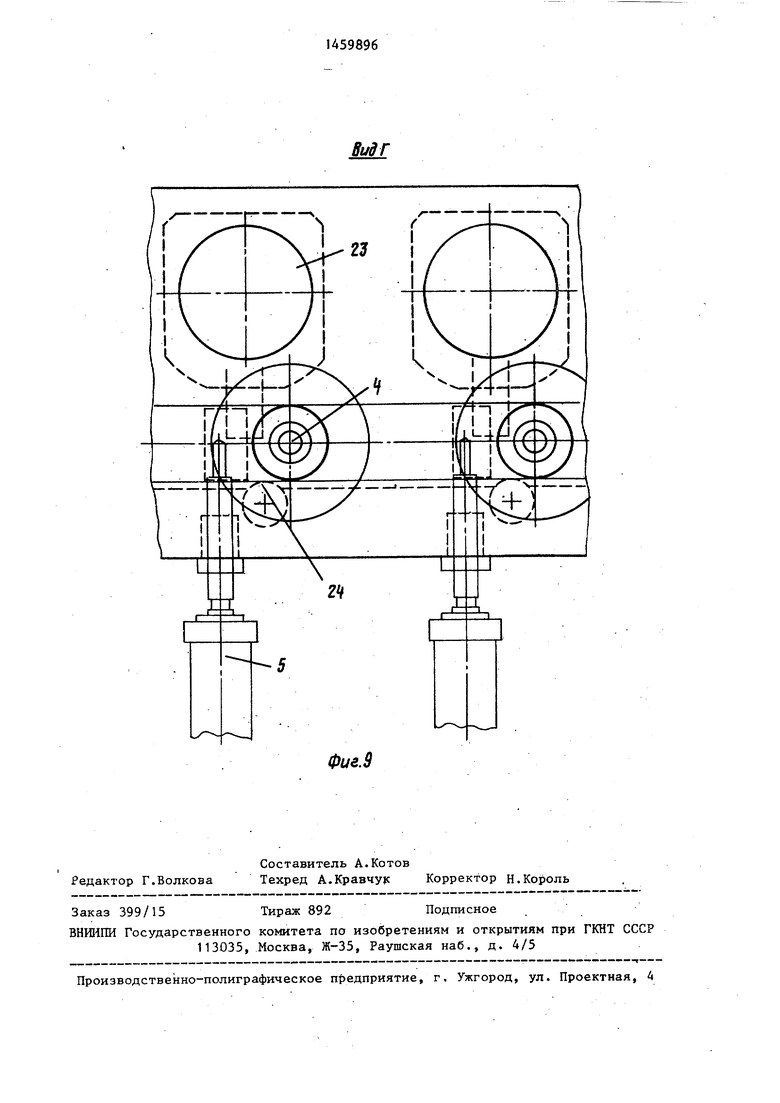

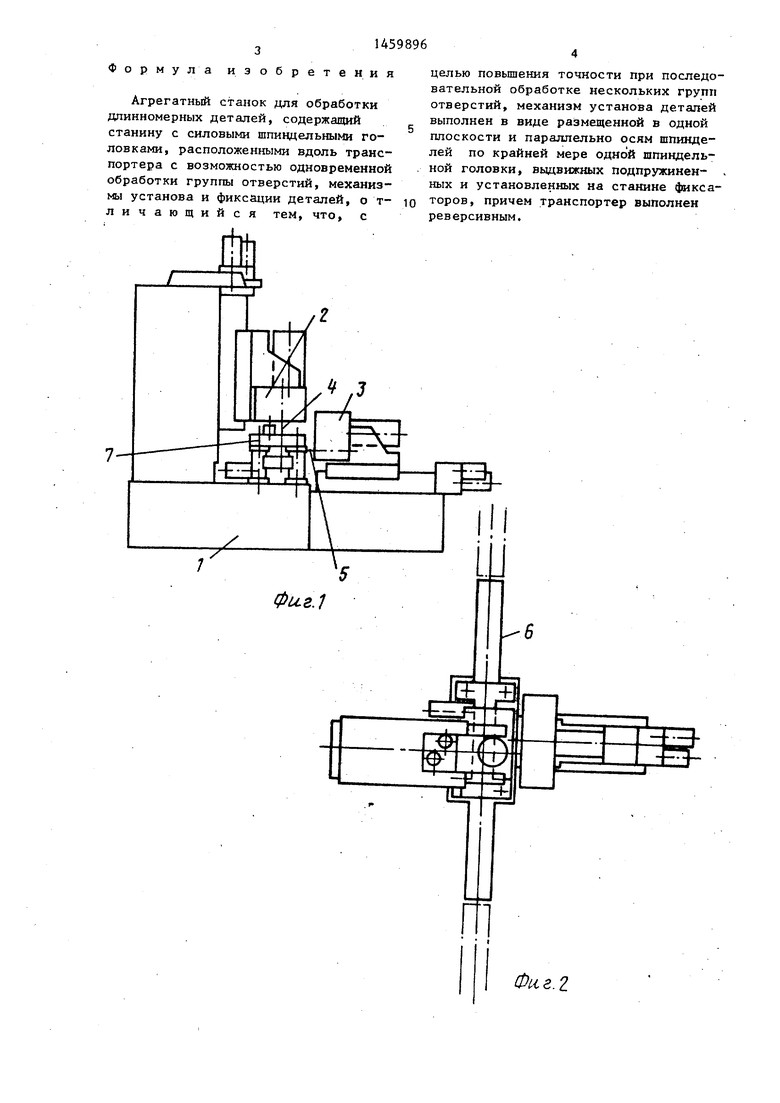

На фиг.1 изображен станок, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - схема обработки детали; на фиг,4 - 5ИД на транспортер и за- жимное приспособление; на фиг,5 - вид А.на фиг.4; на фиг.6 - узел I на фиг.4; на фиг.7 - разрез Б-Б на на фиг.5; на фиг.8 - разрез В-В на фиг,5; на фиг.9 - вид Г на фиг.8.

Многопозиционный агрегатный станок содержит станину 1, вертикальную 2 и горизонтальную 3 силовые головки со шпинделями 4 и 5, которые смещены друг.относительно друга вдоль транспортера 6, и механизм фиксации в виде зажимного приспособления 7.

Транспортер 8 выполнен в виде при водного рольганга, который включает мотор-редуктор 9, ролики 10, связанные цепью П, и установлен на стойках 12 приспособления 1. Между роликами 10 установлены отсе- катели, выполненные в виде откидных упоров 13 с .приводом от гидроцилиндров 14, штоки которых через рычаги 15 связаны с осями 16, на которых установлены упоры 13, снабженные бес- контактными датчиками 17 контроля наличия заготовки 18.

Зажимное приспособление 7 установлено на стойках 12 над рольгангом 8 и включает механизм установа с фик- саторами 19 и 20, имеющими привода от гидроцилиндров 21 и осевые компенсаторы, содержащие г одпружиненные втулки 22, установленные на хвостовой части фиксаторов 19 и 20. Фикса- торы 19 и 20 установлены в корпусе приспособления 7, при этом оси фикс торов расположены в одной плоскости с осями и параллельно последним в ер тикальных шпинделей 4 и смещены меж ду собой в зависимости от щага межд позициями (их координаты находятся в зависимости от расположения, упоро позиций II, III, IV).

На корпусе приспособления установлены гидравлические рычажные прихваты 23 и базовые элементы 24.

Станок работает следующим образом. Заготовка 18 приводным рольгангом 8 подается на позицию I до контакта торцом с упором 13, при этом упоры на последукщих позициях опущены. Датчик 17 подает команду на- зажим заготовки 18 прихватами 23, при этом заготовка 18 отрьюается от рольганга 8 и прижимается к базовым элементам 24, далее включаются силовые головки 2 и 3 и происходит обработка отверстий одной группы заготовки. По окончании обработки происходит разжим заготовки, опускание упора 13 и подъем упора следующей II позиции. Заготовка 8 опускается на рольганг 8 и подается до упора 13 позиции II. После команды датчика 17 фиксатор 19 вьщви- гается и конической частью базирует заготовку по обработанному на предыдущей позиции отверстию (произвольному) , предварительно очистив его от стружки сжатым воздухом, при этом за готовка 18 находится на рольганге 8. Далее производится зажим заготовки, которая отрывается от рольганга 8 в зафиксированном положении за счет осевой компенсации фиксатора 19 и происходит обработка отверстий второй группы в заготовке 18 на позиции II. По окончании обработки происходит разжим заготовки, опускание упора 13, подъем фиксатора 19 и подъем упора 13 позиции III, после чего заготовка подается рольгангом до упора 13 позиции III. На этой позиции базирование заготовки производится фиксатором 20, координата которого находится в зависимости от расположения упора позиции III, что обеспечивает смещение сетки отверстий на заготов ке.

По окончании обработки заготовки на позиции III происходит реверсирование рольганга и заготовка 18. подается другим торцом до упора 13 позиции IV.

По окончании цикла обработанная заготовка выгружается с помощью рольганга в любом направлении.

Конструкция роликов приводного рольганга такова, что при остановке заготовки упором вращение их наружным обойм прекращается за счет п-арь трения внутри роликоз 10.

Формула изобретения

Агрегатный станок для обработки длинномерных деталей, содержащий станину с силовыми шпиццельными головками, расположенными вдоль транспортера с возможностью одновременной обработки группы отверстий, механизмы установа и фиксации деталей, о т- личающийся тем, что, с

целью повышения точности при последовательной обработке нескольких групп отверстий, механизм установа деталей выполнен в виде размещенной в одной плоскости и параллельно осям шпинделей по крайней мере одной шпиндельной головки, вьщвижных подпружиненных и установленных на станине фиксаторов, причем транспортер выполнен реверсивным.

Фиг.г

ITU

§

Ж

(5 Ф L ffl

@ @ ©

.m.

|А|

/3

a

ja

@ ©

3

tip

ые. цд

4fc

rV /-V

IS

M.

rT 4

12

a

;

v

Физ.В

Фие.7

Фие.9

| Дисковые пилы для холодной резки, Проспект фирмы Вагнер, ФРГ, №0-120 г, 1984, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1989-02-23—Публикация

1987-07-06—Подача