(54) СТАНОК ДЛЯ РАСТОЧКИ ОТВЕРСТИЯ ПОД ПАЛЕЦ В ПОРШНЯХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для расточки отверстия под палец в поршнях | 1973 |

|

SU452440A1 |

| Способ обработки деталей типа поршней и автоматическая линия для его осуществления | 1987 |

|

SU1530413A1 |

| Станок для фрезерования односторонних скосов на торцах зубьев шестерен | 1977 |

|

SU738791A1 |

| Автоматическая линия для механической обработки деталей | 1976 |

|

SU580975A1 |

| АГРЕГАТНЫЙ СТАНОК | 1969 |

|

SU241920A1 |

| Многопозиционный станок | 1984 |

|

SU1258674A1 |

| Многооперационный станок | 1986 |

|

SU1351738A1 |

| Загрузочное устройство для поршней | 1984 |

|

SU1164034A1 |

| Устройство для расточки | 1983 |

|

SU1133034A1 |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1328138A1 |

1

Изобретение относится к обработке металлов резанием, а более точно к расточным или сверлильным станкам специального назначения, и может быть применено для автоматизации расточки отверстия под палец у всех типов поршней.

Известны станки для расточки отверстия под палец в поршнях, содержащие размещенные на станине шпиндельные агрегатные головки, количество которых соответствует числу рабочих позиций, подпружиненные упоры для поджима к опорам обрабатываемых деталей , подвижные и неподвижные губки для зажима последних и приспособления для ориентации обрабатываемых деталей 1.

Недостатком известных станков является невысокая точность ориентации поршней в угловом положении, что снижает точность обработки отверстий под палец в поршнях.

Целью изобретения является повышение точности обработки.

Для этого рабочие поверхности подвижных и неподвижных губок для зажима расположены параллельно и оппозитно относительно осей

шпинделей, приспособления для ориентации деталей выполнены в виде размешенных на подвижных губках упругих пластин для контакта с внутренними бобышками поршней, а подпружиненные упоры и опоры расположены симметрично относительно вертикальной плоскости, проходящей через ось шпинделя агрегатной головки.

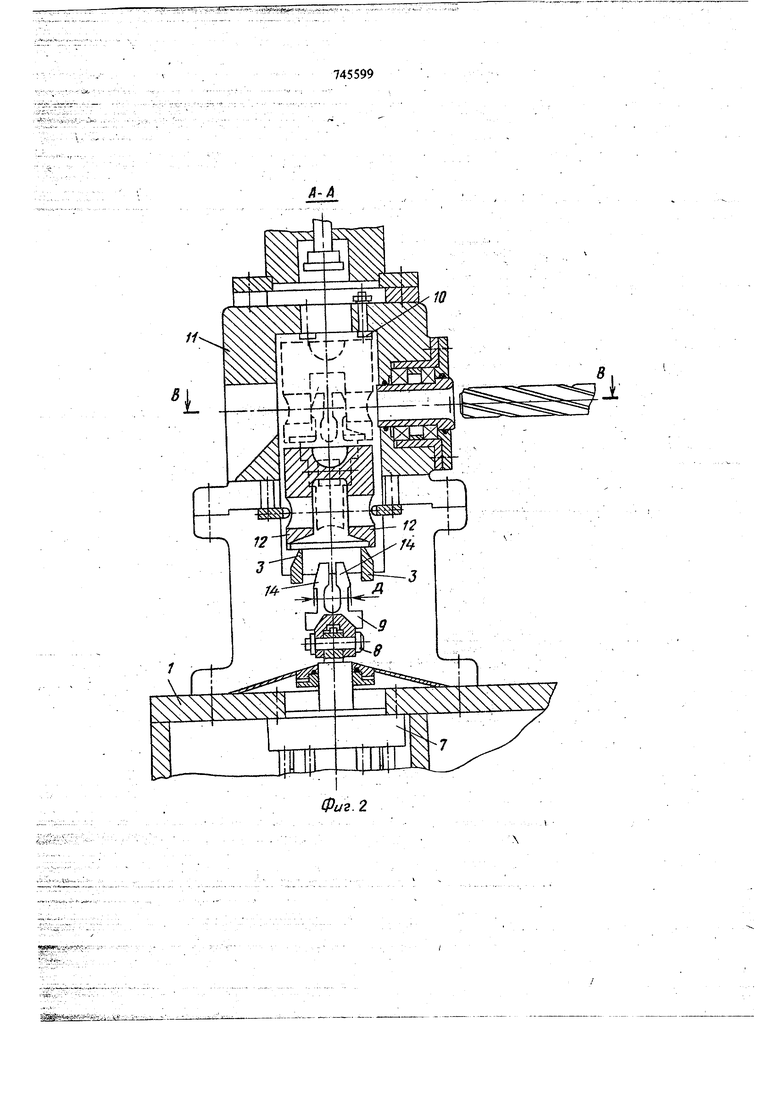

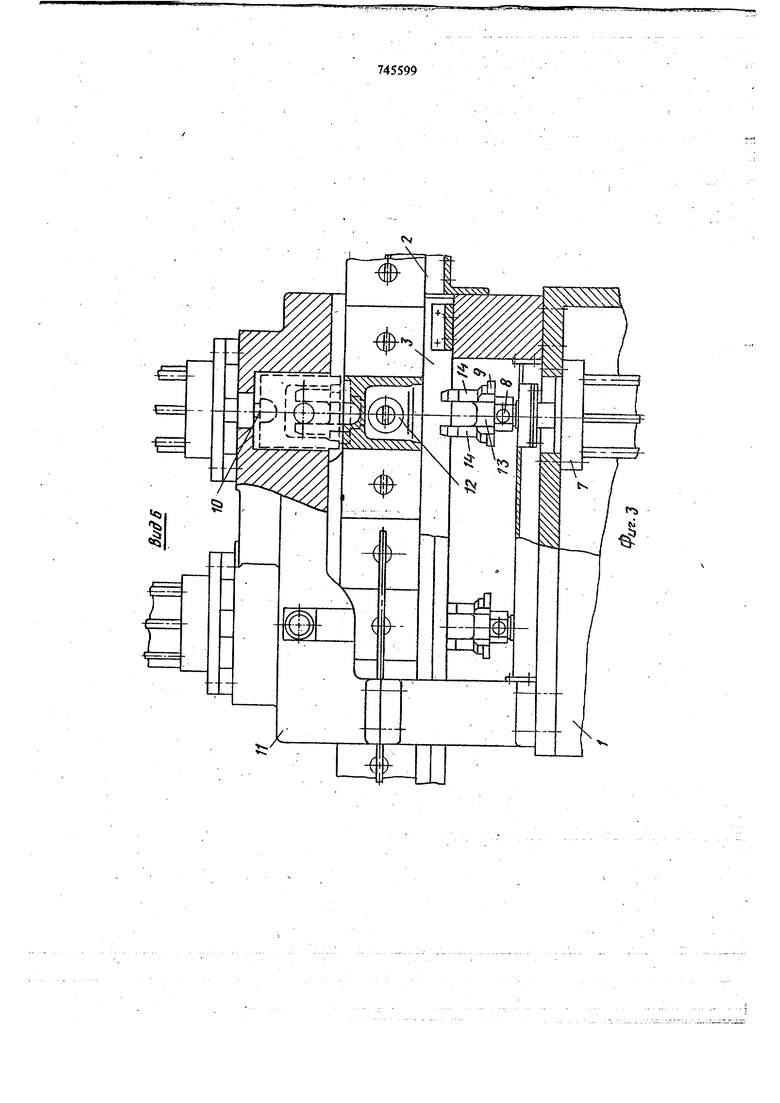

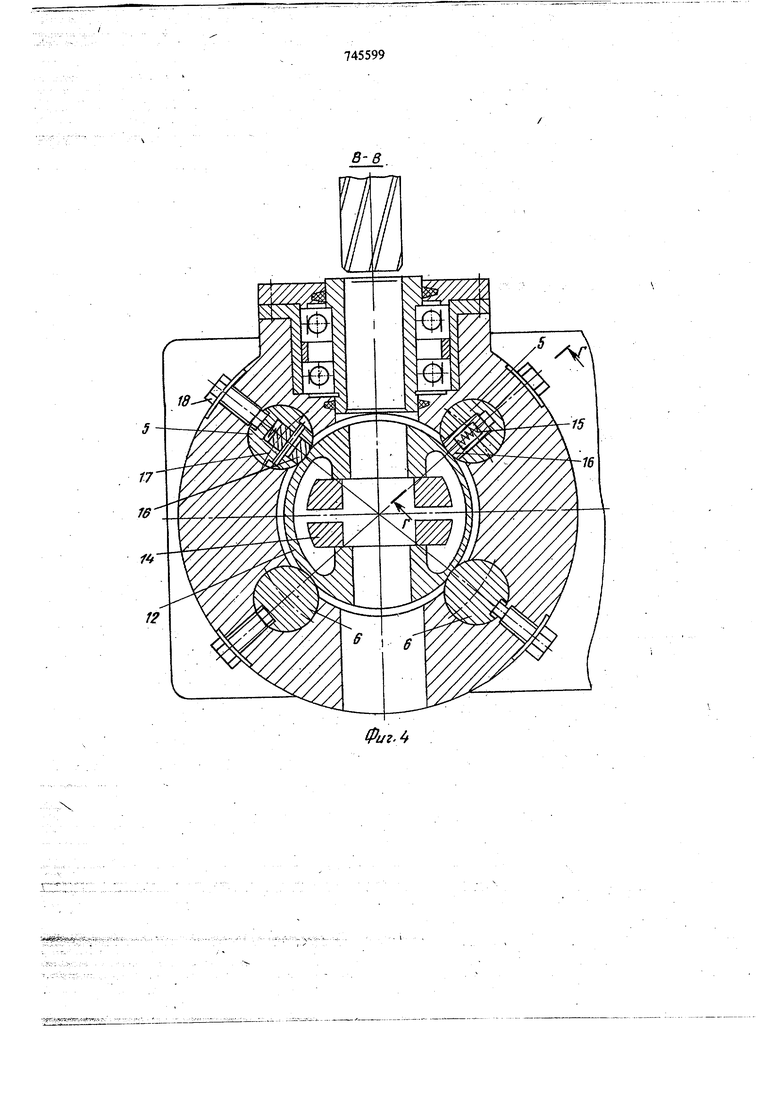

На фиг. 1 изображен вид сверху предлагаемого станка; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - вид Б фиг. 1; на фиг. 4 - разрез В-В фиг. 2; на фиг. 5 - разрез Г-Г фиг.4; на фиг. 6 - схема перемещения поршней для двухпозиционного станка.

Станок для расточки отверстия под палец содержит станину 1, на которой расположено устройство для подачи обрабатываемых деталей в виде шагового транспортера 2 и направляющих 3. На направляющих 3 обрабатываемые детали-поршни установлены вплотную друг к другу. По одну сторону шагового транспортера 2 вдоль направляюших 3 укреплены шпиндельные агрегзтные головки 4 и подпружиненные упоры 5, а по другую - опоры 6. Подпружиненные упоры 5 и опоры 6 расположены симметрично относительно вертикальной плоскости, гфоходящей через ось шпинделя агрегатной головки 4. В центре каждой рабочей позиции между направляю1дами 3 укреплен вертикально расположенный гидроцилиндр 7, на штоке которого yctaнoвлeнa с возможйостью качшия вок руг оси 8 подвижная губка 9. Соосно гидроцилшздру 7 расположена неподвижная губка 10, жестко закрепленная на П-образной раме 11, в свою очередь, укрепленной, на ста ниие 1 и расположенной таким образом, что в - еепроеме размещено устройство для подачи сбрабатываемых деталей. Однако из расположенных напротив друг друга губок, например подвижная губка 9, им ет приспособленке для ориентации деталей. В рабочем положении это приспособление размещено между бобышками 12 поршня. При этом каждое приспособление для ориентации деталей выполнено, например, в виде имеющих паз 13 дяя 1шструмента упругих пластин 14 с умень тё1Ш Шс €ШШгШ вместамс подвижными губками 9 для придания пластина 14 упругих свойств. Рабочие поверхности подвижных и неподвиж ных губок для зажима расположены парал латйно и оппозитно относительно осей пшиндел Тол1цина Д приспособления для ориентащш больше расстояния между бобышками 12 поршня на величину, равную 0-2 мм. В корпусе упора 5 установлены подпружиненные пружинами 15 плоские толкатели 16, ограниченные от выпадания штифтами 17. Для ориентации упоров 5 и опор 6 и нх фиксации в необходимом положении служат винты 18. Корпус опоры 6 аналогичен корпусу упора 5 и раГзлЖШся лишь отсутствием толкателей 16, пружин 15, штифтов 17. Станок работает следующим образом. Шаговый транспортер 2 устройства для Податадеталей перемещает предварительно сорйейтИрйвашые порщни по направляющим 3 в Зону рабочих позиций. Каждый поршень посту только на одну позицию обработки, которых может: быть йёёко Ль кй в зависимости . от желаемой ПрййзвОдитеЛьности станка и обрабатывается только на ней. Это .достигнуто благодаря ycTaiioBKe поршней, На направляющи 3 впйсУт друг к: другу, а также тем, что расстояние между рабочими позициями больше шага транспортера 2 на величину, равную диа Метру поршня, а шаг транспортера 2, в свою ,1бШзйн сдиаметром пбршня следующи еоотноц1ением: t d- n. где t - шаг транспортера; d- диаметр поршня; n - число рабочих позиций. Подав поршни в зоне рабочих позиций, транспортер 2 назКИМает на путевой выключатель (не показан), установленный на станине 1 в конце хода штанги транспортера 2. Выдается команда на отвод штанги транспортера 2 назаДиоднЬЪремейно на перемещение штоков гидроцилиндра 7 вверх. При зтом упругие пластины 14 Входят во внутреннюю полость поршней й 31йШаютпространство Между их ёобьпиками. 12, Окончательно ориентируя поршни тгугяошм положении; поршни перемещаются вверх, опираясь торцами на подвижные губки 9, а юбкой контактируя с подпружине1шыми упорами 5 и опорами 6. Э случае, если наружный диаметр какого-либо из поршней окажется больше, чем другие, подпру-. жинешц ш упор 5 переместится, сжимая свою пружину. Подпружиненные упоры 5 прижимают порш-. ни к опорам 6, ориентируя послед1ше в вертикальной плоскости, проходящей через ось шпиндельной агрегатной головки 4. При дальнейшем ходе штока гидроцилиндра поршеш дном упирается в неподвижную губку 10, чем достигается его зажим и выдерживание заданного размера от дна поршня до оси расточки. Осуществляется процесс обработки. После окончания обработки подается команда на опускание штоков цилиндров 7 в исходное положение. При зтом обработанные поршни перШеЩаютсЯ вниз, контактируют с направляющими 3 и Занимают исходное положение на них. При достижении штоками цилиндров 7 крайнего нижнего положения подается команда на включение шагового транспортера 2, который удаляет из зоны рабочих позиций обработанные порШнй, а на их место подает заготовки. Затем цикл работы повторяется. Формула изобретния Станок для расточки отверстия под палец в поршнях, содержавши размещенные на станине шпинДельшь1б агрегатные головки, количество которых соответствует числу рабочих позиций, подпрушшенные упорь для поджима k опорам обрабатываемых деталей, подвижные и неподвижные губки для зажима поб1едних и приспособления для ориентации обрабатываемых деталей, о т ли ч а ю щ и и с я тем, что, с целью повьпиения точности обработки.

5745599

рабочие поверхности подвижных и неподвшшыхи опоры расположень симметрично относительгубок для зажима расположены параллельноно вертикальной плоскости, проходящей через

и ошюзитно относительно осей шпинделей,ось шпинделя агрегатной головки, приспособления для ориентации деталей выпол-Источники информации,

нены в виде-размещенных на подвижных губ- jпринятые во внимание при экспертизе

ках упругих пластин для контакт с внутренними1. Авторское свидетельство СССР

бобьшлсами поршней, а подпружиненные упорыfP 452440, кл. В 23 В 41/00, 1973.

Фиг. 2

Авторы

Даты

1980-07-05—Публикация

1977-10-17—Подача