Изобретение относится к контактно-тепловой сварке пластмасс, а именно к устройствам для изготовления ковров из рулонных термопластичных материалов, преимущественно из линолеума, может быть использовано в конвейерных линиях для изготовления ковров размером «на комнату в заводских условиях и является усовершенствованием известного устройства по авт. св. № 1204398.

Цель изобретения - повышение качества сварного шва путем точной установки инструмента на кромке свариваемого материала.

Цель достигается тем, что устройство для контактно-тепловой сварки термопластов снабжено механизмами ориентации сварочного инструмента,взаимодействующими с крайними вертикальными стойками поворот- ,ного барабана.

Механизм ориентации выполнен в виде пазового кулачка с размещенным внутри него роликом, закрепленным на вертикальной стойке, установлен на неподвижной опоре с возможностью поворота и снабжен фиксатором положения.

Снабжение устройства механизмами ориентации исключает раскачивание траверсы при подъеме-опускании за счет закрепления ролика на крайних вертикальных стойках и размещения его внутри паза кулачка, радиус кривизны которого идентичен радиусу движения сварочного инструмента, вследствие чего осуществляется его строгая ориентация относительно кромок свариваемых полотнищ линолеума.

При изменении длины вертикальных стоек с роликом положение ролика также изменяется, но благодаря тому, что пазовый кулачок установлен с возможностью поворота на неподвижной опоре, изменяя его положение относительно установившегося положения ролика и зафиксировав это положение фиксатором, исключается нарушение первоначальной установки положения сварочного инструмента. Все это значительно сказывается на качестве сварного шва.

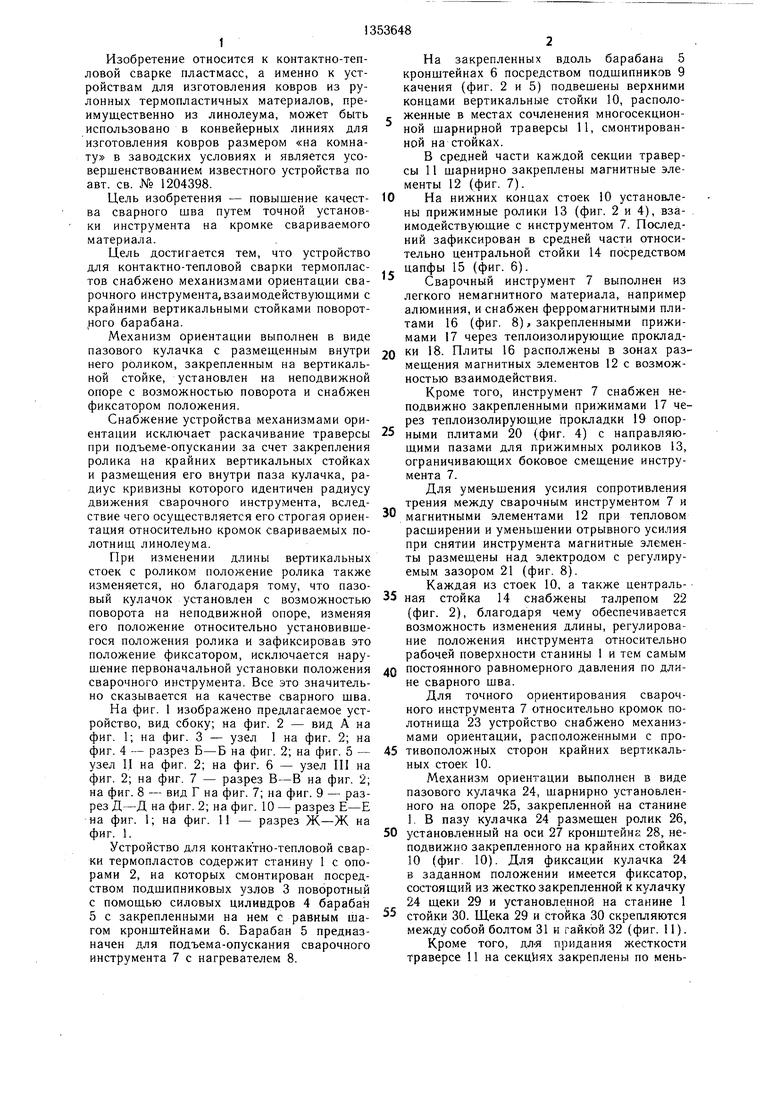

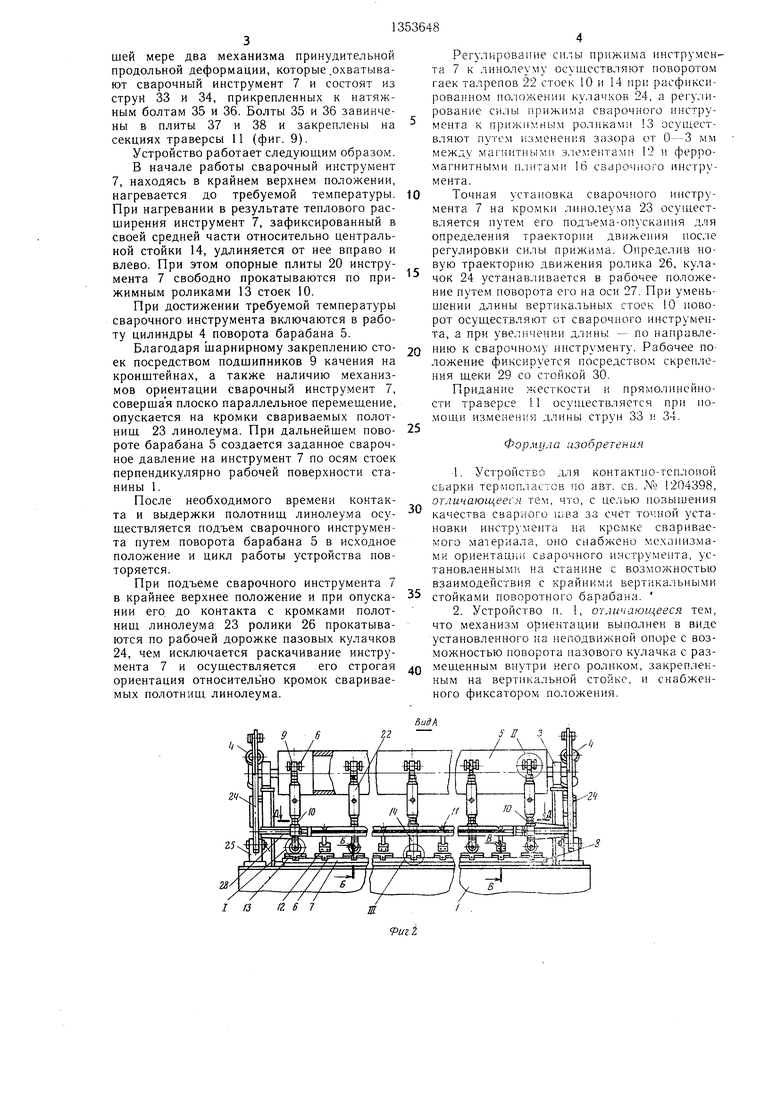

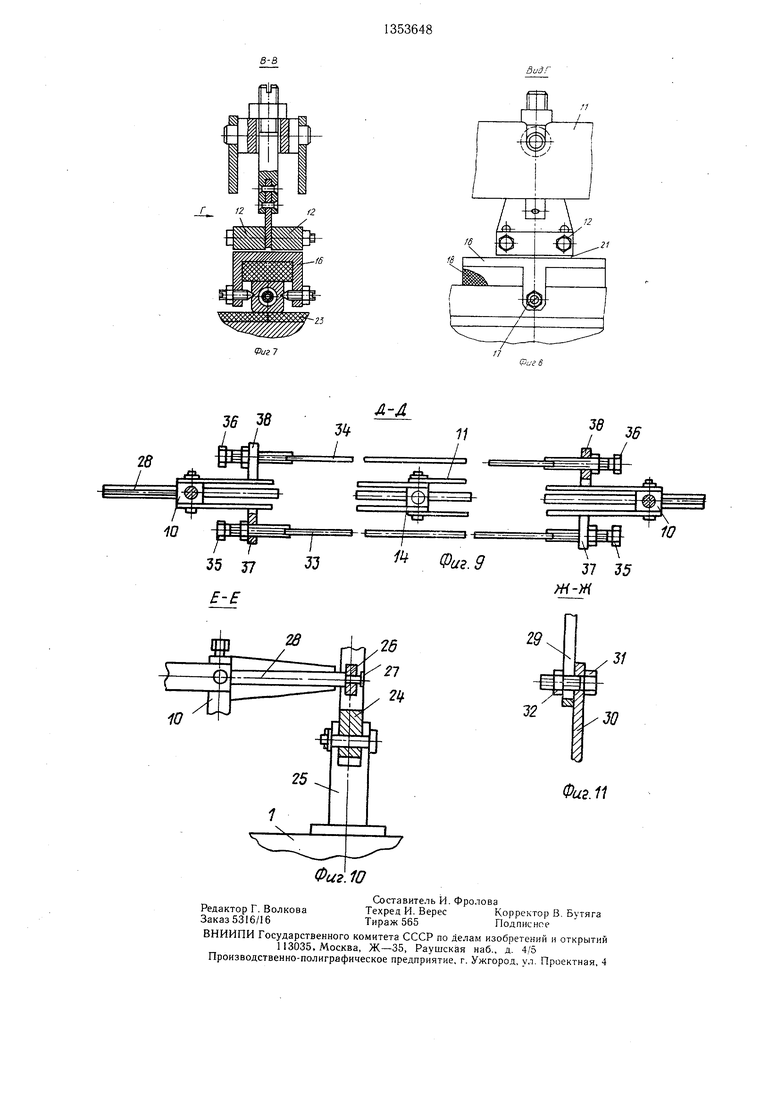

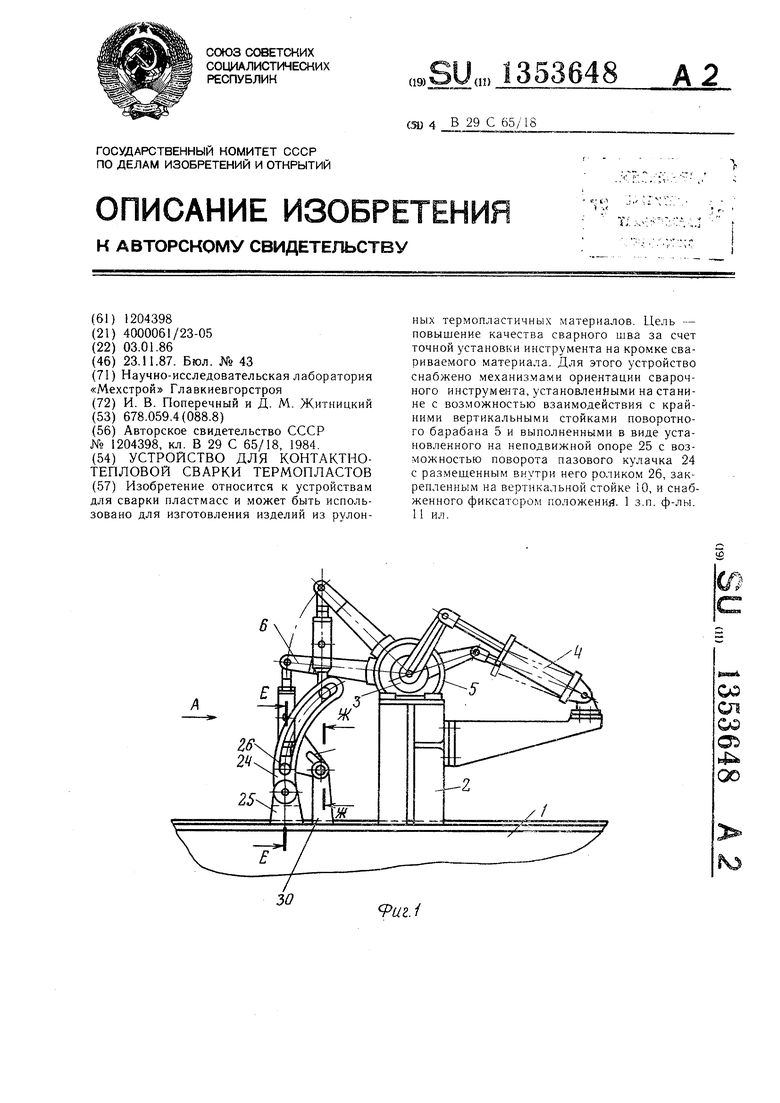

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на

На закрепленных вдоль барабана 5 кронштейнах 6 посредством подшипников 9 качения (фиг. 2 и 5) подвешены верхними концами вертикальные стойки 10, располос женные в местах сочленения многосекционной шарнирной траверсы 11, смонтированной на стойках.

В средней части каждой секции траверсы И шарнирно закреплены магнитные элементы 12 (фиг. 7).

10 На нижних концах стоек 10 установлены прижимные ролики 13 (фиг. 2 и 4), взаимодействующие с инструментом 7. Последний зафиксирован в средней части относительно центральной стойки 14 посредством

. цапфы 15 (фиг. 6).

Сварочный инструмент 7 выполнен из легкого немагнитного материала, например алюминия, и снабжен ферромагнитными плитами 16 (фиг. 8), закрепленными прижимами 17 через теплоизолирующие проклад20 ки 18. Плиты 16 располжены в зонах размещения магнитных элементов 12 с возможностью взаимодействия.

Кроме того, инструмент 7 снабжен неподвижно закрепленными прижимами 17 через теплоизолируюш,ие прокладки 19 опор25 ными плитами 20 (фиг. 4) с направляющими пазами для прижимных роликов 13, ограничивающих боковое смещение инструмента 7.

Для уменьшения усилия сопротивления трения между сварочным инструментом 7 и магнитными элементами 12 при тепловом расширении и уменьшении отрывного усилия при снятии инструмента магнитные элементы размешены над электродом с регулируемым зазором 21 (фиг. 8).

Каждая из стоек 10, а также централь35 ная стойка 14 снабжены талрепом 22 (фиг. 2), благодаря чему обеспечивается возможность изменения длины, регулирование положения инструмента относительно рабочей поверхности станины 1 и тем самым

40 постоянного равномерного давления по длине сварного шва.

Для точного ориентирования сварочного инструмента 7 относительно кромок полотнища 23 устройство снабжено механизмами ориентации, расположенными с про30

фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - 45 тивоположных сторон крайних вертикальузел II на фиг. 2; на фиг. 6 - узел III на фиг. 2; на фиг. 7 - разрез В-В на фиг. 2; на фиг. 8 - вид Г на фиг. 7; на фиг. 9 - разрез Д-Д на фиг. 2; на фиг. 10 - разрез Е-Е на фиг. 1; на фиг. 1 - разрез Ж-Ж на фиг. 1.

Устройство для контактно-тепловой сварки термопластов содержит станину I с опорами 2, на которых смонтирован посредством подшипниковых узлов 3 поворотный с помощью силовых цилиндров 4 бараба 5 с закрепленными на нем с равным шагом кронштейнами 6. Барабан 5 предназначен для подъема-опускания сварочного инструмента 7 с нагревателем 8.

ных стоек 10.

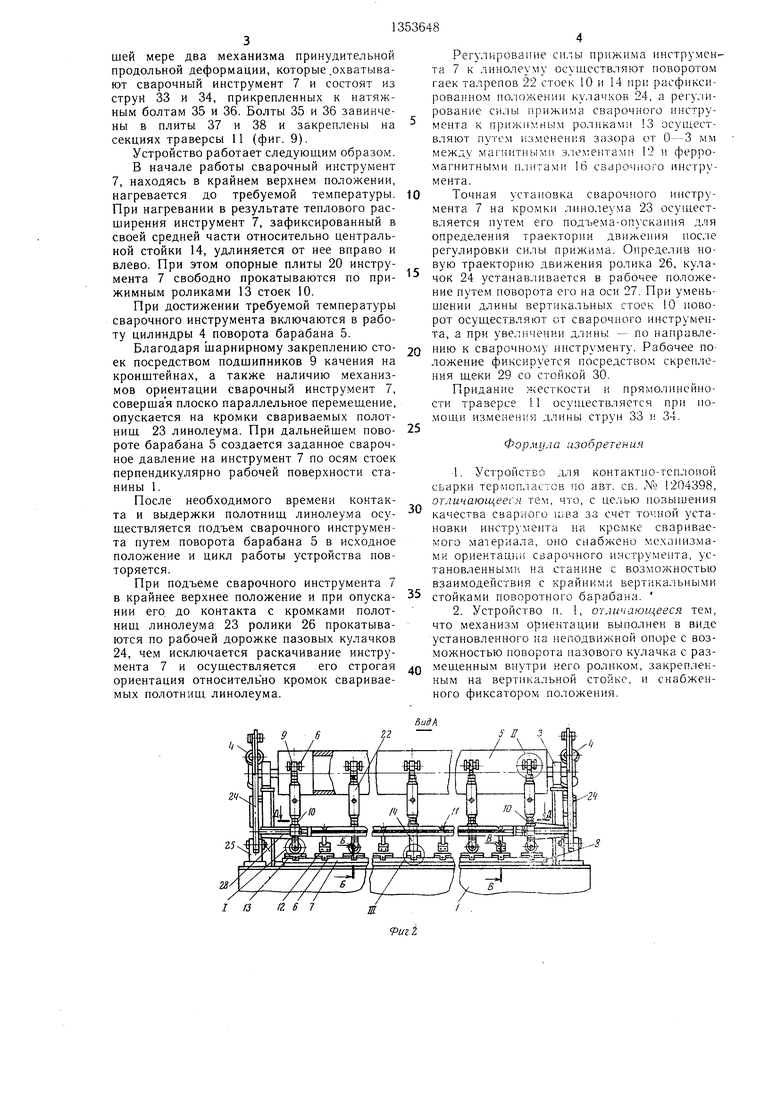

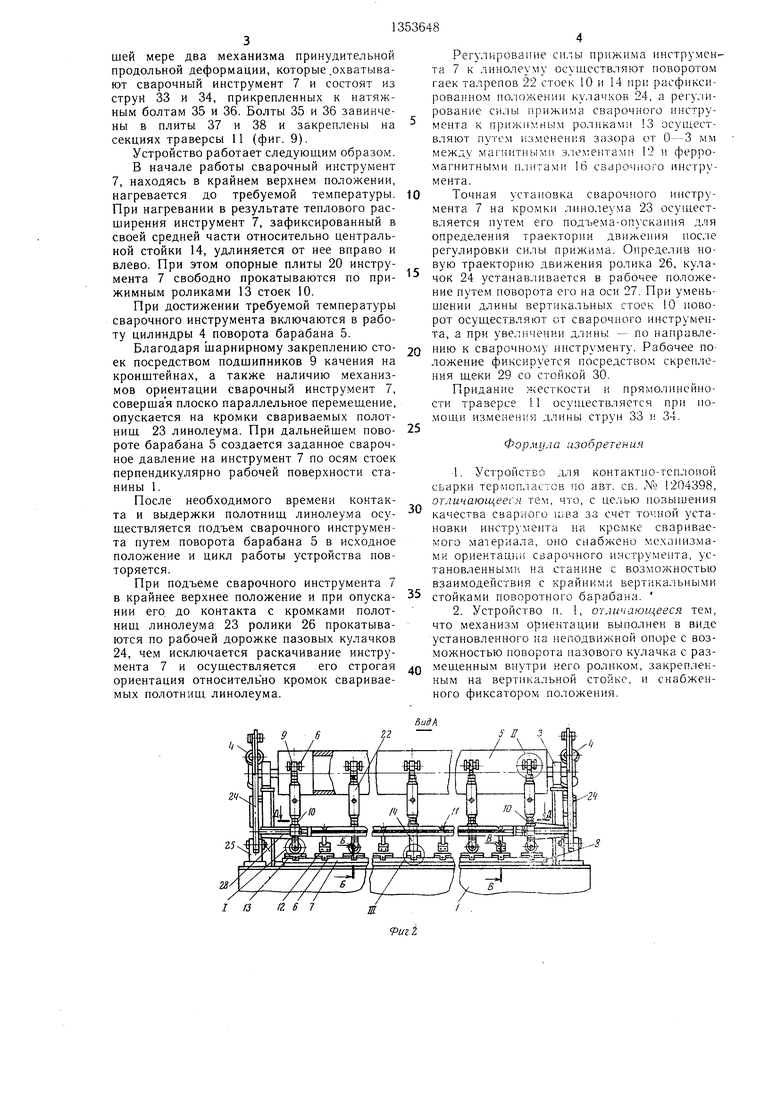

Механизм ориентации выполнен в виде пазового кулачка 24, шарнирно установленного на опоре 25, закрепленной на станине 1, В пазу кулачка 24 размещен ролик 26,

50 установленный на оси 27 кронштейна 28, неподвижно закрепленного на крайних стойках 10 (фиг 10). Для фиксации кулачка 24 в заданном положении имеется фиксатор, состоящий из жестко закрепленной к кулачку 24 щеки 29 и установленной на станине 1

5 стойки 30. Щека 29 и Стойка 30 скрепляются

между собой болтом 31 и гайкой 32 (фиг. П).

Кроме того, дл-я придания жесткости

траверсе 11 на секциях закреплены по меньНа закрепленных вдоль барабана 5 кронштейнах 6 посредством подшипников 9 качения (фиг. 2 и 5) подвешены верхними концами вертикальные стойки 10, располос женные в местах сочленения многосекционной шарнирной траверсы 11, смонтированной на стойках.

В средней части каждой секции траверсы И шарнирно закреплены магнитные элементы 12 (фиг. 7).

0 На нижних концах стоек 10 установлены прижимные ролики 13 (фиг. 2 и 4), взаимодействующие с инструментом 7. Последний зафиксирован в средней части относительно центральной стойки 14 посредством

цапфы 15 (фиг. 6).

Сварочный инструмент 7 выполнен из легкого немагнитного материала, например алюминия, и снабжен ферромагнитными плитами 16 (фиг. 8), закрепленными прижимами 17 через теплоизолирующие проклад0 ки 18. Плиты 16 располжены в зонах размещения магнитных элементов 12 с возможностью взаимодействия.

Кроме того, инструмент 7 снабжен неподвижно закрепленными прижимами 17 через теплоизолируюш,ие прокладки 19 опор5 ными плитами 20 (фиг. 4) с направляющими пазами для прижимных роликов 13, ограничивающих боковое смещение инструмента 7.

Для уменьшения усилия сопротивления трения между сварочным инструментом 7 и магнитными элементами 12 при тепловом расширении и уменьшении отрывного усилия при снятии инструмента магнитные элементы размешены над электродом с регулируемым зазором 21 (фиг. 8).

Каждая из стоек 10, а также централь5 ная стойка 14 снабжены талрепом 22 (фиг. 2), благодаря чему обеспечивается возможность изменения длины, регулирование положения инструмента относительно рабочей поверхности станины 1 и тем самым

0 постоянного равномерного давления по длине сварного шва.

Для точного ориентирования сварочного инструмента 7 относительно кромок полотнища 23 устройство снабжено механизмами ориентации, расположенными с про0

5 тивоположных сторон крайних вертикальтивоположных сторон крайних вертикальных стоек 10.

Механизм ориентации выполнен в виде пазового кулачка 24, шарнирно установленного на опоре 25, закрепленной на станине 1, В пазу кулачка 24 размещен ролик 26,

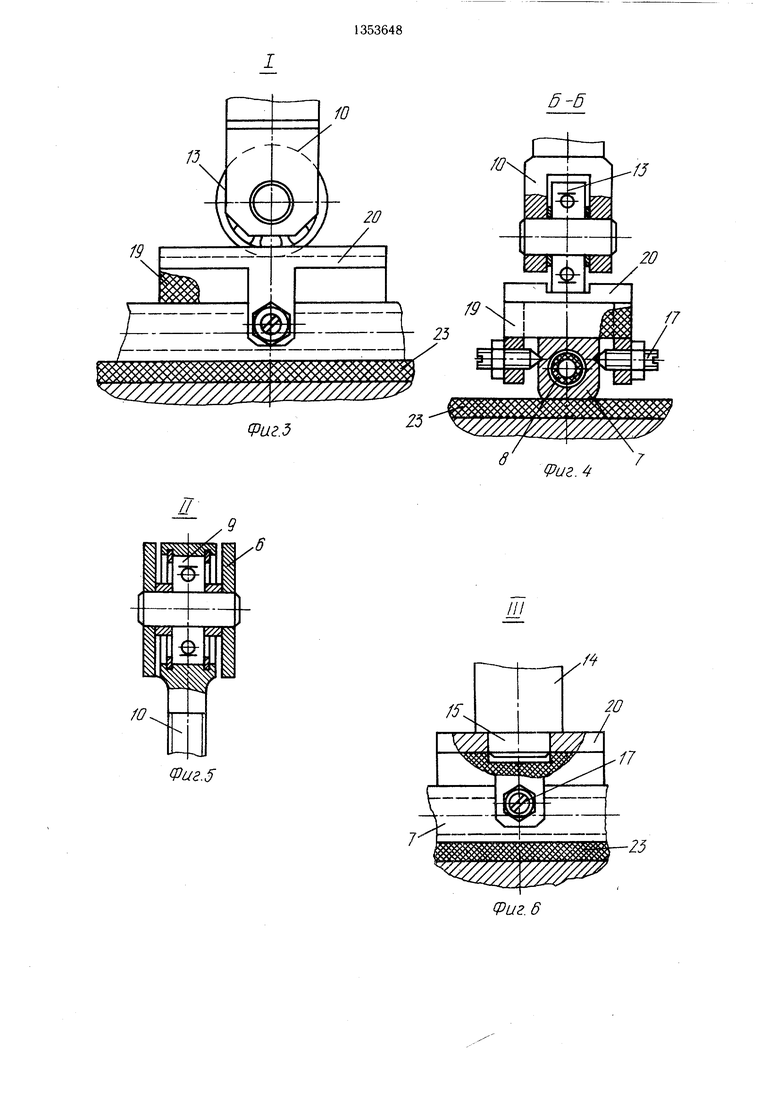

установленный на оси 27 кронштейна 28, неподвижно закрепленного на крайних стойках 10 (фиг 10). Для фиксации кулачка 24 в заданном положении имеется фиксатор, состоящий из жестко закрепленной к кулачку 24 щеки 29 и установленной на станине 1

стойки 30. Щека 29 и Стойка 30 скрепляются

между собой болтом 31 и гайкой 32 (фиг. П).

Кроме того, дл-я придания жесткости

траверсе 11 на секциях закреплены по меньшей мере два механизма принудительной продольной деформации, которые .охватывают сварочный инструмент 7 и состоят из струй 33 и 34, прикрепленных к натяжным болтам 35 и 36. Болты 35 и 36 завинчены в плиты 37 и 38 и закреплены на секциях траверсы 11 (фиг. 9).

Устройство работает следующим образом.

В начале работы сварочный инструмент 7, находясь в крайнем верхнем положении, нагревается до требуемой температуры. При нагревании в результате теплового расширения инструмент 7, зафиксированный в своей средней части относительно центральной стойки 14, удлиняется от нее вправо и влево. При этом опорные плиты 20 инструмента 7 свободно прокатываются по прижимным роликами 13 стоек 10.

При достижении требуемой температуры сварочного инструмента включаются в работу цилиндры 4 поворота барабана 5.

Благодаря шарнирному закреплению стоек посредством подшипников 9 качения на кронштейнах, а также наличию механизмов ориентации сварочный инструмент 7, совершая плоско параллельное перемещение, опускается на кромки свариваемых полотнищ 23 линолеума. При дальнейшем повороте барабана 5 создается заданное сварочное давление на инструмент 7 по осям стоек перпендикулярно рабочей поверхности станины 1.

После необходимого времени контакта и выдержки полотнищ линолеума осуществляется подъем сварочного инструмента путем поворота барабана 5 в исходное положение и цикл работы устройства повторяется.

При подъеме сварочного инструмента 7 в крайнее верхнее положение и при опускании его. до контакта с кромками полотнищ линолеума 23 ролики 26 прокатываются по рабочей дорожке пазовых кулачков 24, чем исключается раскачивание инструмента 7 и осуществляется его строгая ориентация относительно кромок свариваемых полотнищ линолеума.

5

0

Регулирование силы прижима инструмента 7 к линолеуму осуществляют поворотом гаек талрепов 22 стоек 10 и 14 при расфикси- рованном полох ении кулачков 24, а регулирование силы прижима сварочного инстру- мента к прижимным роликами 3 осуществляют путе.м нз.менения зазора от О- -3 мм между магнитными элементами 2 и ферромагнитными плитами 16 сварочного инструмента.

0 Точная установка сварочного инструмента 7 на кромки линолеума 23 осуществляется путем его подъема-опускания для определения траектории движения после регулировки силы прижима. Определив новую траекторию движения ролика 26, кулачок 24 устанавливается в рабочее положение путем поворота его на оси 27. При уменьшении длины вертикальных стоек 10 поворот осуществляют от сварочного инструме - та, а при увеличении длины - по направлению к сварочному инструменту. Рабочее положение фиксируется посредством скрепления щеки 29 со стойкой 30.

Придание жесткости и прямолинейности траверсе 11 осуществляется при помощи изменения длины струн 33 и 34.

Формул а изобретения

. Устройство для контактно-тепловой сгзйрки термоп,1астов по авт. св. cN 1204398, отличающееся тем, что, с целью повышения качества свар1юго шва за счет точной установки инстру.1ента на кромке свариваемого материала, оно снабжено механизмами ориентации сварочного инструмента, установленными на станине с возможностью взаимодействия с крайними вертикальными стойками поворотного барабана.

2. Устройство п. 1, отличающееся тем, что механизм ориентации выполнен в виде установленного на неподвижной опоре с возможностью поворота пазового кулачка с раз- 0 мещенным внутри него роликом, закрепленным на вертикальной стойке, и снабженного фиксатором положения.

0

5

/7 / / /

I f3 /г S 7

/J

19

Фиг.

б-Б

/J

(Риг. 4

7

Фиг.

Ill

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактно-тепловой сварки термопластов | 1984 |

|

SU1204398A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Устройство для контактной тепловой сварки термопластичных материалов | 1988 |

|

SU1636247A1 |

| СТЕНД ДЛЯ СБОРКИ И ДВУСТОРОННЕЙ СВАРКН ЛИСТОВОГО МАТЕРИАЛА В ПОЛОТНИЩА | 1973 |

|

SU366951A1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| ГИБОЧНАЯ МАШИНА | 1973 |

|

SU367929A1 |

| Агрегат для сборки и сварки элементовпРОдОльНОгО пРОфиля K пОлОТНищу | 1979 |

|

SU848227A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ, ПОВОРОТНО-ГИБОЧНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ И МАНИПУЛЯТОР ЛИСТОВ К ГИБОЧНОМУ ПРЕССУ | 1993 |

|

RU2110349C1 |

| Установка для сборки и сварки ребристых плит | 1984 |

|

SU1247218A1 |

| Устройство для сборки балок набора с обшивкой корпуса судна | 1982 |

|

SU1011442A1 |

Изобретение относится к устройствам для сварки пластмасс и может быть использовано для изготовления изделий из рулонных термопластичны.х материалов. Цель - повышение качества сварного шва за счет точной установки инструмента на кромке свариваемого материала. Для этого устройство снабжено механизмами ориентации сварочного инструмента, установленными на станине с возможностью взаимодействия с крайними вертикальными стойками поворотного барабана 5 и выполненными в виде установленного на неподвижной опоре 25 с возможностью поворота пазового кулачка 24 с размещенным внутри него роликом 26, закрепленным на вертикальной стойке 0, и снабженного фиксатором положений. 1 з.п. ф-лы. И ил. Х .i

Фиг. 6

36 8

28

Л-Л

Фиг. 11

Фиг 10

Составитель И. Фролова

Техред И. ВересКорректор В. Бутягз

Тираж 565Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Редактор Г. Волкова Заказ 5316/16

| Устройство для контактно-тепловой сварки термопластов | 1984 |

|

SU1204398A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-11-23—Публикация

1986-01-03—Подача