Изобретение относится к литейному производству металлов и сплавов, в частности к устройствам, применяемым для непрерывной и полунепрерывной отливки слитков из алюминиевых деформируемых сплавов.

Целью изобретения является повышение срока службы устройства и качества поверхности слитков.

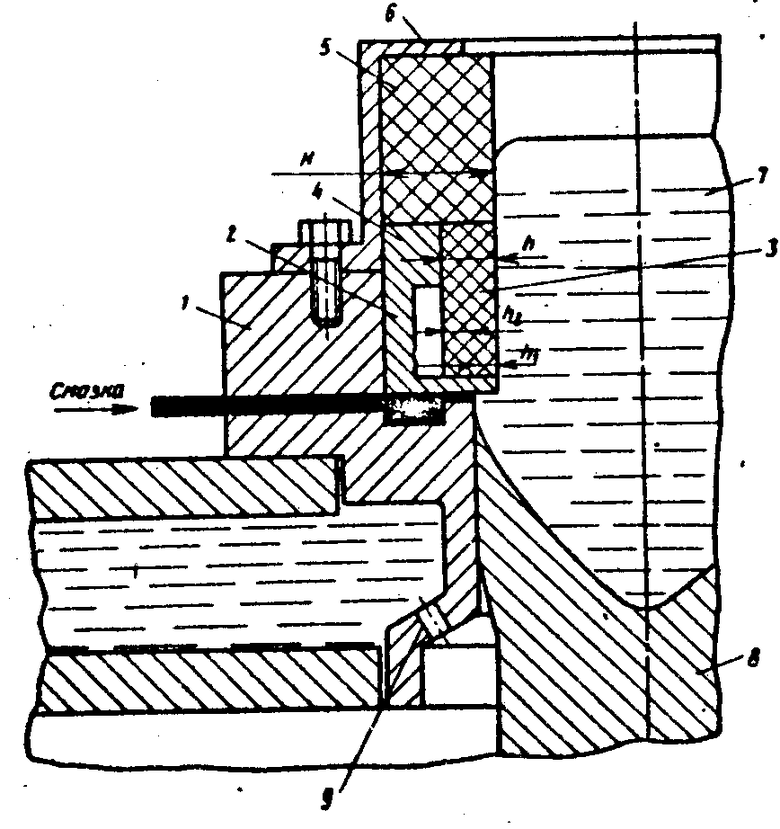

На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство содержит водоохлаждаемый кристаллизатор 1, нижнюю теплоизоляционную насадку, состоящую из металлического кольца 2 и теплоизоляционной втулки 3, образующих между собой замкнутую полость 4. Металлическое кольцо 2 и теплоизоляционная втулка 3 через верхнюю теплоизоляционную насадку 5 элементами крепления 6 плотно прижимаются к кристаллизатору 1. Жидкий металл 7 из распределительной коробки поступает в верхнюю теплоизоляционную насадку 5. Охлаждение поверхности слитка 8 водой осуществляется через систему отверстий в кристаллизаторе 9.

Устройство работает следующим образом. Жидкий металл 7 из миксера через распределительную систему поступает в верхнюю теплоизоляционную насадку 5 и далее через теплоизоляционную втулку 3 в рабочую зону кристаллизатора 1. В качестве теплоизоляционных насадок и теплоизоляционных втулок могут использоваться прессованные асботермосиликатные втулки и также втулки из другого теплоизоляционного материала, например из каолиновой ваты с кремнезолем. Формирование поверхности слитка 8 осуществляется в кристаллизаторе 1, а дальнейшее затвердение в условиях непосредственного контакта поверхности слитка с водой.

Выполнение нижней теплоизоляционной насадки в виде металлического кольца и примыкающей к нему теплоизоляционной втулки с образованием замкнутой полости позволяет надежно защитить рабочую поверхность нижней тепловой насадки, опирающуюся на кольцевую проточку кристаллизатора, от непосредственного контакта с жидкой смазочной композицией, что позволяет уменьшить ее толщину и, как следствие, приводит к повышению ее срока службы за счет снижения уровня температурных градиентов и напряжений по сечению, возникающих в процессе литья.

П р и м е р. Производят непрерывное литье слитков сплава АД31 диаметром 145 мм. Скорость литья составляет 120 мм/мин. Толщина верхней теплоизоляционной насадки 40 мм, а ее высота 120 мм. Высота нижней теплоизоляционной втулки составляет 50 мм. Толщина теплоизоляционной втулки составляет 50 мм. Толщина теплоизоляционной втулки h 10 мм. Отношение h/H=0,25. Толщина выступающей части втулки h1 5 мм. h1/h=0,5, h2=h-h1.

Использование изобретения позволяет повысить срок службы устройства и улучшить качество поверхности отливаемых слитков.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ ЦИЛИНДРИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2788042C1 |

| Установка для полунепрерывного литья плоских слитков | 2018 |

|

RU2714453C1 |

| Способ непрерывного литья слитков и устройство для его осуществления | 1989 |

|

SU1740123A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ СЛИТКОВ | 1983 |

|

SU1220218A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ СЛИТКОВ | 1990 |

|

RU2021871C1 |

| ТРУБА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛЕЙ, В ЧАСТНОСТИ ПЕРИТЕКТИЧЕСКИХ СТАЛЕЙ, И КРИСТАЛЛИЗАТОР, ОСНАЩЕННЫЙ ТАКОЙ ТРУБОЙ | 1998 |

|

RU2203158C2 |

| Способ полунепрерывного литья слитков из алюминиевых сплавов | 2018 |

|

RU2697144C1 |

| СПОСОБ ОТЛИВКИ ПОЛЫХ СЛИТКОВ ПРИ НЕПРЕРЫВНОМ ВЕРТИКАЛЬНОМ ЛИТЬЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2125920C1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ИЛИ ЛЕНТ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ, УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ, СПОСОБ ЗАМЕНЫ БЛОКОВ | 2004 |

|

RU2341352C2 |

Изобретение относится к литейному производству металлов и сплавов, конкретнее к непрерывному литью слитков из алюминиевых сплавов. Цель изобретения является повышение срока службы устройства и качества поверхности слитков. Указанная цель достигается тем, что нижняя теплоизоляционная насадка выполнена в виде металлического кольца 2 с примыкающей к нему теплоизоляционной втулкой 3 с образованием полости 4 между ними, а толщины теплоизоляционной втулки 3 и выступающей ее части оптимизированы исходя из условий достижения высокой прочности втулки 3 в условиях возникновения температурных градиентов по ее сечению и получения слитков с высоким качеством поверхности. 1 з.п. ф-лы, 1 ил.

| Авторское свидетельство СССР N 1176504, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-25—Публикация

1987-06-15—Подача