10

5

20

Изобретение относится к машиностроению и может быть использовано при шлиф овании поверхностей вращения Цель изобретения - повьшение производительности и снижение затрат на процесс обработки при сохранении геометрической точности обработки за счет возможности быстро увеличивать натяг в подшипниках качения, быстро переходя из режима упругого :натяга в режим жесткого, и кратко- I временно увеличивать жесткость ро- :тора на опорах качения, что обеспечивает возможность компенсации удлинения ротора и меньший износ подшипников качения, тем самым увеличивая I их долговечность.

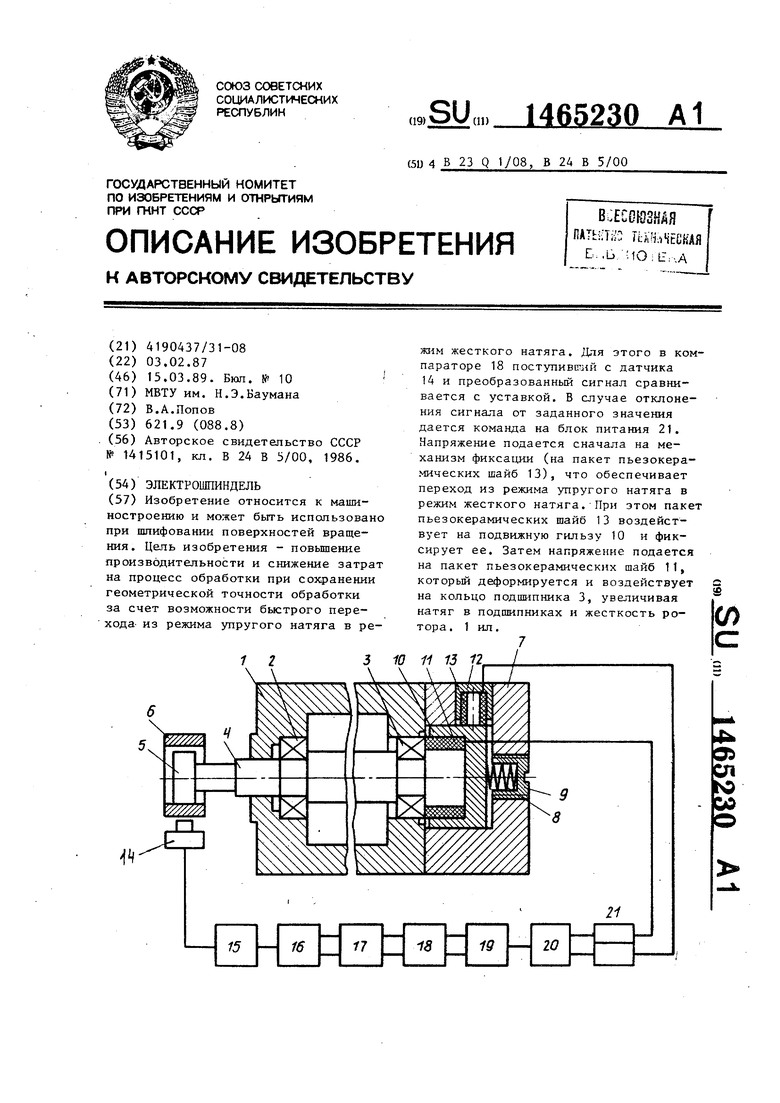

На чертеже схематично представлен предложенный электрошпиндель,

Электропшиндель состоит из корпуса 1, подшипников качения передне- то 2 и заднего 3, ротора 4 со шлифовальным кругом 5 в оправке..Обра- батьшается деталь 6. В крьш1ке 7 размещен механизм изменения жесткости, состоящий из подвижной гильзы, механизма фиксации и пружины 8 с том 9. Механизм изменения жесткости выполнен в виде установленной в ке первой гильзы 10, в которой расположен первьй пакет пьезокерамияес- ких шайб 11 с возможностью осевого перемеш,ения под действием пружины 8, установленной между торцом первой гильзы 10 и винтом 9, расположенным в крьш1ке. Механизм фиксации жестко установлен в крьш1ке и вьшол- . нен в виде, второй гильзы 12 с расположенным в ней вторым пакетом пьезокерамических шайб 13, который имеет возможЯость взаимодействовать с первой гильзой 10 в радиальном направлении. На детали 6 размещен в оправке датчик 1 4 в виде пьезоэлектрического преобразователя, связанный с последовательно соединенными акус- тикозмиссионным измерителем 15, блоком фильтров 16, пиковым детектором 17, компаратором 18,статическим триггером 19, релейным блоком 20, блоком питания 21. питания соединен с пакетами пьезокерамических шайб

12 и 13.

Электрошпйндель работает следующим образом.

На стадия чистовой обработки поверхности враш;ения, когда ротор на подщипнике качения находится в ре14652302

жиме упругого натяга, датчик 14 с акустикоэмиссионным измерителем 15 регистрирует уровень точности обра- батьшаемой поверхности в виде электрического сигнала, который фильтруется в установленных диапазонах в блоке фильтров 16, усредняется в пиковом детекторе 17 и поступает в компаратор 18. В компараторе 18 поступившие сигналы сравниваются с установками, предварительно выставленными по каждому диапазону с помощью величины опорного напряжения, и в случае превьш1ения по одному из диапазонов установленного уровня, что означает неудовлетворительную точность обработки, с помощью статического триггера 19, релейного блока 20 включается блок питания 21, напряжение с которого подается на механизм изменения жесткости. При этом с помощью релейного блока 20 напряжение питания сначала включает механизм 25 фиксации, что обеспечит переход из режима упругого натяга в режим жесткого, так как под действием пьезо- эффекта деформируется сначала пакет . пьезокерамических шайб 13, воздействуя на подвижную гильзу 10 в радиальном направлении и надежно фиксируя ее, а затем деформируется пакет пьезокерамических шайб 11 и воздействует на подвижное в осевом направлении наружное кольцо заднего под- 35 шипника 3, увеличивая натяг в подшипниках и жесткость ротора, устаноапен- кого в подшипниках. Такое состояние эл-ектрошпиндель сохранит до тех пор, пока точность обрабатываемой поверхности не достигнет требуемой величины.

30

40

Ф о р м .у л а

зобретени

45

55

Электрошпйндель, содержащий корпус, ротор на опорах качения, крышку, механизм изменения жесткости, выполненный в виде первого пакета пьезокерамических шайб, установленного с возможностью взаимодействия в осевом направлении с нар ткньм кольцом-заднего подшипника, и систему управления, содержащую последовательно соединенные датчик, установленный на обрабатываемой детаяи, измерительный канал и блок питания, соединенньш с первым пакетом пьезокерамических шайб, о т- личающийся тем, что, с це- лью повьшхения производительности

Ф о р м .у л а

зобретени

5

5

Электрошпйндель, содержащий корпус, ротор на опорах качения, крышку, механизм изменения жесткости, выполненный в виде первого пакета пьезокерамических шайб, установленного с возможностью взаимодействия в осевом направлении с нар ткньм кольцом-заднего подшипника, и систему управления, содержащую последовательно соединенные датчик, установленный на обрабатываемой детаяи, измерительный канал и блок питания, соединенньш с первым пакетом пьезокерамических шайб, о т- личающийся тем, что, с це- лью повьшхения производительности

31465230.

и снижения затрат на процесс обработ- положенным в крьшше, электрошпиндель ки при сохранении геометрической точ- также снабжен механизмом фиксации, ности обработки, механизм измененияжестко установленным в крышке и выжесткости установлен в крьш1ке и вы- полненным в виде второй гильзы с располнев в виде первой гильзы, в кото- положенным в ней вторым пакетом пье- рой расположен первый пакет пьезоке-зокерамических шайб с возможностью

-рамических шайб, установленньш с воз- взаимодействия с первой гильзой в можностью осевого перемещения подрадиальном направлении, при этом

действием пружины, размещенной между ,о блок питания соединен с вторым паке- торцом первой гильзы и винтом, рас-том пьезокерамических шайб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрошпиндель | 1991 |

|

SU1784407A1 |

| Узел предварительного натяга подшипников качения | 1984 |

|

SU1200004A1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2002 |

|

RU2230652C1 |

| Шлифовальный шпиндель | 1981 |

|

SU1007945A1 |

| МАГНИТНЫЙ ПОДВЕС РОТОРА УСТРОЙСТВА | 1992 |

|

RU2037685C1 |

| Шпиндель металлорежущего станка | 1974 |

|

SU1386416A1 |

| Подшипниковый узел со смазкой масляным туманом | 1986 |

|

SU1455078A1 |

| Устройство для контроля качества сборки роторов с подшипниками качения | 1980 |

|

SU966522A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Электрошпиндель металлорежущего станка | 1988 |

|

SU1636197A1 |

Изобретение относится к машиностроению и может быть использовано при шлифовании поверхностей вращения. Цель изобретения - повьшение производительности и снижение затрат на процесс обработки при сохранении геометрической точности обработки за счет возможности быстрого перехода из режима упругого натяга в ре Ж11м жесткого натяга. Для этого в компараторе 18 поступивший с датчика 14 и преобразованный сигнал сравнивается с уставкой. В случае отклонения сигнала от заданного значения дается команда на блок питания 21. Напряжение подается сначала на механизм фиксации (на пакет пьезокера- мических шайб 13), что обеспечивает переход из режима упругого натяга в режим жесткого натяга. При этом пакет пьезокерамических шайб 13 воздействует на подвижную гильзу 10 и фиксирует ее. Затем напряжение подается на пакет пьезокерамических шайб 11, который деформируется и воздействует на кольцо подшипника 3, увеличивая натяг в подшипниках и жесткость ротора. 1 ил. 7 а 13 1Г/ 1Г7 Ф (Л

| Устройство для контроля вибрации роторных машин | 1986 |

|

SU1415101A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| I | |||

Авторы

Даты

1989-03-15—Публикация

1987-02-03—Подача