1

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления ножовочных полотен из ленты.

Целью изобретения является сокращение производственной площади, занимаемой линией, обеспечение полного технологического цикла изготовления ножовочных полотен и повышение производительности.

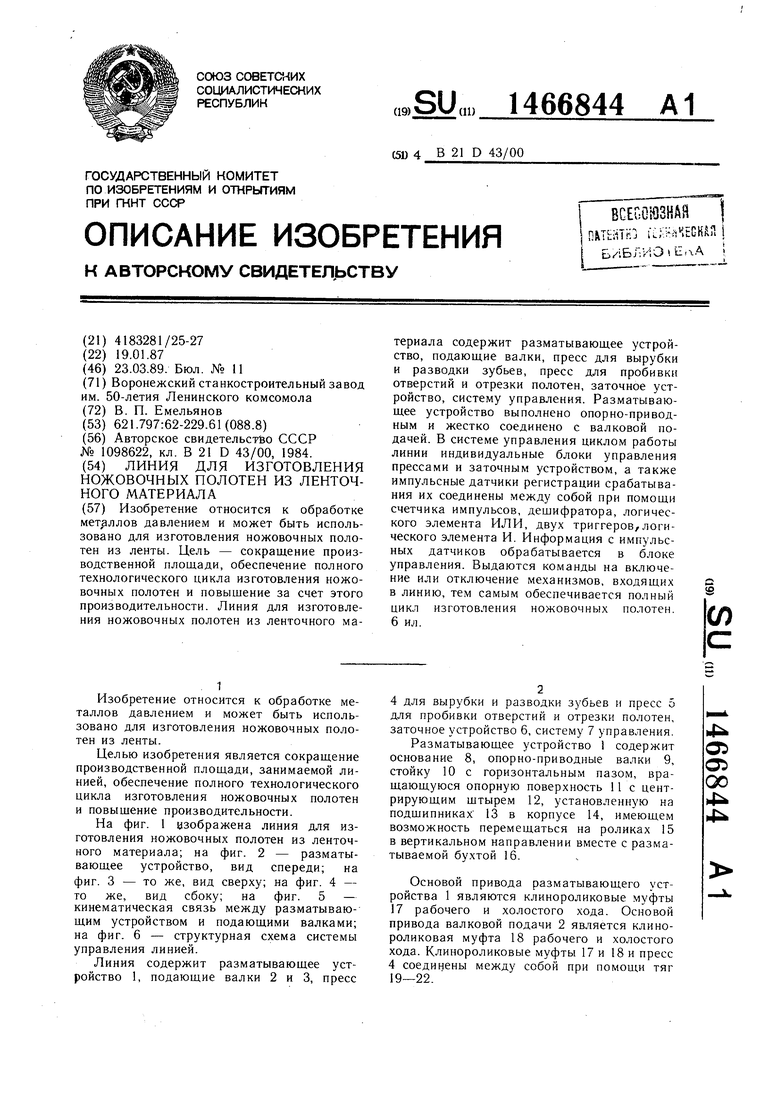

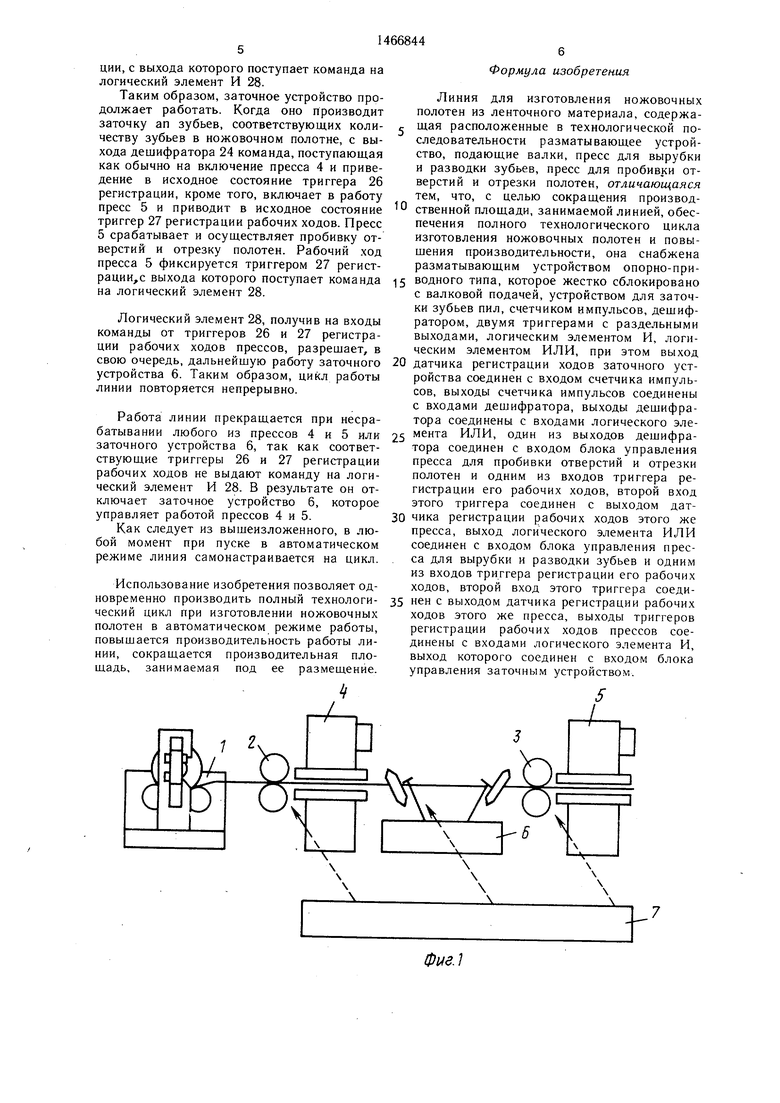

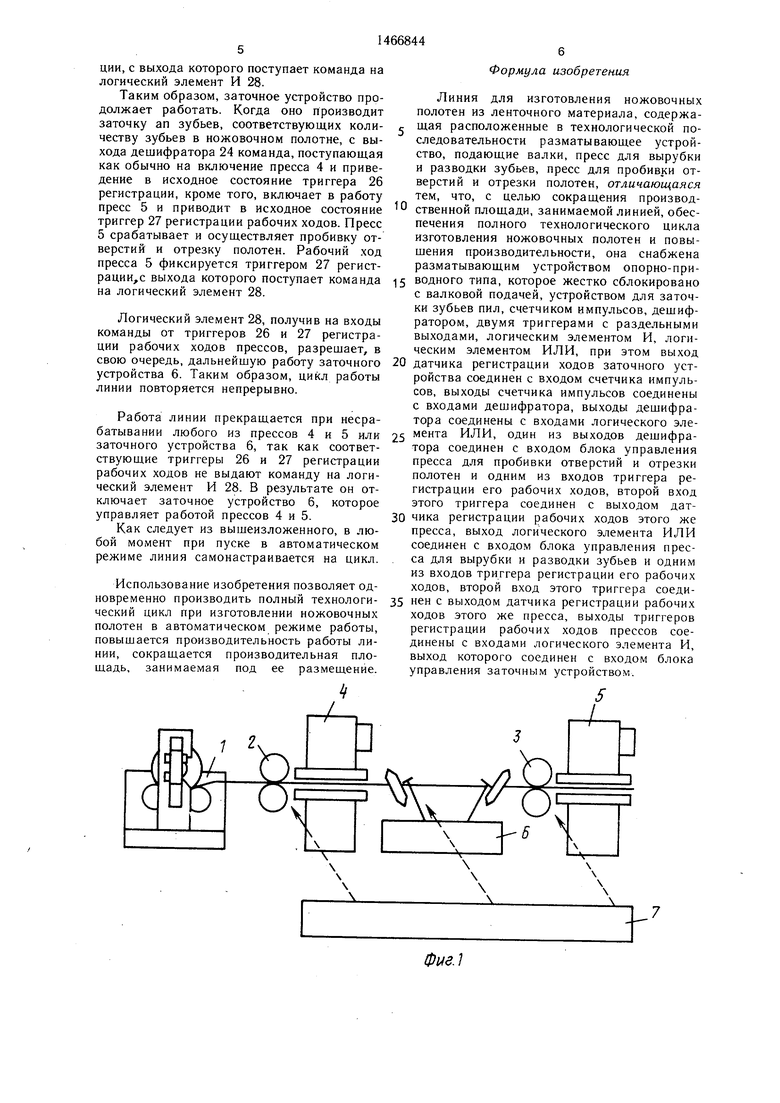

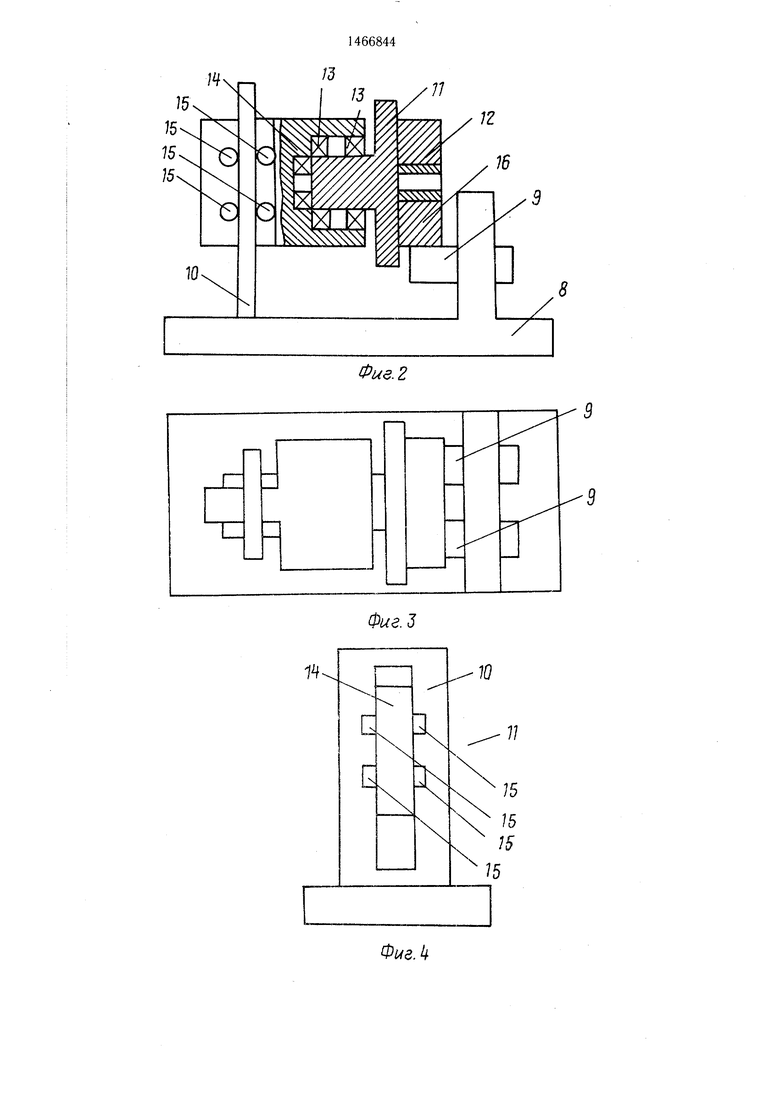

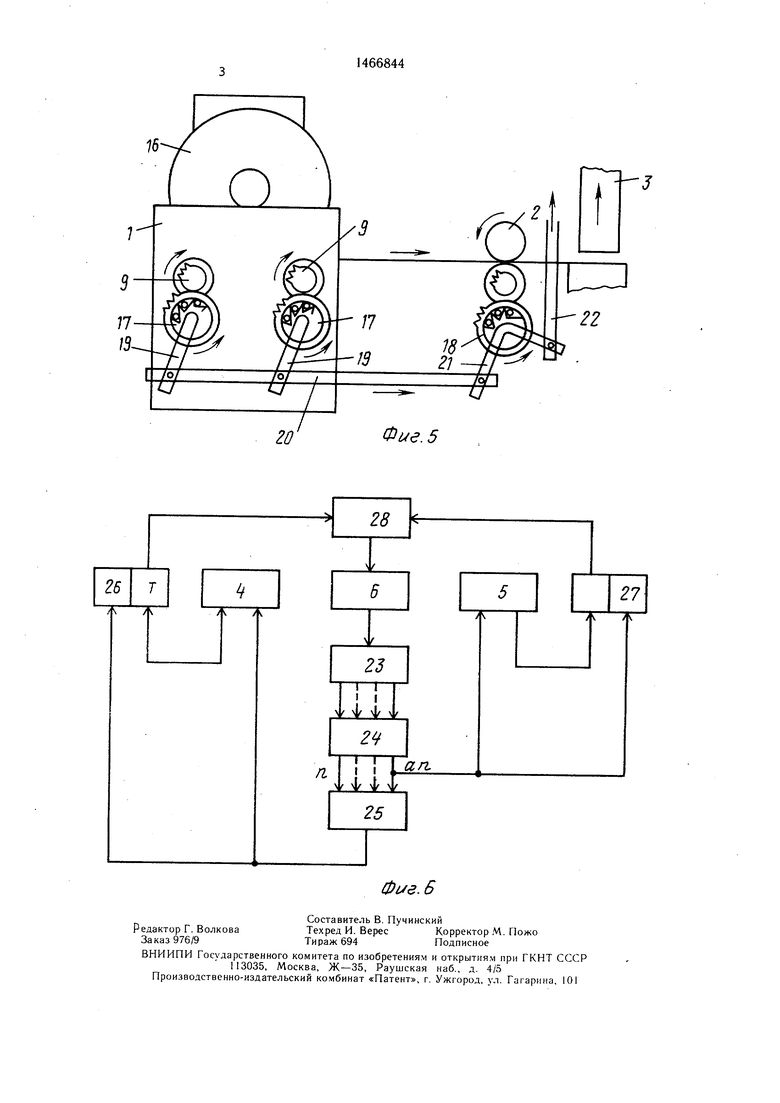

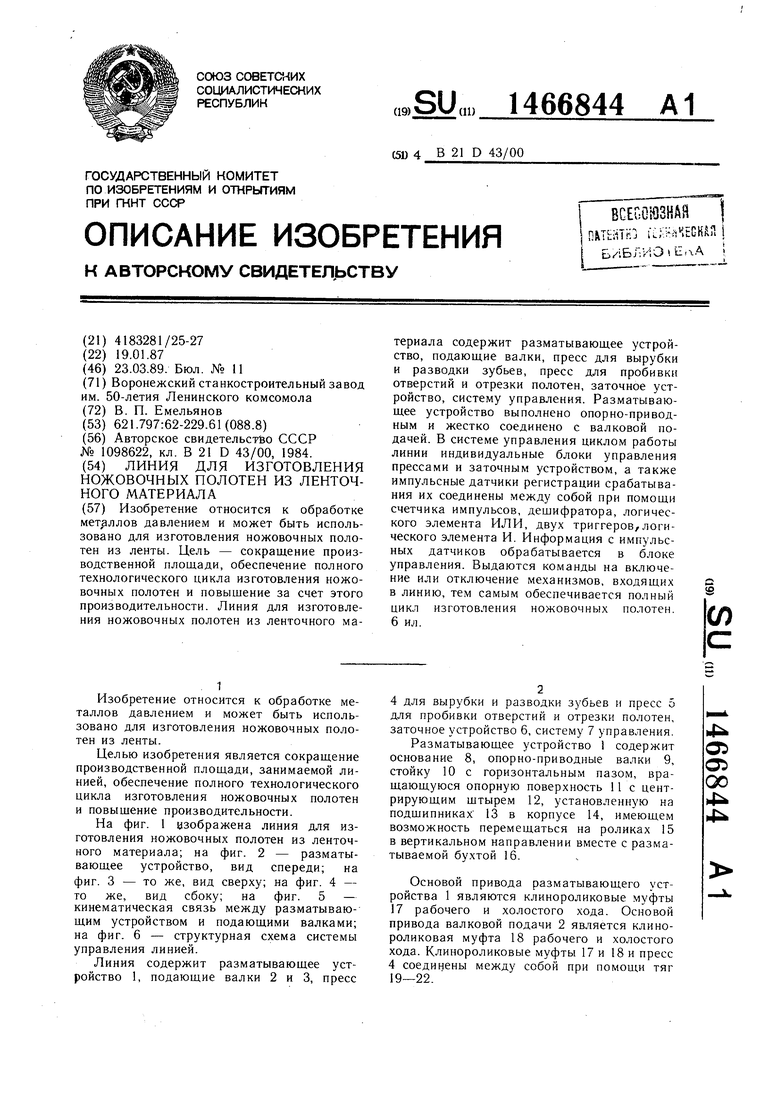

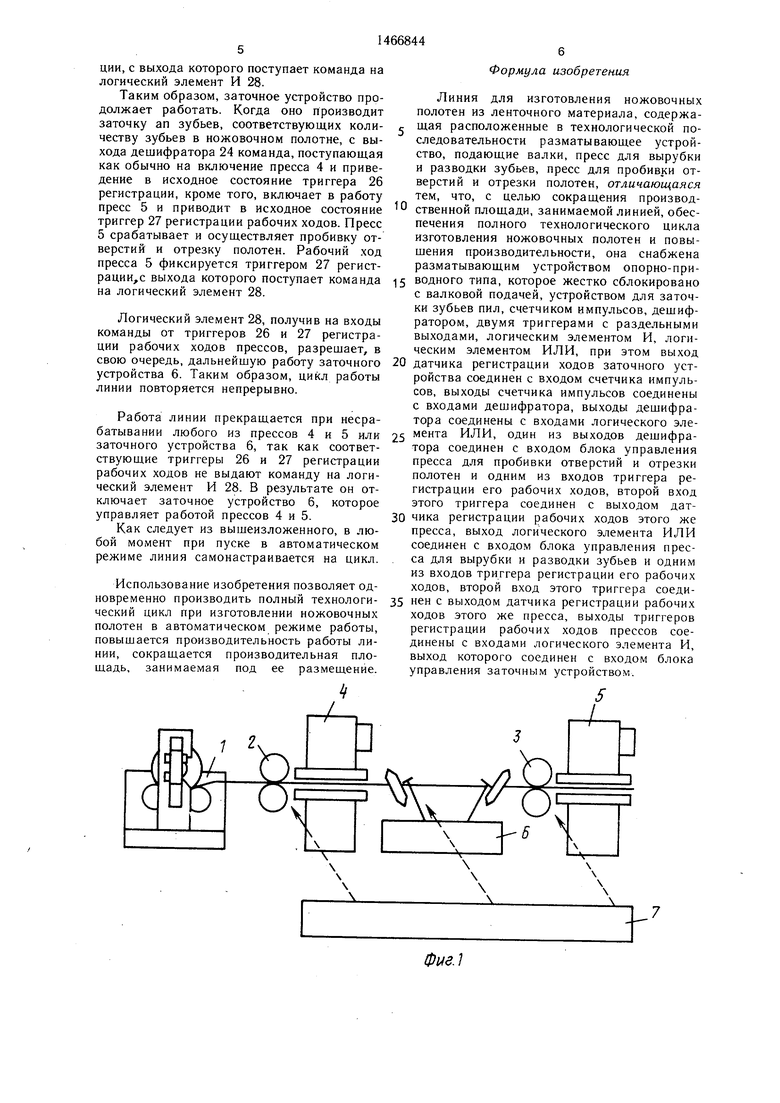

На фиг. 1 изображена линия для изготовления ножовочных полотен из ленточного материала; на фиг. 2 - разматывающее устройство, вид спереди; на фиг. 3 - то же, вид сверху; на фиг. 4 - то же, вид сбоку; на фиг. 5 - кинематическая связь между разматывающим устройством и подающими валками; на фиг. 6 - структурная схема системы управления линией.

Линия содержит разматывающее устройство 1, подающие валки 2 и 3, пресс

4 для вырубки и разводки зубьев и пресс 5 для пробивки отверстий и отрезки полотен, заточное устройство 6, систему 7 управления. Разматывающее устройство 1 содержит основание 8, опорно-приводные валки 9, стойку 10 с горизонтальным пазом, вращающуюся опорную поверхность 11 с центрирующим щтырем 12, установленную на подшипниках 13 в корпусе 14, имеющем возможность перемещаться на роликах 15 в вертикальном направлении вместе с разматываемой бухтой 16.

Основой привода разматывающего устройства 1 являются клинороликовые муфты 17 рабочего и холостого хода. Осн овой привода валковой подачи 2 является клино- роликовая муфта 18 рабочего и холостого хода. Клинороликовые муфты 17 и 18 и пресс 4 соединены между собой при помощи тяг 19-22.

N(:

05

05 00

N

4

Система 7 управления линией содержит тывающего устройства 1, валковой подачи счетчик 2б импульсов рабочих ходов за- 2 и пресса 4 осуществляется следующим точного устройства, дещифратор 24, логи- образом. При движении вверх тяги 22 ческии элемент ИЛИ 25, триггеры 26 и 27, соединенной с прессом 4, а при помощи логический элемент И 28, соединяющие меж- , тяги 21 - с клинороликовой муфтой 18,

происходит заклинивание роликов, сцепление с наружной обоймой, поворот валков 2 валковой подачи и перемещение ленты на величину шага подачи. Одновременно с движением тяги 22 вверх происходит перемещеду собой индивидуальные блоки управления и импульсные датчики регистрации срабатывания прессов 4 и 5 и заточного устройства 6, причем выход импульсного датчика контроля рабочих ходов .заточного устройства 6 соединен с входом ние вправо в сторону валковой подачи 2 счетчика 23 импульсов. Выходы счетчика 23 тяги 20, соединенной с тягой 22 при помощи тяги 21. При перемещении тяги 20 вправо происходит перемещение тяг 19, соединенных с клинороликовыми муфтами 17

i импульсов соединены с входами дешифратора 24. Выходы дешифратора 24 соединены с входами логического элемента ИЛИ

.-. , ii 4iiiuj.ii. X, ivypv t/in rvvyoijiivjn туш1а1 1г1 1/

гь. Удин из выходов дешифратора 24, -|5 разматывающего устройства I. При этом

соответствующий количеству заточенных

зубьев, содержащихся в одном Полотне,

an соединен с входом блока управления

пресса 5 и одним из входов триггера 27.

Второй вход триггера 27 соединен с выходом

; импульсного датчика регистрации рабочих 20

: ходов пресса 5. Выход логического элеi мента ИЛИ 25 соединен с входом блока

: управления пресса 4 и одним из входов

: триггера 26. Второй вход триггера соедипроисходит заклинивание роликов, сцепление с наружной обоймой, поворот опорно-приводных валков 9 разматывающего устройства и разматывание ленты с рулона на величину, равную шагу подачи.

При движении тяги 22 вниз тяга 20 движется влево в сторону от валковой подачи. Ролики на муфтах 17 и 18 соскальзывают, сцепления с наружной обоймой не происходит и валки валковой подачи и разматы- нен с выходом импульсного датчика ре- js вающего устройства не вращаются гистрации рабочих ходов пресса 4. ВыходыОдновременно с подачей на шаг в рабочую зону пресса 4 ленточного материала триггеры 26 и 27 регистрации рабочих ходов приводятся в исходное состояние. Им- пульсный датчик регистрации рабочих ходов

Заточное устройство 6 установлено между ЗО пресса 4 фиксирует его срабатывание и вы- прессами 4 и 5. Прессы 4 и 5, заточ- дает команду на триггер 26 регистрации

рабочих ходов этого же пресса. С выхода триггера 26 эта команда поступает на один из выходов логического элемента И 28. Импульсный датчик регистрации рабочих

На прессе 4 устанавливается штамп 35 ходов пресса 5 также фиксирует его сраба- (не показан) для вырубки и разводкитывание и выдает команду на триггер 27

зубьев на периферии ленты, который за регистрации рабочих ходов этого же пресса.

С выхода триггера 27 эта команда посту- , пает на вход логического элемента И 28.

.- ,,, При одновременном наличии на входах

(не показан) для пробивки отверстий и от- логического элемента И 28 команд с триггеров 26 и 27 с его выхода выдается команда на включение в работу заточного устройства 6.

триггеров 26 и 27 соединены с входами логического элемента И 28, выход которого соединен с входом блока управления заточным устройством 6.

ное устройство 6 содержат индивидуальные блоки управления и импульсные датчики регистрации срабатывания (не показаны) .

один рабочий ход пресса может вырубать и разводить п зубьев одновременно.

На прессе 5 устанавливается штамп

резки полотен

Линия работает следующим образом.

Перед началом работы линии в автоматическом режиме обрабатываемую ленту пропускают по всем операциям через все уст- .с ройства, входящие в линию в ручном режиме «Наладка до получения готовых полотен.

При пуске линии в автоматическом режиме включается рабочий ход прессов

Импульсный датчик регистрации рабочих ходов заточного устройства 6 фиксирует их и выдает импульсы на счетчик 23, выходы которого соединены с входами дешифратора 24. Когда заточное устройство произведет заточку п зубьев вырубаемых и разво4 и 5, во время которого на прессе50 димых прессом 4 за один рабочий .ход с

4 производится вырубка и насечка п зубьев,выхода дешифратора 24 через югический

а на прессе 5 пробиваются отверстия и от-элемент ИЛИ 25 на вход пресса 4 будет

резаются ножовочные полотна. Во времявыдана команда на его включение Также

обратного хода пресса 4 происходит сраба-эта команда приводит в исходное состоятывание разматывающего устройства 1 иние триггер 26 регистрации рабочих ходов

валковой подачи 2, что приводит к подаче55 „ресса 4. Пресс 4 срабатывает и опять выоуыя ,мяр п п.йп,,,, о.„„ ..„..„ . ggg. и-разводит п зубьев. Рабочий ход

пресса 4 фиксируется триггером 26 регистрана шаг в рабочую зону пресса 4 ленточного материала. Синхронная работа размаИмпульсный датчик регистрации рабочих ходов заточного устройства 6 фиксирует их и выдает импульсы на счетчик 23, выходы которого соединены с входами дешифратора 24. Когда заточное устройство произведет заточку п зубьев вырубаемых и разводимых прессом 4 за один рабочий .ход с

ции, с выхода которого поступает команда на логический элемент И 28.

Таким образом, заточное устройство продолжает работать. Когда оно производит заточку an зубьев, соответствующих количеству зубьев в ножовочном полотне, с выхода дешифратора 24 команда, поступающая как обычно на включение пресса 4 и приведение в исходное состояние триггера 26 регистрации, кроме того, включает в работу пресс 5 и приводит в исходное состояние триггер 27 регистрации рабочих ходов. Пресс 5 срабатывает и осуществляет пробивку отверстий и отрезку полотен. Рабочий ход пресса 5 фиксируется триггером 27 регист- рации,с выхода которого поступает команда на логический элемент 28.

Логический элемент 28, получив на входы команды от триггеров 26 и 27 регистрации рабочих ходов прессов, разрешает, в свою очередь, дальнейшую работу заточного устройства 6. Таким образом, цикл работы линии повторяется непрерывно.

Работа линии прекращается при несрабатывании любого из прессов 4 и 5 или заточного устройства 6, так как соответствующие триггеры 26 и 27 регистрации рабочих ходов не выдают команду на логический элемент И 28. В результате он отключает заточное устройство 6, которое управляет работой прессов 4 и 5.

Как следует из вышеизложенного, в любой момент при пуске в автоматическом режиме линия самонастраивается на цикл.

Использование изобретения позволяет одновременно производить полный технологический цикл при изготовлении ножовочных полотен в автоматическом режиме работы, повышается производительность работы линии, сокращается производительная площадь, занимаемая под ее размещение.

Формула изобретения

Линия для изготовления ножовочных полотен из ленточного материала, содержа- 2 щая расположенные в технологической последовательности разматывающее устройство, подающие валки, пресс для вырубки и разводки зубьев, пресс для пробивки отверстий и отрезки полотен, отличающаяся тем, что, с целью сокращения производ- 0 ственной площади, занимаемой линией, обеспечения полного технологического цикла изготовления ножовочных полотен и повышения производительности, она снабжена разматывающим устройством опорно-при5 водного типа, которое жестко сблокировано с валковой подачей, устройством для заточки зубьев пил, счетчиком импульсов, дешифратором, двумя триггерами с раздельными выходами, логическим элементом И, логическим элементом ИЛИ, при этом выход

0 датчика регистрации ходов заточного устройства соединен с входом счетчика импульсов, выходы счетчика импульсов соединены с входами дешифратора, выходы дешифратора соединены с входами логического эле5 мента ИЛИ, один из выходов дешифратора соединен с входом блока управления пресса для пробивки отверстий и отрезки полотен и одним из входов триггера регистрации его рабочих ходов, второй вход этого триггера соединен с выходом дат0 чика регистрации рабочих ходов этого же пресса, выход логического элемента ИЛИ соединен с входом блока управления пресса для вырубки и разводки зубьев и одним из входов триггера регистрации его рабочих ходов, второй вход этого триггера соеди5 нен с выходом датчика регистрации рабочих ходов этого же пресса, выходы триггеров регистрации рабочих ходов прессов соединены с входами логического элемента И, выход которого соединен с входом блока управления заточным устройством.

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический штамповочный станок для изготовления ножовочных полотен из ленты | 1948 |

|

SU84545A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ НОЖОВОЧНЫХПОЛОТЕН | 1970 |

|

SU266525A1 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| Автоматическая линия для изготовления пакетов магнитопроводов электрических машин | 1988 |

|

SU1644306A1 |

| Автомат для изготовления ножовочныхпОлОТЕН | 1979 |

|

SU846146A1 |

| Штамп для обработки полосового материала | 1987 |

|

SU1503939A1 |

| Автоматическая линия изготовления ножовочных полотен | 1977 |

|

SU639949A1 |

| Штамп для вырубки зубцов у пил, ножовочных полотен и т п изделий | 1961 |

|

SU141725A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Автоматизированный комплекс для штамповки деталей из ленточного материала | 1986 |

|

SU1337173A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления ножовочных полотен из ленты. Цель - сокращение производственной площади, обеспечение полного технологического цикла изготовления ножовочных полотен и повыщение за счет этого производительности. Линия для изготовления ножовочных полотен из ленточного материала содержит разматывающее устройство, подающие валки, пресс для вырубки и разводки зубьев, пресс для пробивки отверстий и отрезки полотен, заточное устройство, систему управления. Разматывающее устройство выполнено опорно-приводным и жестко соединено с валковой подачей. В системе управления циклом работы линии индивидуальные блоки управления прессами и заточным устройством, а также импульсные датчики регистрации срабатывания их соединены между собой при помощи счетчика импульсов, дещифратора, логического элемента ИЛИ, двух триггеров,логического элемента И. Информация с импульсных датчиков обрабатывается в блоке управления. Выдаются команды на включение или отключение механизмов, входящих в линию, тем самым обеспечивается полный цикл изготовления ножовочных полотен. 6 ил. S сл

1

Фие.2

Фие.З

16

Составитель В. Пучинский

Редактор Г. ВолковаТехред И. ВересКорректор М. Пожо

Заказ 976/9Тираж 694Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат «Патент, г. Ужгород, ул. Гагарина, 101

Фие.5

Фив. 6

| Линия для изготовления деталей из ленточного материала | 1982 |

|

SU1098622A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-23—Публикация

1987-01-19—Подача