Изобретение относится к обррудованию по переработке пластмасс и может быть использовано в химической промышленности для смешения полимерных композиций.

Цель изобретения - интенсификация процесса смешения, повышение качества смеси и упрощение изготовления роторов.

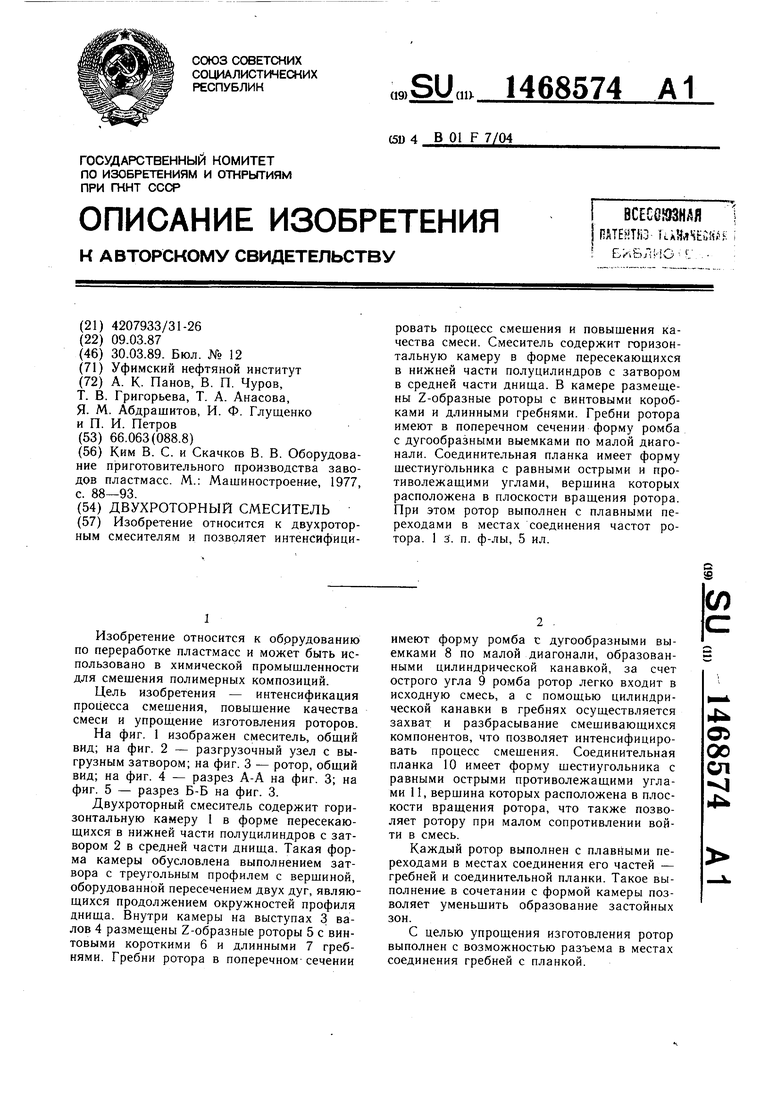

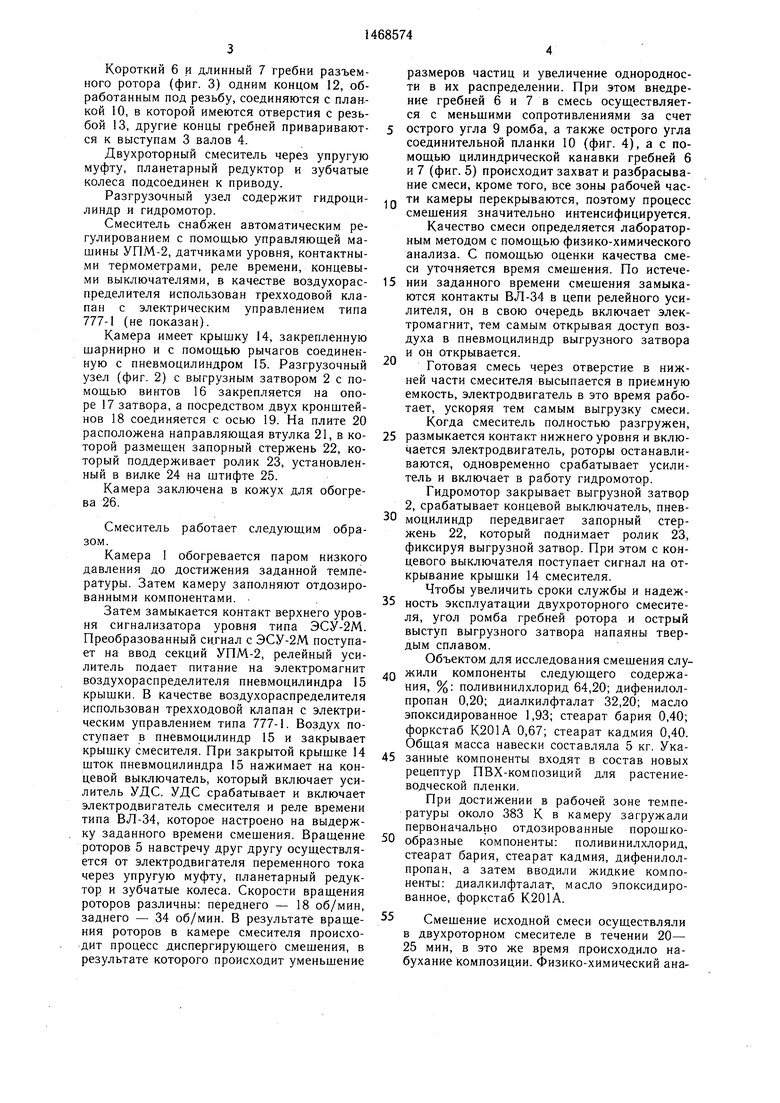

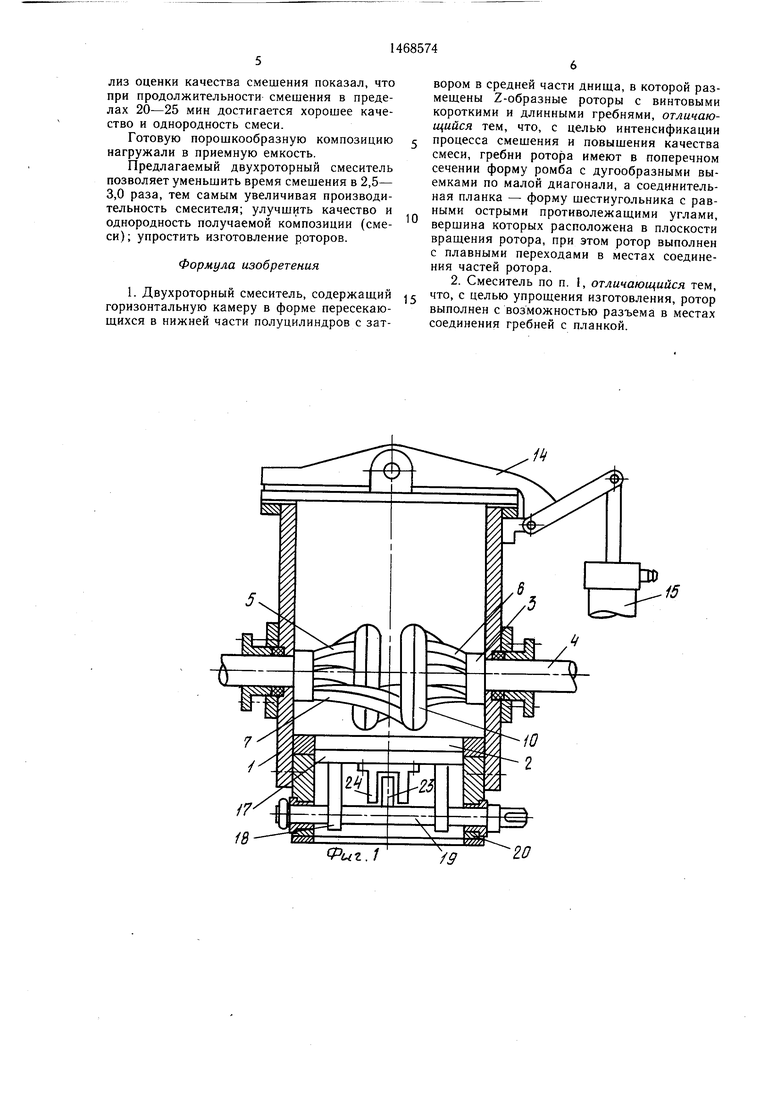

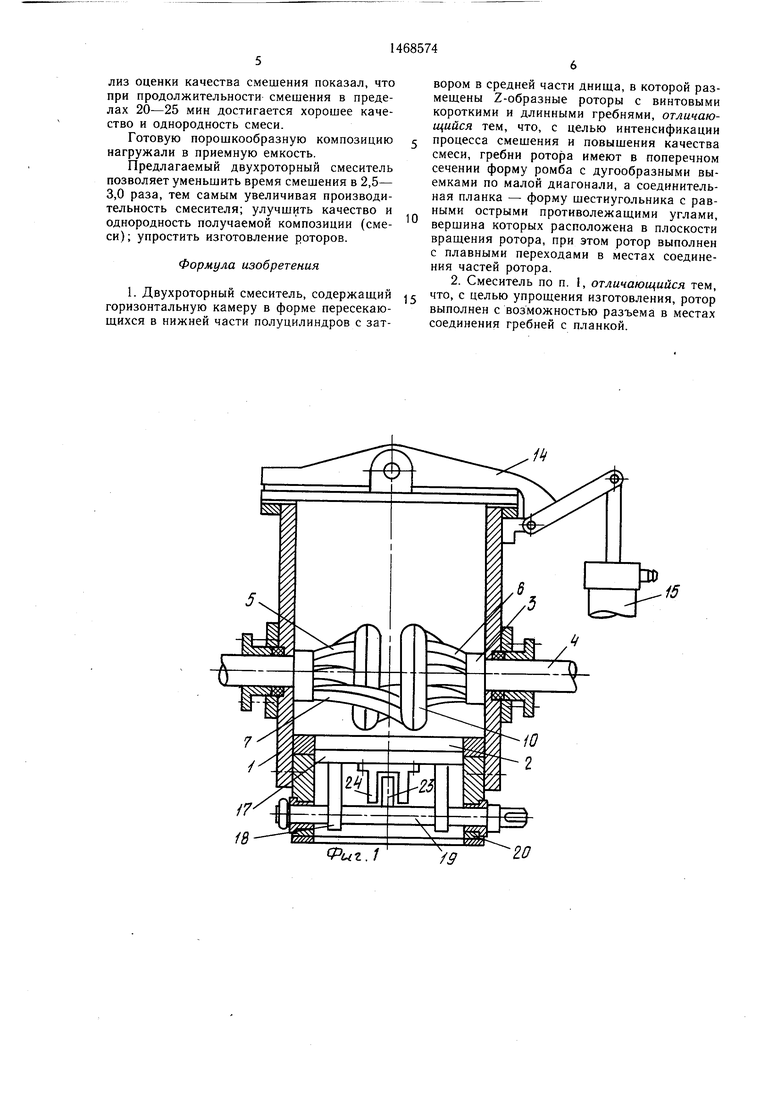

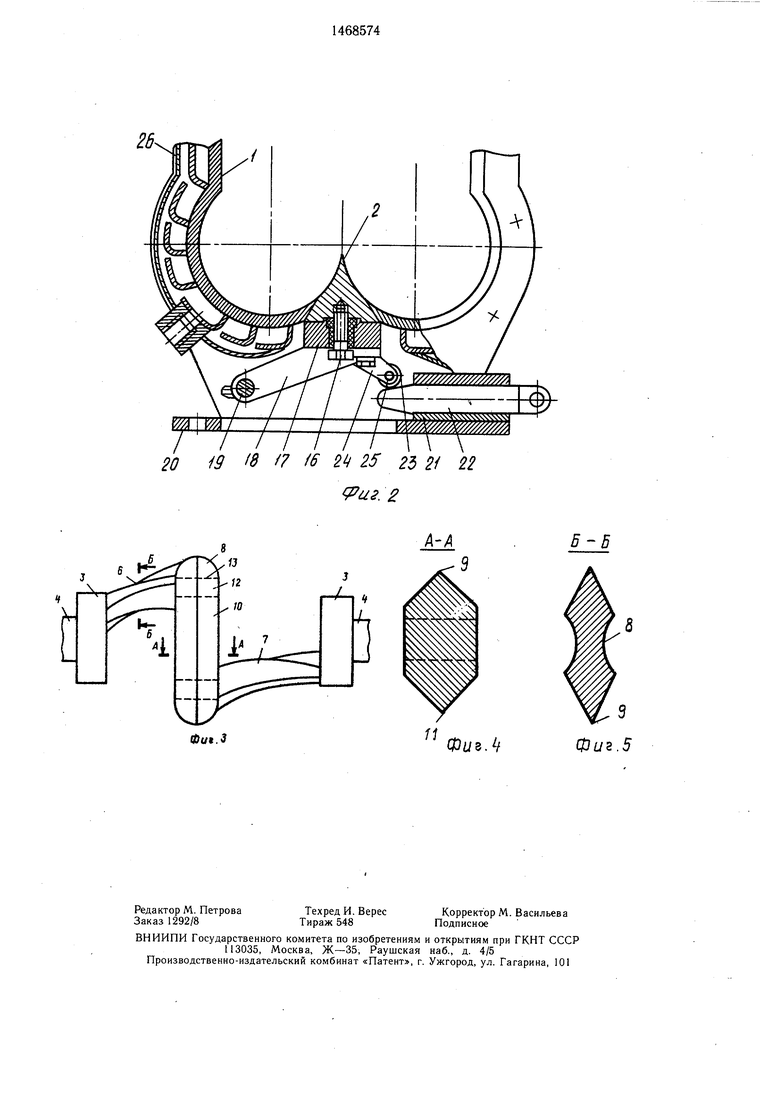

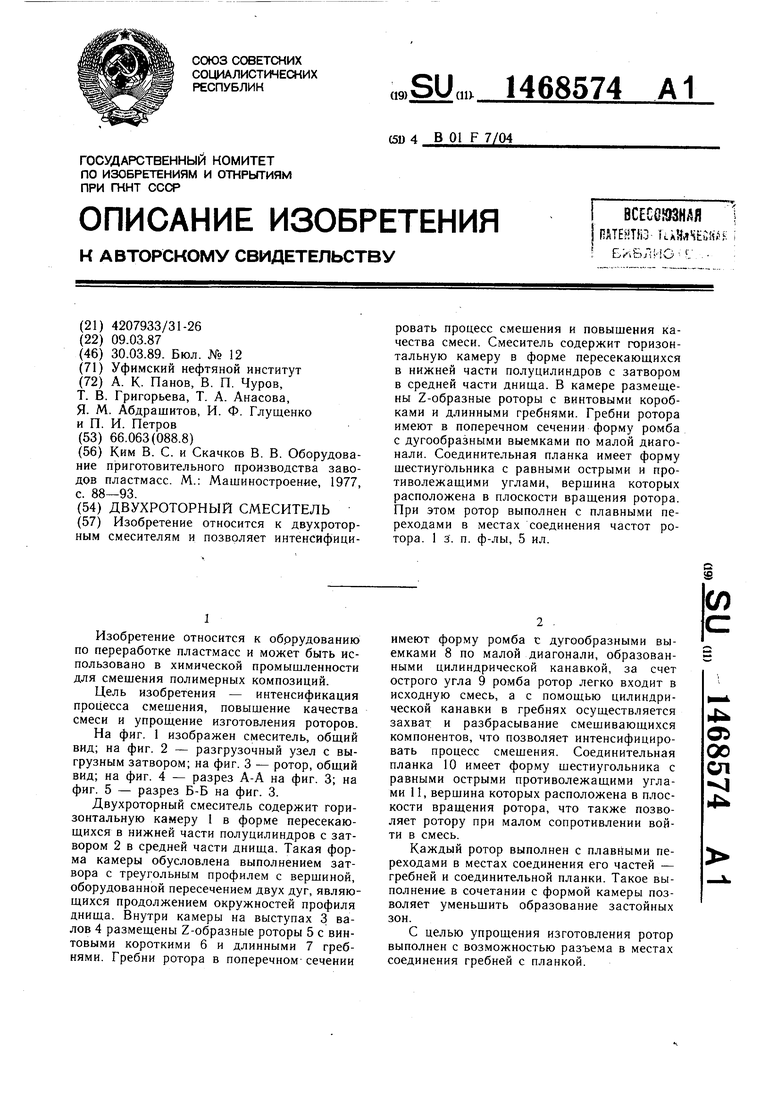

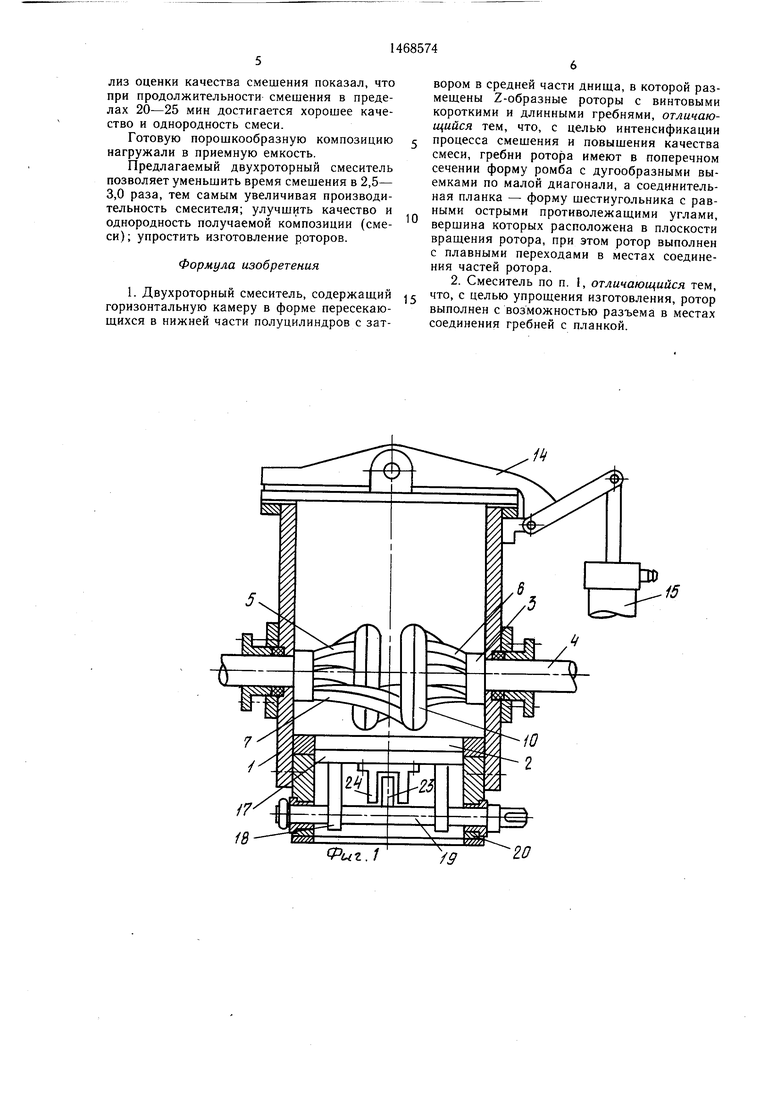

На фиг. 1 изображен смеситель, общий вид; на фиг. 2 - разгрузочный узел с выгрузным затвором; на фиг. 3 - ротор, общий вид; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 3.

Двухроторный смеситель содержит горизонтальную камеру 1 в форме пересекающихся в нижней части полуцилиндров с затвором 2 в средней части днища. Такая форма камеры обусловлена выполнением затвора с треугольным профилем с вершиной, оборудованной пересечением двух дуг, являющихся продолжением окружностей профиля днища. Внутри камеры на выступах 3 валов 4 размещены Z-образные роторы 5 с винтовыми короткими 6 и длинными 7 гребнями. Гребни ротора в поперечном сечении

имеют форму ромба с дугообразными выемками 8 по малой диагонали, образованными цилиндрической канавкой, за счет острого угла 9 ромба ротор легко входит в исходную смесь, а с помощью цилиндрической канавки в гребнях осуществляется захват и разбрасывание смешивающихся компонентов, что позволяет интенсифицировать процесс смешения. Соединительная планка 10 имеет форму шестиугольника с равными острыми противолежащими углами 11, вершина которых расположена в плоскости вращения ротора, что также позволяет ротору при малом сопротивлении войти в смесь.

Каждый ротор выполнен с плавными переходами в местах соединения его частей - гребней и соединительной планки. Такое выполнение в сочетании с формой камеры позволяет уменьщить образование застойных зон.

С целью упрощения изготовления ротор выполнен с возможностью разъема в местах соединения гребней с планкой.

nu

О5 00

СП

Короткий 6 и длинный 7 гребни разъемного ротора (фиг. 3) одним концом 12, обработанным под резьбу, соединяются с план.- кой 10, в которой имеются отверстия с резьбой 13, другие концы гребней привариваются к выступам 3 валов 4.

Двухроторный смеситель через упругую муфту, планетарный редуктор и зубчатые колеса подсоединен к приводу.

Разгрузочный узел содержит гидроцилиндр и гидромотор.

Смеситель снабжен автоматическим регулированием с помощью управляющей машины УПМ-2, датчиками уровня, контактными термометрами, реле времени, концевыми выключателями, в качестве воздухораспределителя использован трехходовой клапан с электрическим управлением типа 777-1 (не показан).

Камера имеет крыщку 14, закрепленную шарнирно и с помощью рычагов соединенную с пневмоцилиндром 15. Разгрузочный узел (фиг. 2) с выгрузным затвором 2 с помощью винтов 16 закрепляется на опоре 17 затвора, а посредством двух кронщтей- нов 18 соединяется с осью 19. На плите 20 расположена направляющая втулка 21, в которой размещен запорный стержень 22, который поддерживает ролик 23, установленный в вилке 24 на щтифте 25.

Камера заключена в кожух для обогрева 26.

Смеситель работает следующим образом.

Камера 1 обогревается паром низкого давления до достижения заданной температуры. Затем камеру заполняют отдозиро- ванными компонентами.

Затем замыкается контакт верхнего уровня сигнализатора уровня типа ЭСУ-2М. Преобразованный си.гнал с ЭСУ-2М поступает на ввод секций УПМ-2, релейный усилитель подает питание на электромагнит воздухораспределителя пневмоцилиндра 15 крыщки. В качестве воздухораспределителя использован трехходовой клапан с электрическим управлением типа 777-1. Воздух поступает в пневмоцилиндр 15 и закр ывает крыщку смесителя. При закрытой крыщке 14 щток пневмоцилиндра 15 нажимает на концевой выключатель, который включает усилитель уде. уде срабатывает и включает электродвигатель смесителя и реле времени типа ВЛ-34, которое настроено на выдержку заданного времени смещения. Вращение роторов 5 навстречу друг другу осуществляется от электродвигателя переменного тока через упругую муфту, планетарный редуктор и зубчатые колеса. Скорости вращения роторов различны: переднего - 18 об/мин, заднего - 34 об/мин. В результате вращения роторов в камере смесителя происходит процесс диспергирующего смещения, в результате которого происходит уменьщение

размеров частиц и увеличение однородности в их распределении. При этом внедрение гребней 6 и 7 в смесь осуществляется с меньщими сопротивлениями за счет острого угла 9 ромба, а также острого угла соединительной планки 10 (фиг. 4), а с помощью цилиндрической канавки гребней 6 и 7 (фиг. 5) происходит захват и разбрасывание смеси, кроме того, все зоны рабочей час- Q ти камеры перекрываются, поэтому процесс смещения значительно интенсифицируется.

Качество смеси определяется лабораторным методом с помощью физико-химического анализа. С помощью оценки качества смеси уточняется время смещения. По истече- 5 НИИ заданного времени смещения замыкаются контакты ВЛ-34 в цепи релейного усилителя, он в свою очередь включает электромагнит, тем самым открывая доступ воздуха в пневмоцилиндр выгрузного затвора и он открывается.

Готовая смесь через отверстие в нижней части смесителя высыпается в приемную емкость, электродвигатель в это время работает, ускоряя тем самым выгрузку смеси.

Когда смеситель полностью разгружен, 5 размыкается контакт нижнего уровня и включается электродвигатель, роторы останавливаются, одновременно срабатывает усилитель и включает в работу гидромотор.

Гидромотор закрывает выгрузной затвор 2, срабатывает концевой выключатель, пнев- 0 моцилиндр передвигает запорный стержень 22, который поднимает ролик 23, фиксируя выгрузной затвор. При этом с концевого выключателя поступает сигнал на открывание крыщки 14 смесителя.

Чтобы увеличить сроки службы и надеж- 5 ность эксплуатации двухроторного смесителя, угол ромба гребней ротора и острый выступ выгрузного затвора напаяны твердым сплавом.

Объектом для исследования смещения слу- Q жили компоненты следующего содержания, %: поливинилхлорид 64,20; дифенилол- пропан 0,20; диалкилфталат 32,20; масло эпоксидированное 1,93; стеарат бария 0,40; форкстаб К201А 0,67; стеарат кадмия 0,40. Общая масса навески составляла 5 кг. Ука- 5 занные компоненты входят в состав новых рецептур ПВХ-композиций для растениеводческой пленки.

При достижении в рабочей зоне температуры около 383 К в камеру загружали первоначально отдозированные порошко- 0 образные компоненты: поливинилхлорид, стеарат бария, стеарат кадмия, дифенилол- пропан, а затем вводили жидкие компоненты: диалкилфталат, масло эпоксидированное, форкстаб К201А.

Смещение исходной смеси осуществляли в двухроторном смесителе в течении 20- 25 мин, в это же время происходило набухание композиции. Физико-химический анаЛИЗ оценки качества смешения показал, что при продолжительности смешения в пределах 20-25 мин достигается хорошее качество и однородность смеси.

Готовую порошкообразную композицию нагружали в приемную емкость.

Предлагаемый двухроторный смеситель позволяет уменьшить время смешения в 2,5- 3,0 раза, тем самым увеличивая производительность смесителя; улучшить качество и однородность получаемой композиции (смеси); упростить изготовление роторов.

Формула изобретения

1. Двухроторный смеситель, содержащий горизонтальную камеру в форме пересекающихся в нижней части полуцилиндров с зат

0

вором в средней части Днища, в которой размещены Z-образные роторы с винтовыми короткими и длинными гребнями, отличающийся тем, что, с целью интенсификации процесса смешения и повышения качества смеси, гребни ротора имеют в поперечном сечении форму ромба с дугообразными выемками по малой диагонали, а соединительная планка - форму шестиугольника с равными острыми противолежащими углами, вершина которых расположена в плоскости вращения ротора, при этом ротор выполнен с плавными переходами в местах соединения частей ротора.

2. Смеситель по п. 1, отличающийся тем, что, с целью упрощения изготовления, ротор выполнен с возможностью разъема в местах соединения гребней с планкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изучения процессов приготовления и переработки термопласткомпозиционных материалов | 2023 |

|

RU2808911C1 |

| Смеситель роторный | 1977 |

|

SU670449A1 |

| Роторный смеситель | 1978 |

|

SU979150A1 |

| Смеситель роторный | 1980 |

|

SU887238A1 |

| Смеситель для полимерных материалов | 1989 |

|

SU1692849A1 |

| СМЕСИТЕЛЬ | 1999 |

|

RU2157277C1 |

| Роторный смеситель для полимерных материалов | 1985 |

|

SU1270009A1 |

| МАШИНА ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТАРЫ | 1969 |

|

SU244677A1 |

| Смесительно-валковый агрегат для полимерных материалов | 1974 |

|

SU515643A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ В.А. ЛЕЩИКОВА ДЛЯ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ СТРОИТЕЛЬНЫХ БЛОКОВ С ДЕКОРАТИВНОЙ ЛИЦЕВОЙ ПОВЕРХНОСТЬЮ | 2004 |

|

RU2250162C1 |

Изобретение относится к двухротор- ным смесителям и позволяет интенсифицировать процесс смешения и повышения качества смеси. Смеситель содержит горизонтальную камеру в форме пересекаюшихся в нижней части полуцилиндров с затвором в средней части дниша. В камере размещены Z-образные роторы с винтовыми коробками и длинными гребнями. Гребни ротора имеют в поперечном сечении форму ромба с дугообразными выемками по малой диагонали. Соединительная планка имеет форму шестиугольника с равными острыми и про- тиволежашими углами, вершина которых расположена в плоскости врашения ротора. При этом ротор выполнен с плавными переходами в местах соединения частот ротора. 1 3. п. ф-лы, 5 ил.

./

/

I I I I I I i9 18 /7 f6 2 25 25 2i 22

аг. 2

Фи.3

Редактор М. Петрова Заказ 1292/8

Техред И. Верес Тираж 548

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат «Патент, г. Ужгород, ул. Гагарина, 101

5-Б

ФивЛ

Корректор М. Васильева Подписное

| Ким В | |||

| С | |||

| и Скачков В | |||

| В | |||

| Оборудование приготовительного производства заводов пластмасс | |||

| М.: Машиностроение, 1977, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1989-03-30—Публикация

1987-03-09—Подача