Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи длинномерного материала в рабочую зону пресса.

Цель изобретения - расширение технологических возможностей путем бесступенчатого регулирования шага подачи.

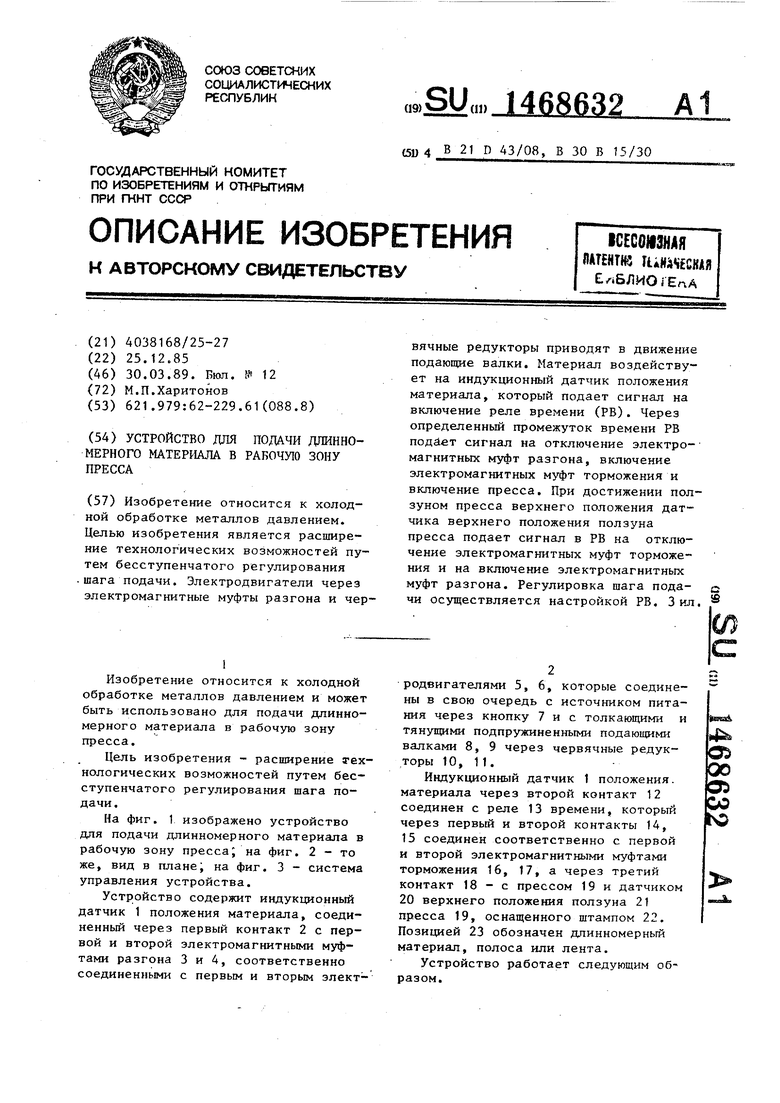

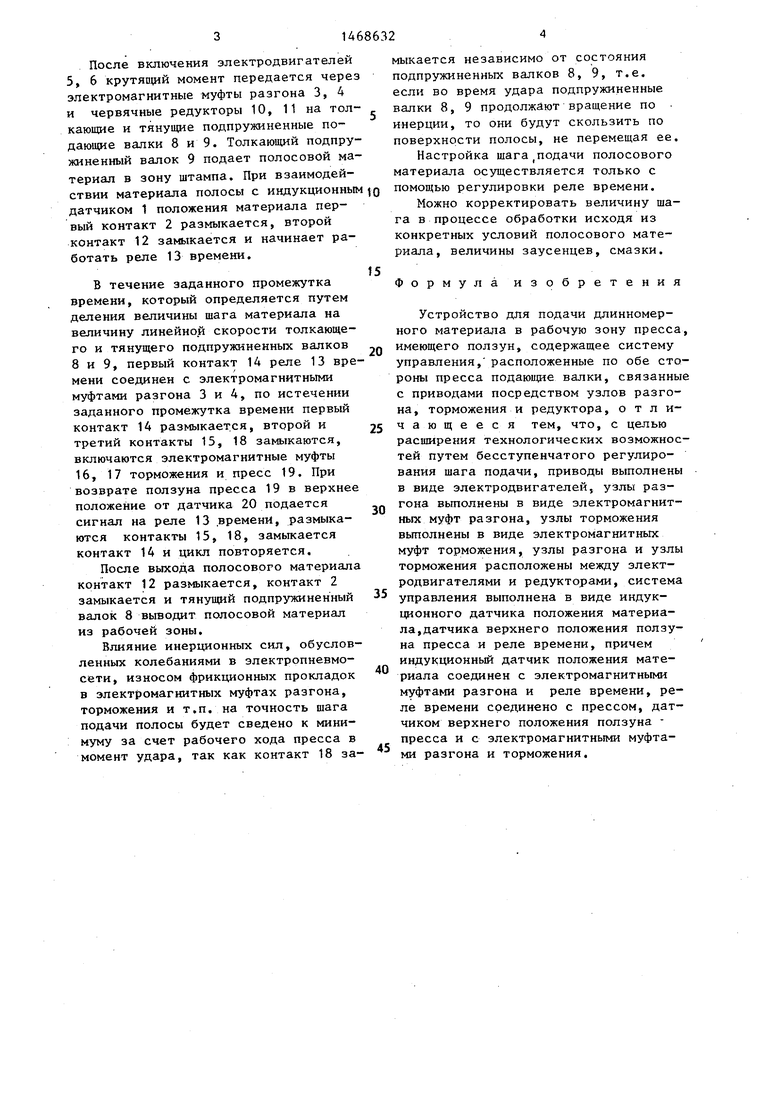

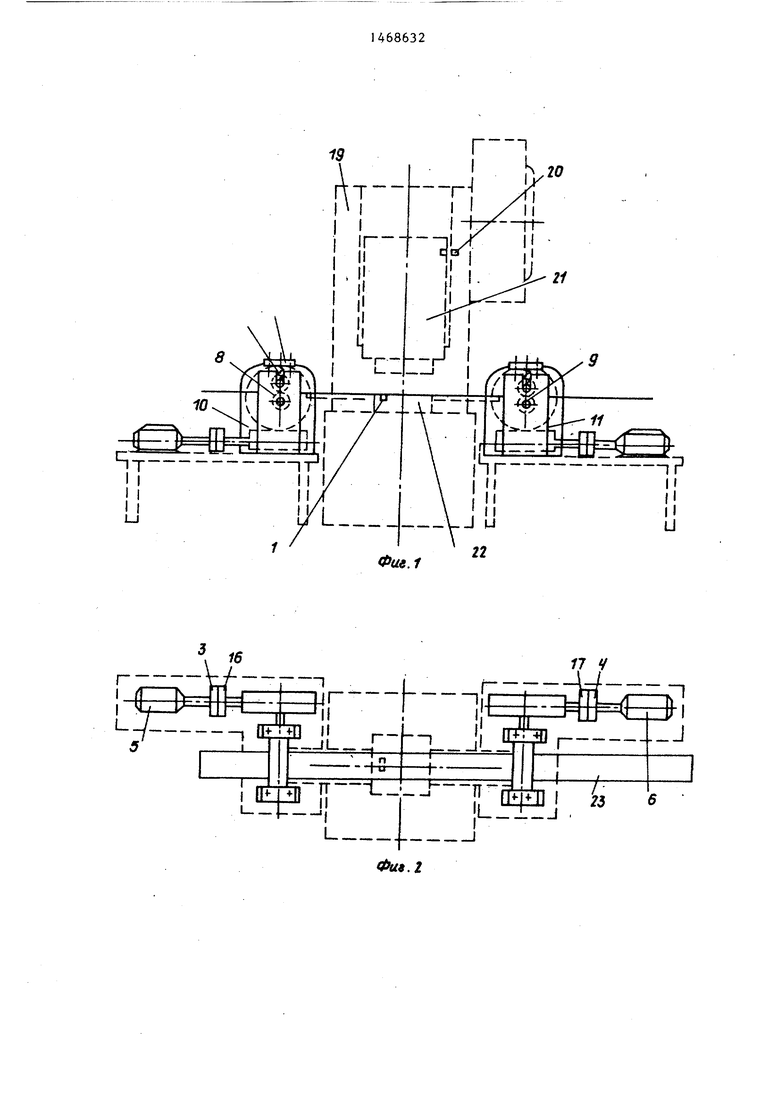

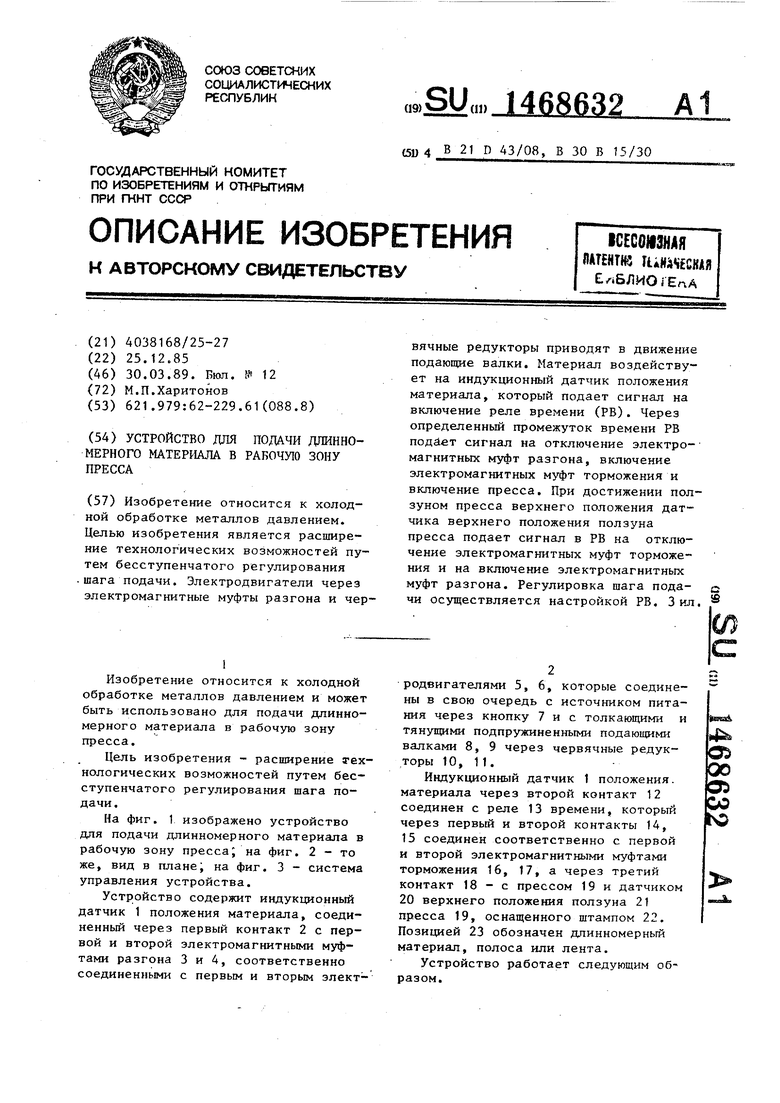

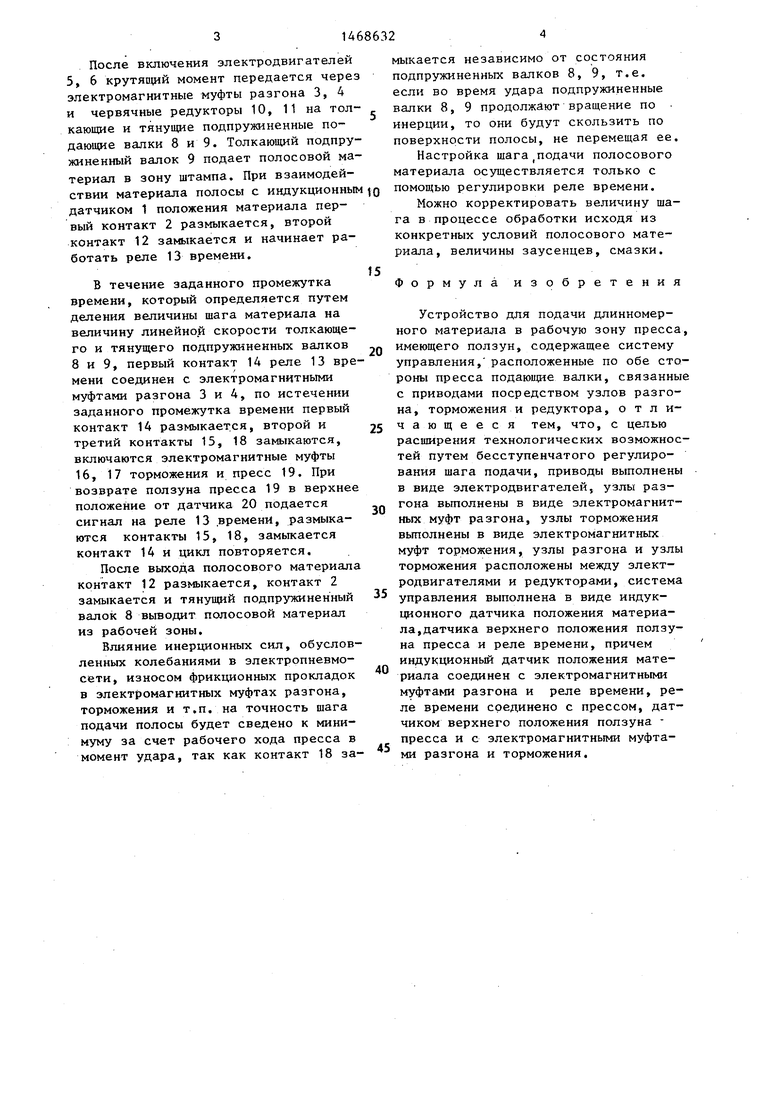

На фиг. 1 изображено устройство для подачи длинномерного материала в рабочую зону пресса; на фиг. 2 - то же, вид в плане; на фиг. 3 - система управления устройства.

Устройство содержит индукционный датчик 1 положения материала, соединенный через первый контакт 2 с первой и второй электромагнитными муфтами разгона 3 и 4, соответственно соединенными с первым и вторым электродвигателями 5, 6, которые соединены в свою очередь с источником питания через кнопку 7 и с толкающими и тянущими подпружиненными подающими валками 8, 9 через червячные редукторы 10, 1 1.

Индукционный датчик 1 положения. материала через второй контакт 12 соединен с реле 13 времени, который через первый и второй контакты 14, 15 соединен соответственно с первой и второй электромагнитными муфтами торможения 16, 17, а через третий контакт 18 - с прессом 19 и датчиком 20 верхнего положения ползуна 21 пресса 19, оснащенного штампом 22. Позицией 23 обозначен длинномерный материал, полоса или лента.

Устройство работает следующим образом.

4 OS

00

После включения электродвигателей 5, 6 крутящий момент передается через электромагнитные муфты разгона 3, 4 и червячные редукторы 10, 11 на толкающие и тянущие подпружиненные подающие валки 8 и 9. Толкающий подпружиненный валок 9 подает полосовой материал в зону штампа. При взаимодействии материала полосы с индукционным датчиком 1 положения материала первый контакт 2 размыкается, второй контакт 12 замыкается и начинает работать реле 13 времени.

В течение заданного промежутка времени, который определяется путем деления величины шага материала на величину линейной скорости толкающего и тянущего подпружиненных валков 8 и 9, первый контакт 14 реле 13 времени соединен с электромагнитными муфтами разгона 3 и 4, по истечении заданного промежутка времени первый контакт 14 размыкается, второй и третий контакты 15, 18 замыкаются, включаются электромагнитные муфты 16, 17 торможения и пресс 19. При возврате ползуна пресса 19 в верхнее положение от датчика 20 подается сигнал на реле 13 времени, размыкаются контакты 15, 18, замьжается контакт 14 и цикл повторяется.

После выхода полосового материала контакт 12 размыкается, контакт 2 замыкается и тянущий подпружиненный валок 8 выводит полосовой материал из рабочей зоны.

Влияние инерционных сил, обусловленных колебаниями в электропневмо- сети, износом фрикционных прокладок в электромагнитных муфтах разгона, торможения и т.п. на точность шага подачи полосы будет сведено к минимуму за счет рабочего хода пресса в момент удара, так как контакт 18 замыкается независимо от состояния подпружиненных валков 8, 9, т.е. если во время удара подпружиненные валки 8, 9 продолжают вращение по инерции, то они будут скользить по поверхности полосы, не перемещая ее.

Настройка шага подачи полосового материала осуществляется только с помощью регулировки реле времени.

Можно корректировать величину шага в процессе обработки исходя из конкретных условий полосового материала, величины заусенцев, смазки.

5

Формула изобретения

Устройство для подачи длинномерного материала в рабочую зону пресса,

Q имеющего ползун, содержащее систему управления, расположенные по обе стороны пресса подаюище валки, связанные с приводами посредством узлов разгона, торможения и редуктора, о т л и5 чающееся тем, что, с целью расширения технологических возможностей путем бесступенчатого регулирования шага подачи, приводы выполнены в виде электродвигателей, узлы разгона вьтолнены в виде электромагнитных муфт разгона, узлы торможения выполнены в виде электромагнитных муфт торможения, узлы разгона и узлы торможения расположены между электродвигателями и редукторами, система

управления выполнена в виде индук- цронного датчика положения материала, датчика верхнего положения ползуна пресса и реле времени, причем ИНДУКЦИОННЫЙ датчик положения материала соединен с электромагнитными муфтами разгона и реле времени, реле времени соединено с прессом, датчиком верхнего положения ползуна - пресса и с электромагнитными муфта0

40

45

ми разгона и торможения,

LJ

Фи9.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового материала в рабочую зону пресса | 1982 |

|

SU1015986A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1118463A1 |

| Устройство для пробивки отверстий в материале | 1989 |

|

SU1690918A1 |

| Устройство для подачи материала в рабочую зону обрабатывающей машины | 1978 |

|

SU745577A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса и удаления отходов | 1984 |

|

SU1166870A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Устройство для штамповки | 1985 |

|

SU1268256A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1978 |

|

SU742005A1 |

| Устройство для штамповки деталей из длинномерного материала | 1986 |

|

SU1449202A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1984 |

|

SU1232343A1 |

Изобретение относится к холодной обработке металлов давлением. Целью изобретения является расширение технологических возможностей путем бесступенчатого регулирования шага подачи. Электродвигатели через электромагнитные муфты разгона и червячные редукторы приводят в движение подающие валки. Материал воздействует на индукционный датчик положения материала, который подает сигнал на включение реле времени (РБ). Через определенный промежуток времени РВ подает сигнал на отключение электромагнитных муфт разгона, включение электромагнитных муфт торможения и включение пресса. При достижении ползуном пресса верхнего положения датчика верхнего положения ползуна пресса подает сигнал в РВ на отключение электромагнитных муфт торможения и на включение электромагнитных муфт разгона. Регулировка шага пода- с чи осуществляется настройкой РВ. Зил. ®

-И Ш-1--jj-J||I

Ik fH il.

I r III

Sr-bCr-fL.

--t

-}

-- ff

EP II

- -1 i

I

Фи9.1

17 Ч

-l

Г

-}

IL

rJ

--t

ff

23

. J

Авторы

Даты

1989-03-30—Публикация

1985-12-25—Подача