Иэобретенне относится к литейному производству, а именно к способам получения отливок, и может быть использовано для получения осесимметричных массивных отливок типа втулок.

Цель изобретения - измельчение структуры и повышение механических свойств металла в отливках.

Способ включает ввод в основной жидкий заливаемый в литейную форму металл жидкой, добавки с размером частиц 60-600 мм, в качестве которой используют обогащенный одним из легирующих элементов основной металл. При этом содержание легирующего элемента в добавке пре восходит его содержание в основном металле на 5-15%.

При таком способе ввода добавки неоднородность в распределении легирующего элемента в расплаве вызывает

изменение направления роста дендритов, блокирование их роста и, как следствие, уменьшение длины осей дендритов. и измельчение структуры закристаллизовавшегося металла в целом.

Конкретный размер частиц добавки в указанном интервале выбирается примерно в десять раз больше расстояния между осями дендритов в отливке, полученной без введения добавки.

Избыточная концентрация легирующего элемента в указанных пределах определяется экспериментально. Превы- те.ние концентрации легирующего элемента менее 5% не вызывает эффекта подавления роста соседних ветвей дендритов и измельчения структуры не достигается. Верхний предел превьше- ния концентрации ограничен плохим усвоением добавки за счет изменения гид00

№ со

родинамических и тепловых условий ее растворения.

Время ввода присацк должно удовлетворять двум условиям, с одной стороны, быть достаточно большим, чтобы в отливке создавалось неоднородное распределение примеси, а с другой стороны, не может превышать время заливки.

Пример 1. Отливали в песча- но-глинистой форме цилиндрическую заготовку массой 260 кг из стали 1101Г13ЧТЛА. Габариты отливки: высота

10

Для сравнения отливку по способу-про тотипу получали за счет ввода в стру заливаемого основного металла 3% стальной дроби из этой же стали с ра мером частиц 0,5-2 мм.

Как видно из таблищ 1 предложенны способ позволяет получить отливку с более мелкой и дисперсной структурой и более высокими показателями механи ческих свойств. При этом, например, детали футеровйчной брони регулирово ного кольца конусной дробилки, отлит таким способом, показали более высок

750 мм, наружный диаметр 400 мм,внут-|с (на 15-20%) эксплуатационную стойренний диаметр 320 мм. Химический „состав основного заливаемого в форму металла, %: С 1,1; Si 0,32; Мп 12,0; Сг 0,3; Ni 0,Ь. Используемые добавки отличались от основного металла содер-2д жанием марганца соответственно на 5% (12,6% Мп), ан 10% (13,2% Мп) и на 15% (13,8% Мп).

кость.

Формула изобретения

Способ получения отливок, преимущественно осесимметричных, массивных включающий ввод в основной жидкий, заливаемый в литейнута форму металл д бавки с размером частиц 60-600 мм ,

Основной металл (97% от массы отливки) при 1450±10 С заливали сифоном 25 содержащей такие же компоненты, как. через стояк диаметром 50 мм за 14- и основной металл, отличаю- 18 с. Добавку (3% от массы отливки) вводили сверху с помощью дождевой литниковой системы, обеспечивающей ввод частиц добавки-размером от 60 до .,.. 600 мм за счет выполнения 6-8 отверстий диаметром 5-8 мм.

щ и и с я тем, itTO, с целью измельчения структуры и повышения механических свойств металла отливки, добавку используют в виде жидкого,обогащенного одним из легирующих элемен тов основного металла, причем содержание этого легирующего элемента в добавке превосходит его содержание в основном металле на 5-15%.

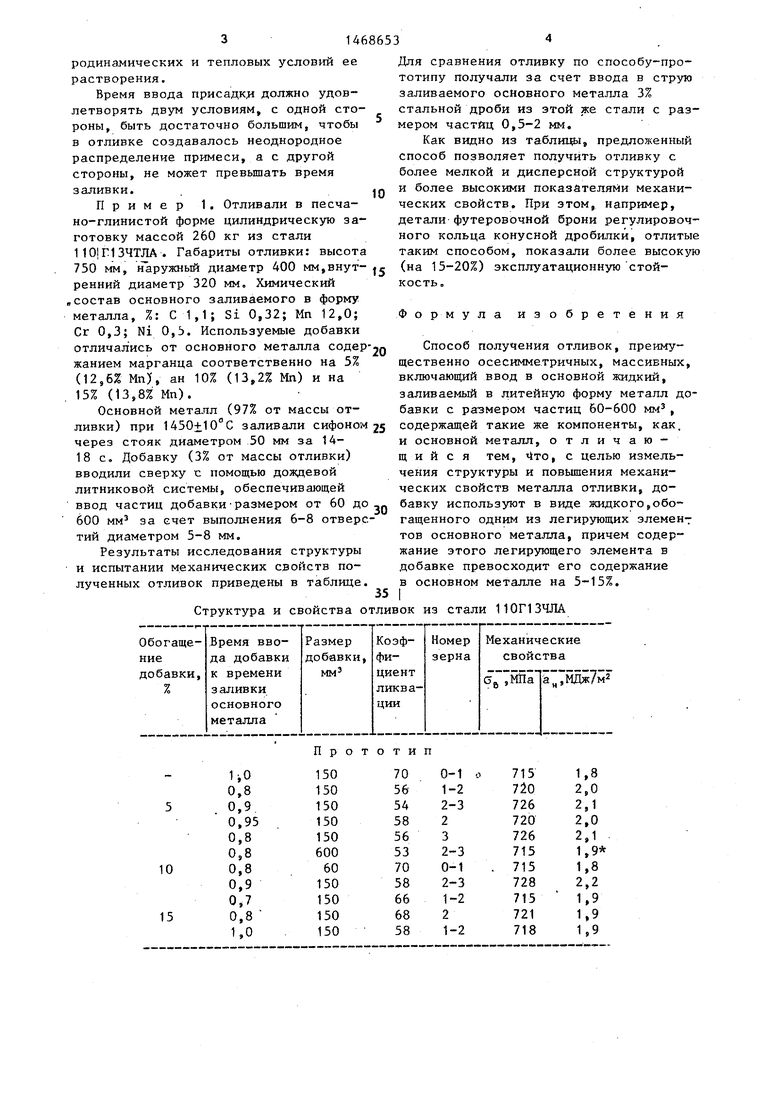

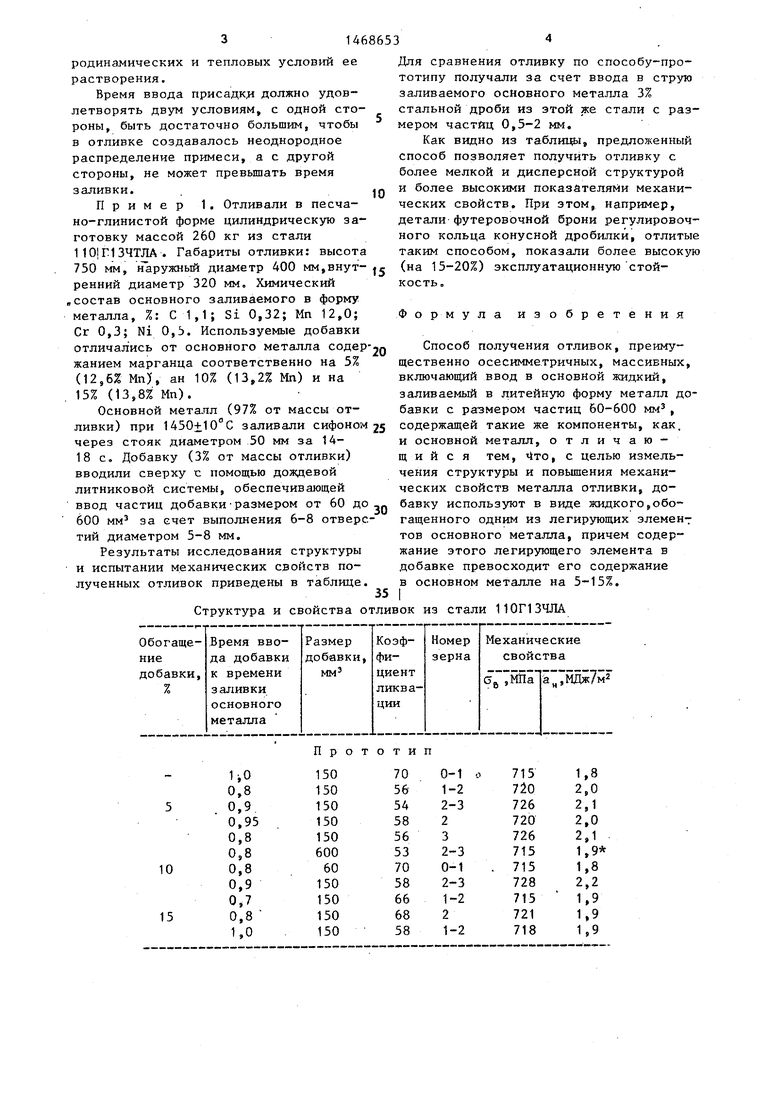

Результаты исследования структуры и испытании механических свойств полученных отливок приведены в таблице.

Для сравнения отливку по способу-прототипу получали за счет ввода в струю заливаемого основного металла 3% стальной дроби из этой же стали с размером частиц 0,5-2 мм.

Как видно из таблищ 1 предложенный способ позволяет получить отливку с более мелкой и дисперсной структурой и более высокими показателями механических свойств. При этом, например, детали футеровйчной брони регулировочного кольца конусной дробилки, отлитые таким способом, показали более высокую

кость.

Формула изобретения

Способ получения отливок, преимущественно осесимметричных, массивных, включающий ввод в основной жидкий, заливаемый в литейнута форму металл добавки с размером частиц 60-600 мм ,

содержащей такие же компоненты, как. и основной металл, отличаю-

содержащей такие же компоненты, как. и основной металл, отличаю-

щ и и с я тем, itTO, с целью измельчения структуры и повышения механических свойств металла отливки, добавку используют в виде жидкого,обогащенного одним из легирующих элемен7 тов основного металла, причем содержание этого легирующего элемента в добавке превосходит его содержание в основном металле на 5-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков и отливок | 1986 |

|

SU1421451A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2011 |

|

RU2489511C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Способ изготовления чугунных прокатных валков | 1987 |

|

SU1477515A1 |

| СПОСОБ СУСПЕНЗИОННОЙ РАЗЛИВКИ ЧУГУНОВ | 1998 |

|

RU2142355C1 |

| Способ производства легированного чугуна | 1986 |

|

SU1407958A1 |

| Способ изготовления отливок литьем по газифицируемым моделям | 2015 |

|

RU2619548C2 |

| Серый износостойкий чугун для отливок | 1985 |

|

SU1293241A1 |

| АЛЮМИНИЙ-МЕДНЫЙ СПЛАВ ДЛЯ ЛИТЬЯ | 2011 |

|

RU2556247C2 |

| Модификатор для чугуна | 1989 |

|

SU1693110A1 |

Изобретение относится к литейному производству, а именно к способам получения отливок, и может быть использовано для получения осесимметричных массивных отливок типа втулок. Цель изобретения - измельчение структуры и повышение механических свойств металла в отливках. Способ включает- ввод в основной жидкий заливаемый в литейную форму металл жидкой добавки с размером частиц 60-600 мм, в качестве которой используют обогащенный одним из легирующих элементов основной металл. При этом содержание легирующего элемента в добавке превосходит его содержание в основном металле на 5-15%. 1 табл.

Структура и свойства отливок из стали 110Г13ЧЛА

0

5

UO

0,8

0,9

0,95

0,8

0,8

0,8

0,9

0,7

0,8

1,0

П р о т о

150 150 150 150 150 600 60 150 150 150 150

1,8

2,0

2,1

2,0

2,1

1,9

1,8

2,2

1,9

1,9

1,9

| Турбовский М.М | |||

| Модифицирование чугуна присадкой жидкой стали | |||

| Литейное производство | |||

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

| Способ получения чугунных отливок | 1975 |

|

SU527259A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-30—Публикация

1986-12-05—Подача