Фиг. ;

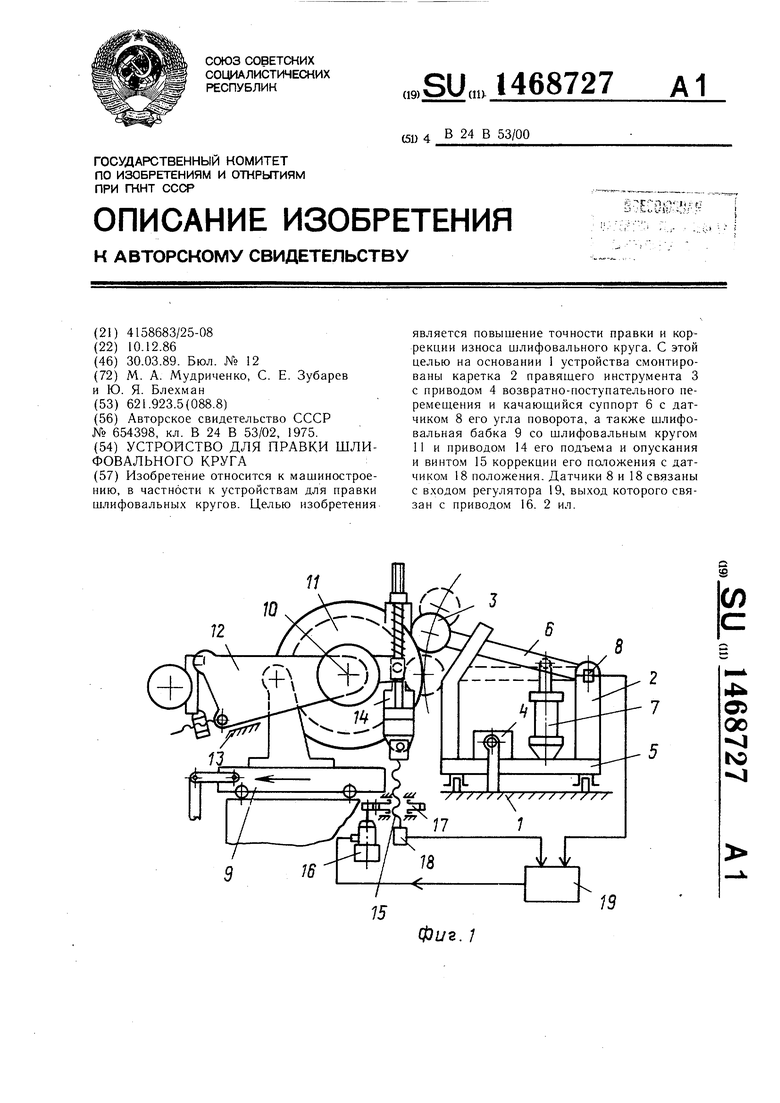

Изобретение относится к машиностроению, в частности к устройствам для правки шлифовальных кругов.

Цель изобретения - повышение точности правки и компенсация износа шлифовального круга.

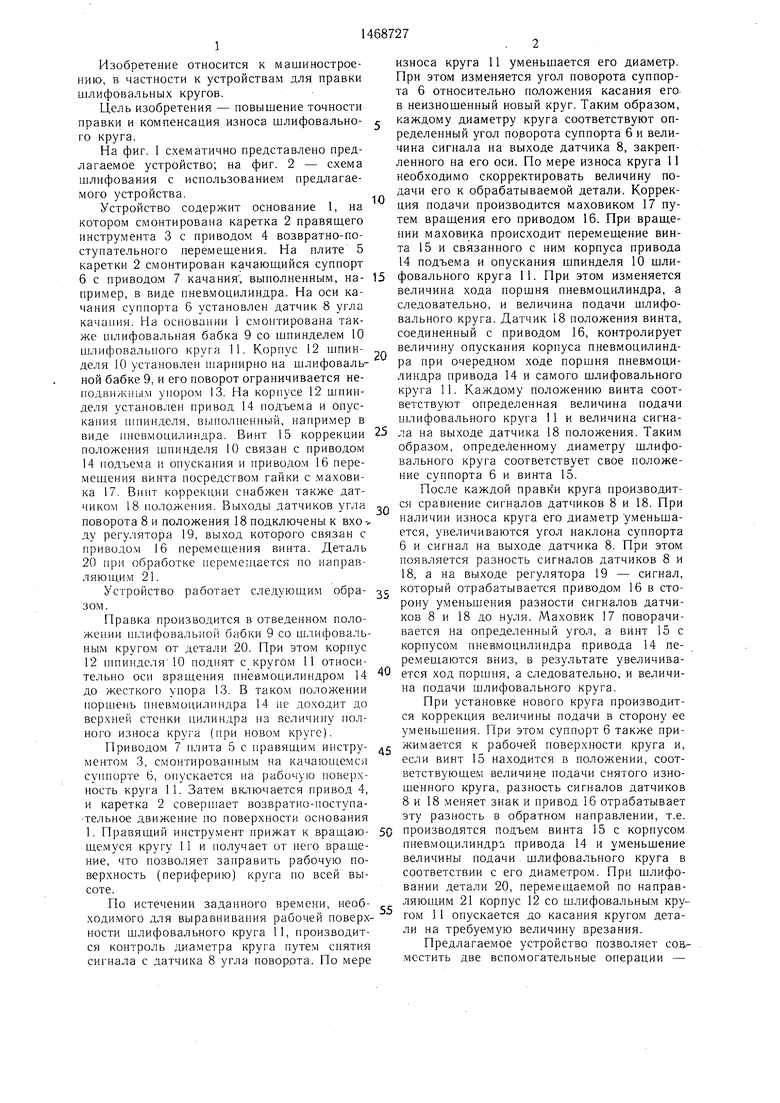

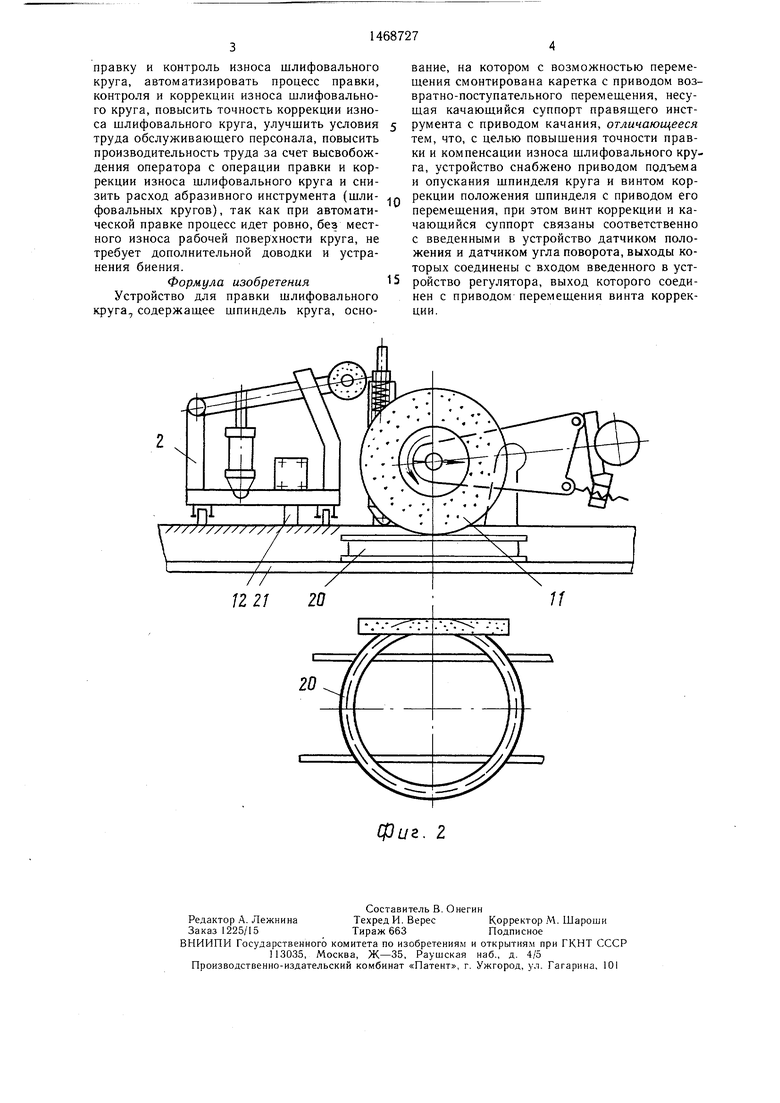

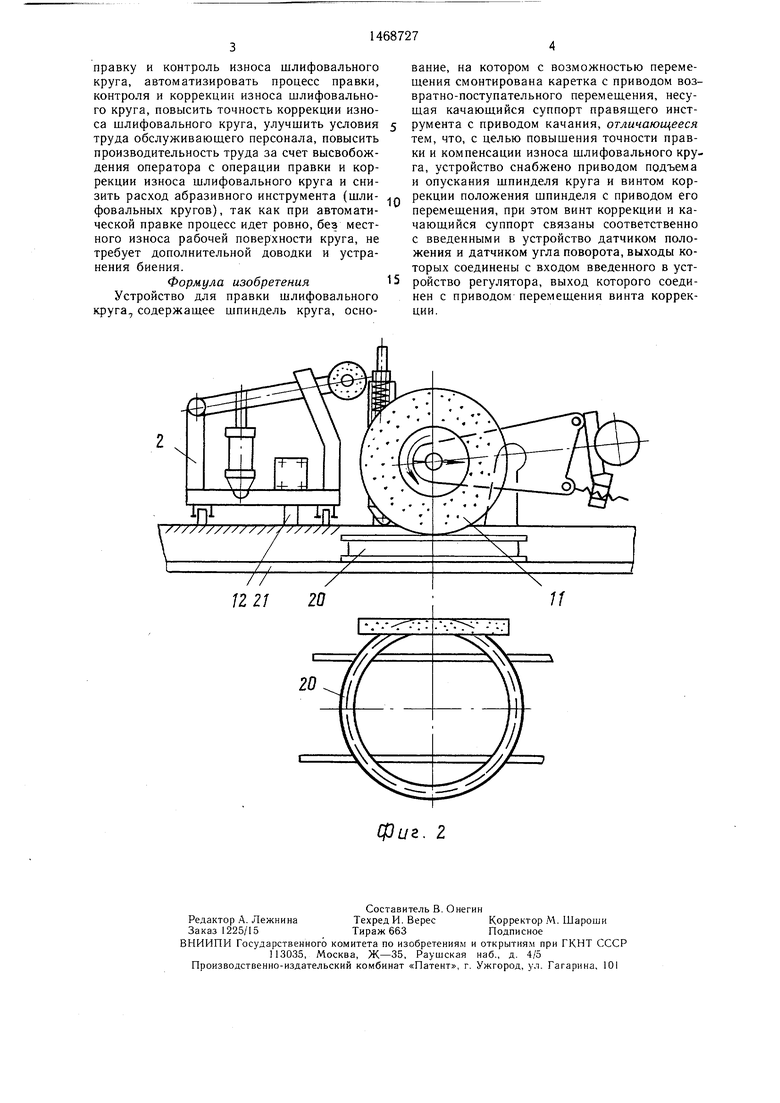

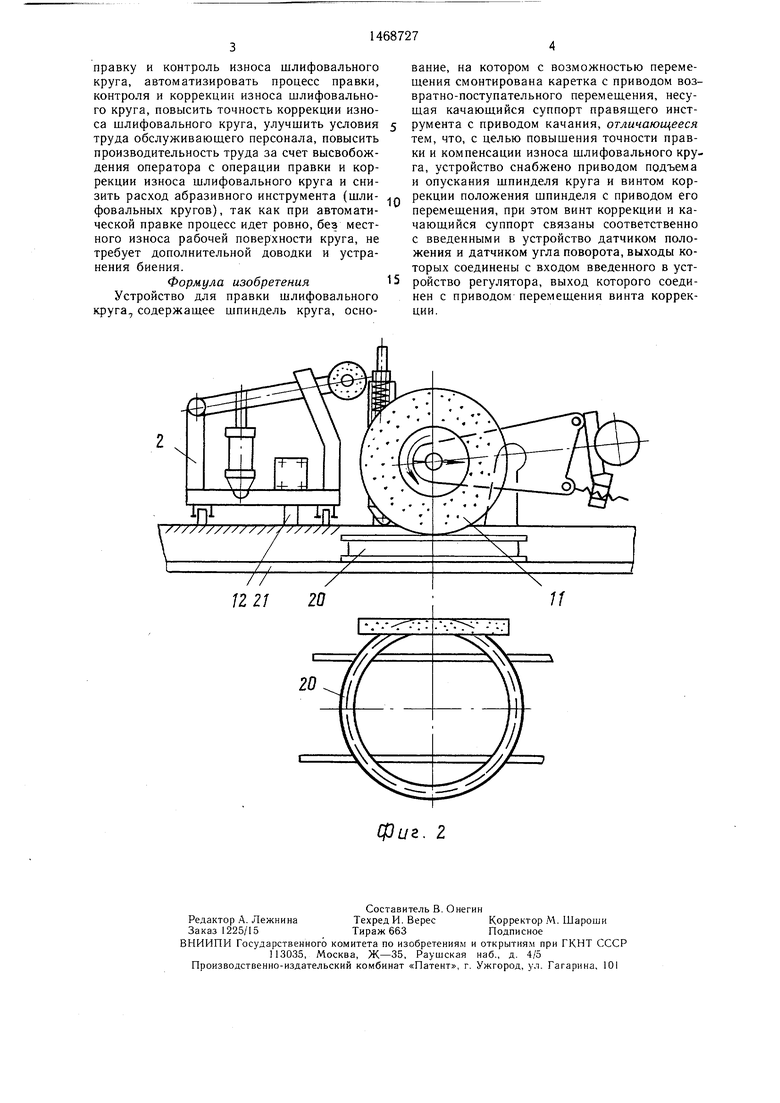

На фиг. 1 схематично представлено предлагаемое устройство; на фиг. 2 - схема шлифования с использованием предлагаемого устройства.

Устройство содержит основание 1, на котором смонтирована каретка 2 правяшего инструмента 3 с приводо.м 4 возвратно-поступательного перемешения. На плите 5 каретки 2 смонтирован качаюш,ийся суппорт 6 с приводом 7 качания; выполненным, например, в виде пневмоцилиндра. На оси качания суппорта 6 установлен датчик 8 угла качапия. На основании 1 смонтирована также шлифовальная бабка 9 со шпинделем 10 шлифовального круга 11. Корпус 12 шпинделя 10 установлен шарнирно на шлифовальной бабке 9, и его поворот ограничивается неподвижным унором 13. На корпусе 12 шпинделя установлен привод 14 подъема и опускания П1пинделя, выполненный, например в виде пневмоцилиндра. Винт 15 коррекции положения шпинделя 10 связан с приводом 14 подъема и опускания и приводом 16 перемешения винта посредством гайки с маховика 17. Винт коррекции снабжен также датчиком 18 положения. Выходы датчиков угла поворота 8 и положения 18 подключены к вхо-- ду регулятора 19, выход которого связан с приводом 16 перемешения винта. Деталь 20 при обработке перемешается по иаправ- ляюшим 21.

Устройство работает следуюшим образом.

Нравка производится в отведенном положении шлифовальной бабки 9 со шлифовальным кругом от детали 20. Нри этом корпус 12 ншинделя 10 поднят с кругом 11 относительно оси врашения пневмоцилиндром 14 до жесткого упора 13. В таком положении поршень гп1евмоцилипдра 14 ме доходит до верхней стенки цилиндра па величину полного износа круга (при новом круге).

Нриводом 7 плита 5 с правящим инструментом 3, cмoнтиpoвalп ым на качающемся суппорте 6, опускается на рабочую поверхность круга 11. Затем включается привод 4, и каретка 2 совершает возвратпо-поступа- .тельное движение по поверхности основания 1. Правяший инстру.мент прижат к врашаю- шемуся кругу 11 и получает от него враше- ние, что позволяет заправить рабочую поверхность (периферию) круга по всей высоте.

Но истечении заданного времени, необходимого для выравнивания рабочей поверхности шлифовального круга 11, производится контроль диа.метра круга путем снятия сигнала с датчика 8 угла поворота. Но мере

0

5

0

5

О

5

50

55

износа круга 11 уменьшается его диаметр. При этом изменяется угол поворота суппорта 6 относительно положения касания его- в неизношепный новый круг. Таким образом, каждому диаметру круга соответствуют определенный угол поворота суппорта 6 и величина сигнала на выходе датчика 8, закрепленного на его оси. По мере износа круга 11 необходимо скорректировать величину подачи его к обрабатываемой детали. Коррекция подачи производится маховиком 17 путем врашения его приводом 16. При враще- пии маховика происходит перемещение винта 15 и связанного с ним корпуса привода 14 подъема и опускания шпинделя 10 шлифовального круга 11. При этом изменяется величина хода норшня пневмоцилиндра, а следовательно, и величина подачи шлифовального круга. Датчик 18 положения винта, соединенный с приводом 16, контролирует величину опускания корпуса пневмоцилиндра при очередном ходе поршня пневмоцилиндра привода 14 и самого шлифовального круга 11. Каждому положению винта соответствуют определенная величина подачи и лифовального круга 11 и величина сигнала на выходе датчика 18 положения. Таким образом, определенному диаметру шлифовального круга соответствует свое положение суппорта 6 и винта 15.

После каждой правки круга производится сравнение сигналов датчиков 8 и 18. При наличии износа круга его диа.метр уменьшается, увеличиваются угол наклона суппорта 6 и сигнал на выходе датчика 8. При этом появляется разность сигналов датчиков 8 и 18, а на выходе регулятора 19 - сигнал, который отрабатывается приводом 16 в сторону уменьшения разности сигналов датчиков 8 и 18 до нуля. Маховик 17 поворачивается на определенный угол, а винт 15 с корпусом пневмоцилиндра привода 14 перемешаются вниз, в результате увеличивается ход поршня, а следовательно, и величина подачи шлифовального круга.

При установке нового круга производится коррекция величины подачи в сторону ее уменьшения. Нри этом суппорт 6 также при- жи.мается к рабочей поверхности круга и, если винт 15 находится в положении, соот- ветствуюшем величине подачи снятого изно- шенного круга, разность сигналов датчиков 8 и 18 меняет знак и привод 16 отрабатывает эту разность в обратном направлении, т.е. производятся подъем винта 15 с корпусом пневмоцилиндра привода 14 и уменьшение величины подачи шлифовального круга в соответствии с его диаметром. Нри шлифовании детали 20, перемешаемой по направляющим 21 корпус 12 со шлифовальным кругом 11 опускается до касания кругом детали на требуемую величину врезания.

Нредлагаемое устройство позво«1яет совместить две вспо.могательные операции -

правку и контроль износа шлифовального круга, автоматизировать процесс правки, контроля и коррекции износа шлифовального круга, повысить точность коррекции износа шлифовального круга, улучшить условия труда обслуживаюш,его персонала, повысить производительность труда за счет высвобождения оператора с операции правки и коррекции износа шлифовального круга и снизить расход абразивного инструмента (шли- фовальных кругов), так как при автоматической правке процесс идет ровно, без местного износа рабочей поверхности круга, не требует дополнительной доводки и устранения биения.

Формула изобретения

Устройство для правки шлифовального круга, содержащее шпиндель круга, основание, на котором с возможностью перемещения смонтирована каретка с приводом возвратно-поступательного перемещения, несущая качающийся суппорт правящего инструмента с приводом качания, отличающееся тем, что, с целью повышения точности правки и компенсации износа шлифовального круга, устройство снабжено приводом подъема и опускания щпинделя круга и винтом коррекции положения шпинделя с приводом его перемещения, при этом винт коррекции и качающийся суппорт связаны соответственно с введенными в устройство датчиком положения и датчиком угла поворота, выходы которых соединены с входом введенного в устройство регулятора, выход которого соединен с приводом перемещения винта коррекции.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Шлифовальный станок | 1980 |

|

SU865615A1 |

| ВНУТРИРЕЗЬБОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2014974C1 |

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| Устройство для заточки протяжек | 1983 |

|

SU1133071A1 |

Изобретение относится к машиностроению, в частности к устройствам для правки шлифовальных кругов. Целью изобретения является повышение точности правки и коррекции износа шлифовального круга. С этой целью на основании I устройства смонтированы каретка 2 правящего инструмента 3 с приводом 4 возвратно-поступательного пе- ремешения и качающийся суппорт 6 с датчиком 8 его угла поворота, а также шлифовальная бабка 9 со шлифовальным кругом II и приводом 14 его подъема и опускания и винтом 15 коррекции его паюжения с датчиком 18 положения. Датчики 8 и 18 связаны с входом регулятора 19, выход которого связан с приводом 16. 2 ил.

| Станок для обработки шлифовальных кругов | 1975 |

|

SU654398A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-03-30—Публикация

1986-12-10—Подача