1

Изобретение относится к швейной промышленности, конкретнее к устройствам для отделения деталей кроя от пачки, оснащенным средствами контроля количества отделенных деталей.

Цель изобретения - повышение надежности.

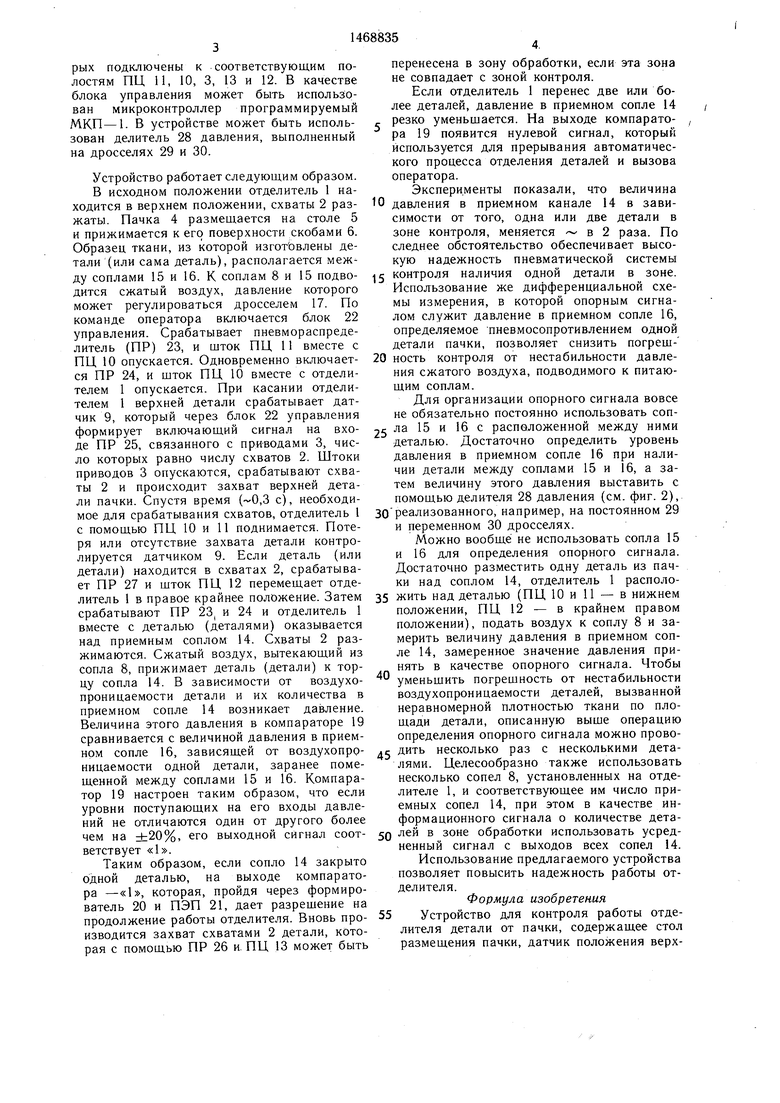

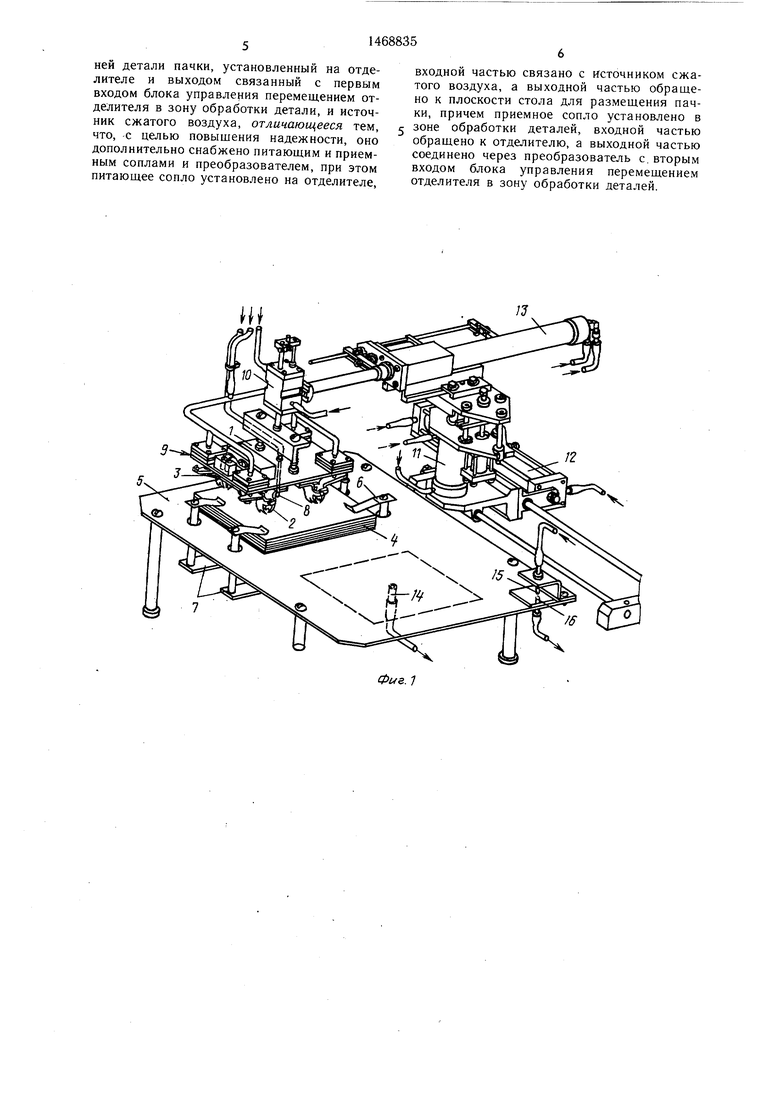

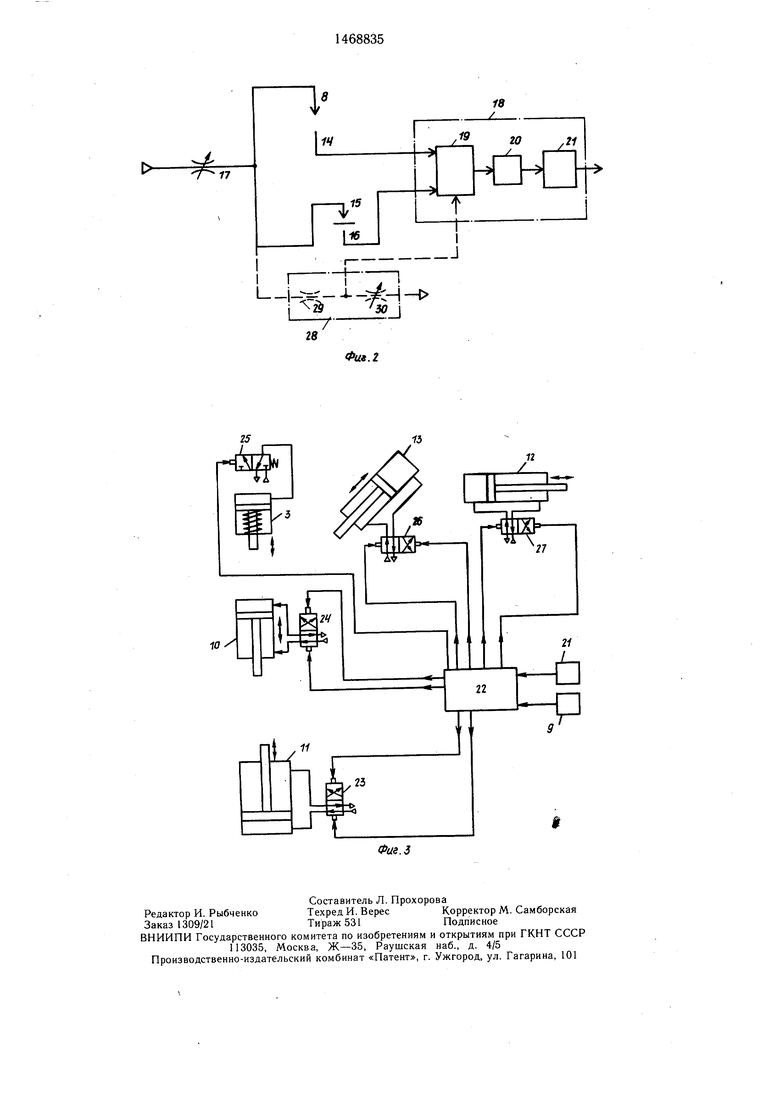

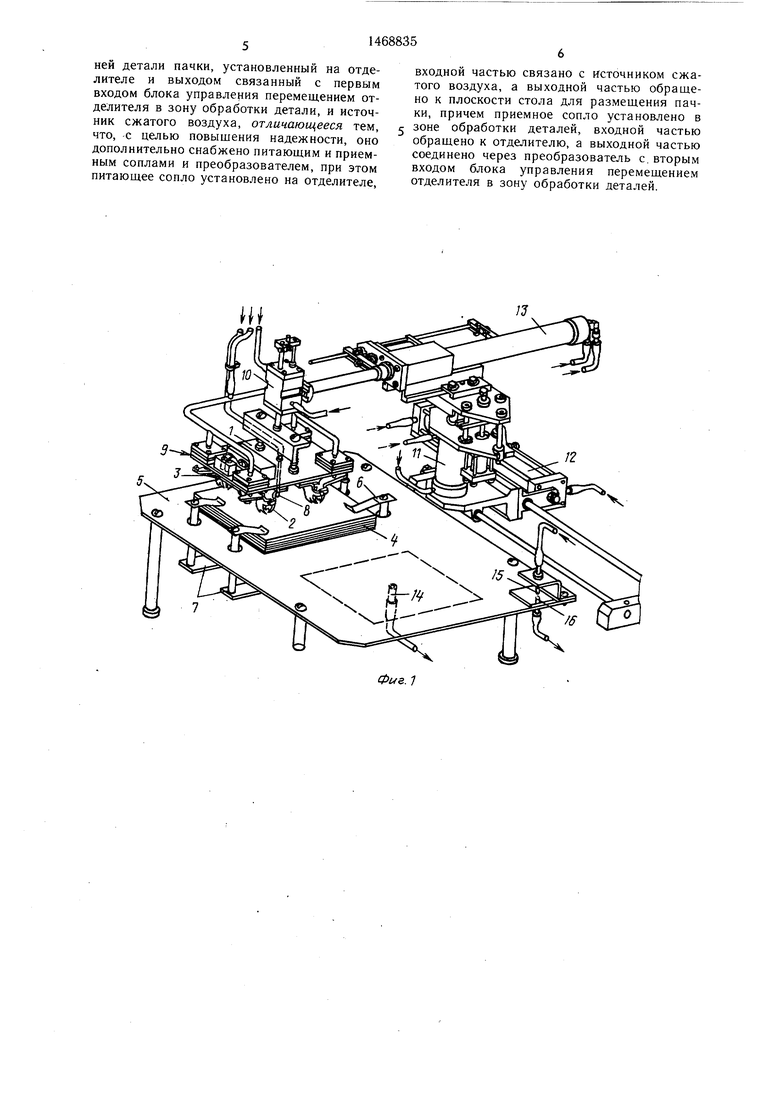

На фиг. 1 показана конструкция отделителя с приводами его перемешения; на фиг. 2 - блок-схема системы контроля детали в зоне обработки; на фиг. 3 - блок- схема блока управления приводами перемешения отделителя.

Устройство для контроля работы отделителя деталей от пачки содержит отделитель I со схватами 2, кинематически связанными с приводами 3. Пачка 4 деталей располагается на столе 5 и прижимается к нему фигурными пластинами 6. Сила прижатия пачки 4 к поверхности стола 5 может регулироваться грузами различной массы (не показаны), располагаемыми на планках 7.

Питающее сопло 8 установлено на отделителе 1 и связано с источником сжатого

сл

воздуха. Продольная ось сопла 8 перпендикулярна поверхности стола 5. Датчик 9 положения верхней детали пачки 4, например, фотоэлектрический, .работающий на отраженном свете, также установлен на отделителе 1. Перемещение отделителя 1 в вертикальном направлении осуществляется с помощью пневмоцилиндров (П1Д) 10 и 11, а в горизонтальном - с помощью ПЦ 12 и 13. В зоне контроля размещено приемное сопло 14.

На столе 1 соосно установлены питающее сопло 15 и приемное сопло 16.

Источник сжатого воздуха (не показан) через регулируемый дроссель 17 связан с соплами 8 и 15. Выходы приемных сопел 14 и 16 связаны с входами преобразователя-усилителя 18, реализованного например, на последовательно включенных компараторе 19, формирователе 20 и пневмо- электропреобразователе (ПЭП) 21.

Блок 22 управления входами соединен с выходами ПЭП 21 и датчика 9. Выходы блока 22 связаны с входами управления распределителей 23-27, выходы кото4

О5 00

ас со ел

рых подключены к соответствующим полостям ПЦ И, 10, 3, 13 и 12. В качестве блока управления может быть использован микроконтроллер программируемый МКП-1. В устройстве может быть использован делитель 28 давления, выполненный на дросселях 29 и 30.

Устройство работает следующим образом. В исходном положении отделитель 1 наперенесена в зону обработки, если эта зона не совпадает с зоной контроля.

Если отделитель 1 перенес две или более деталей, давление в приемном сопле 14 резко уменьщается. На выходе компаратора 19 появится нулевой сигнал, который используется для прерывания автоматического процесса отделения деталей и вызова оператора.

Эксперименты показали, что величина

ходится в верхнем положении, схваты 2 раз- Ю давления в приемном канале 14 в завижаты. Пачка 4 размещается на столе 5 и прижимается к его поверхности скобами 6. Образец ткани, из которой изготовлены детали (или сама деталь), располагается межсимости от того, одна или две детали в зоне контроля, меняется в 2 раза. По следнее обстоятельство обеспечивает высокую надежность пневматической системы

ду соплами 15 и 16. К соплам 8 и 15 подво- 5 контроля наличия одной детали в зоне,

дится сжатый воздух, давление которогоИспользование же дифференциальной схеможет регулироваться дросселем 17. Помы измерения, в которой опорным сигнакоманде оператора включается блок 22лом служит давление в приемном сопле 16,

управления. Срабатывает пневмораспреде-определяемое пневмосопротивлением одной

литель (ПР) 23, и шток ПЦ 11 вместе сдетали пачки, позволяет снизить погрещПЦ 10 опускается. Одновременно включает-20 ность контроля от нестабильности давлеся ПР 24, и шток ПЦ 10 вместе с отделителем 1 опускается. При касании отделителем 1 верхней детали срабатывает датчик 9, который через блок 22 управления формирует включающий сигнал на входе ПР 25, связанного с приводами 3, число которых равно числу схватов 2. Штоки приводов 3 опускаются, срабатывают схваты 2 и происходит захват верхней детали пачки. Спустя время (-0,3 с), необходиния сжатого воздуха, подводимого к питающим соплам.

Для организации опорного сигнала вовсе не обязательно постоянно использовать соп- ,г ла 15 и 16 с расположенной между ними деталью. Достаточно определить уровень давления в приемном сопле 16 при наличии детали между соплами 15 и 16, а затем величину этого давления выставить с помощью делителя 28 давления (см. фиг. 2),

мое для срабатыван ия схватов, отделитель 1ЗО реализованного, например, на постоянном 29

с помощью ПЦ 10 и 11 поднимается. Поте-и переменном 30 дросселях,

ря или отсутствие захвата детали контро-Можно вообще не использовать сопла 15

лируется датчиком 9. Если деталь (илии 16 для определения опорного сигнала,

детали) находится в схватах 2, срабатыва-Достаточно разместить одну деталь из пачет ПР 27 и шток ПЦ 12 перемещает отде-ки над соплом 14, отделитель 1 распололитель 1 в правое крайнее положение. Затем35 жить над детдлью (ПЦ 10 и в нижнем

срабатывают ПР 23, и 24 и отделитель 1 вместе с деталью (деталями) оказывается над приемным соплом 14. Схваты 2 разжимаются. Сжатый воздух, вытекающий из сопла 8, прижимает деталь (детали) к торположении, ПЦ 12 - в крайнем правом положении), подать воздух к соплу 8 и замерить величину давления в приемном сопле 14, замеренное значение давления принять в качестве опорного сигнала. Чтобы

сопла б, прижимает деталь дечали; к. lujj-нию в n.ancv,iDt .,...,1...

цу сопла 14. В зависимости от воздухо- уменьшить погрешность от нестабильности

воздухопроницаемости деталей, вызванной неравномерной плотностью ткани по площади детали, описанную выше операцию определения опорного сигнала можно провоном сопле 16, зависящей от воздухопро- 45 несколько раз с несколькими дета- ницаемости одной детали, заранее поме- лями. Целесообразно также использовать щенной между соплами 15 и 16. Компара- несколько сопел 8, установленных на отде- тор 19 настроен таким образом, что если лителе 1, и соответствующее им число при- уровни поступающих на его входы давле- емных сопел 14, при этом в качестве ин- ний не отличаются один от другого более формационного сигнала о количестве дета- чем на ±20%, его выходной сигнал соот- 50 зоне обработки использовать усред- ветствует «1 ненный сигнал с выходов всех сопел 14.

Таким образом если сопло 14 закрытоИспользование предлагаемого устройства

одной деталью, на выходе компарато- позволяет повысить надежность работы от- па -«1 которая, пройдя через формиро- делителя.

ватель 20 и ПЭП 21, дает разрешение наФормула изобретения

продолжение работы отделителя. Вновь про- 55 Устройство для контроля работы отде- ийодится захват схватами 2 детали, кото- лителя детали от пачки, содержащее стол рая с помощью ПР 26 и. ПЦ 13 может быть размещения пачки, датчик положения верхпроницаемости детали и их количества в приемном сопле 14 возникает давление. Величина этого давления в компараторе 19 сравнивается с величиной давления в приемперенесена в зону обработки, если эта зона не совпадает с зоной контроля.

Если отделитель 1 перенес две или более деталей, давление в приемном сопле 14 резко уменьщается. На выходе компаратора 19 появится нулевой сигнал, который используется для прерывания автоматического процесса отделения деталей и вызова оператора.

Эксперименты показали, что величина

давления в приемном канале 14 в завидавления в приемном канале 14 в зависимости от того, одна или две детали в зоне контроля, меняется в 2 раза. По следнее обстоятельство обеспечивает высокую надежность пневматической системы

контроля наличия одной детали в зоне,

20 ность контроля от нестабильности давления сжатого воздуха, подводимого к питающим соплам.

Для организации опорного сигнала вовсе не обязательно постоянно использовать соп- ,г ла 15 и 16 с расположенной между ними деталью. Достаточно определить уровень давления в приемном сопле 16 при наличии детали между соплами 15 и 16, а зажить над детдлью (ПЦ 10 и в нижнем

положении, ПЦ 12 - в крайнем правом положении), подать воздух к соплу 8 и замерить величину давления в приемном сопле 14, замеренное значение давления принять в качестве опорного сигнала. Чтобы

нию в n.ancv,iDt .,...,1...

уменьшить погрешность от нестабильности

ней детали пачки, установленный на отделителе и выходом связанный с первым входом блока управления перемещением отделителя в зону обработки детали, и источник сжатого воздуха, отличающееся тем, что, с целью повышения надежности, оно дополнительно снабжено питающим и приемным соплами и преобразователем, при этом питающее сопло установлено на отделителе

входной частью связано с источником сжатого воздуха, а выходной частью обращено к плоскости стола для размещения пачки, причем приемное сопло установлено в зоне обработки деталей, входной частью обращено к отделителю, а выходной частью соединено через преобразователь с.вторым входом блока управления перемещением отделителя в зону обработки деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения плоских воздухопроницаемых деталей от пачки | 1988 |

|

SU1509322A1 |

| Схват для сборки радиодеталей | 1979 |

|

SU812568A1 |

| Устройство для автоматического слежения направления и совмещения срезов соединяемых деталей швейных изделий | 1976 |

|

SU918224A1 |

| Токарный патрон | 1986 |

|

SU1313647A1 |

| Тампонажное устройство | 1991 |

|

SU1808994A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ ЧИСТОТЫ ПОВЕРХНОСТИМАТЕРИАЛОВ | 1969 |

|

SU254854A1 |

| Роботизированный комплекс | 1986 |

|

SU1454686A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ ДЕТАЛЕЙ | 2005 |

|

RU2305619C1 |

| Приспособление для сборки деталей на швейной машине | 1978 |

|

SU745998A1 |

Изобретение относится к швейной промышленности. Цель изобретения - повышение надежности контроля. При расположении отделителя с захваченной деталью в нижнем положении над зоной обработки сжатый воздух, вытекающий из питающего сопла, проходя через деталь, поступает в приемное сопло. Если в зону обработки отделителем принесена одна деталь, в приемном сопле возникает избыточное давление, величина которого определяется давлением сжатого воздуха и воздухопроницаемостью одной детали. Если в зоне обработки две или более деталей, давление в приемном сопле уменьшается как минимум в два раза. По уровню давления в приемном сопле определяется количество деталей (одна или более) в зоне обработки. 3 ил.

Q

12

| Швейный роботизированный комплекс | 1986 |

|

SU1404329A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-03-30—Публикация

1987-07-17—Подача