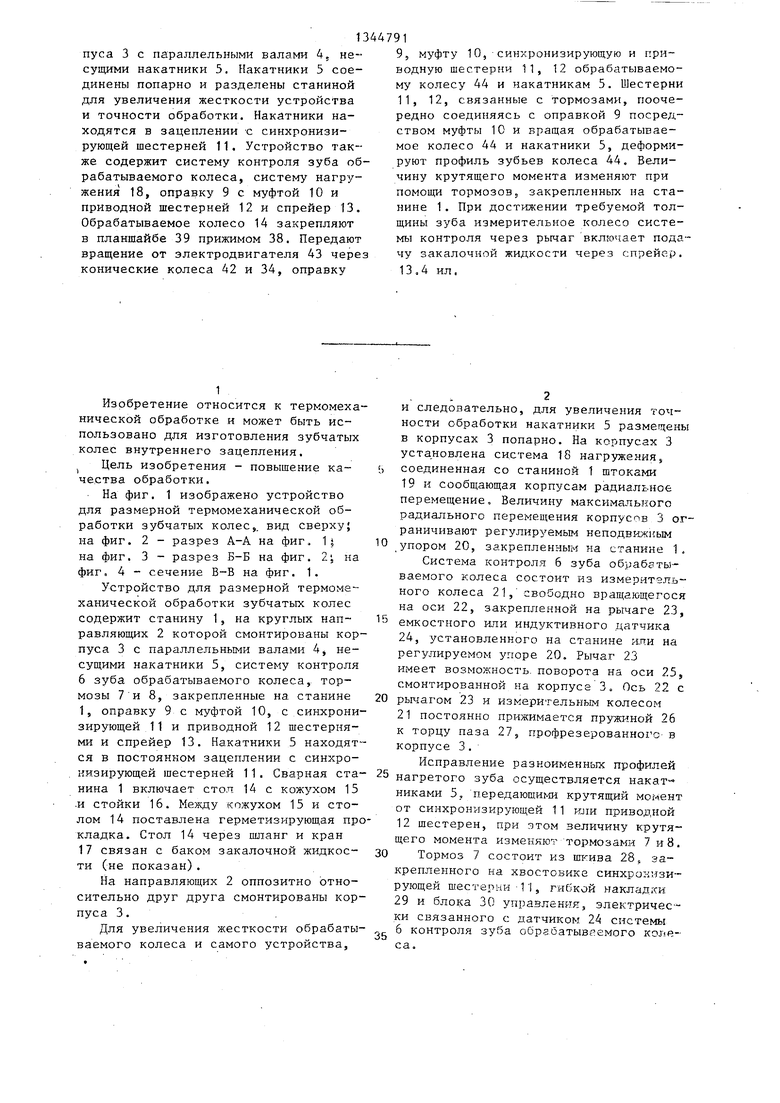

пуса 3 с параллельными валами 4, несущими накатники 5. Накатники 5 соединены попарно и разделены станиной для увеличения жесткости устройства и точности обработки. Накатники находятся в зацеплении с синхронизирующей шестерней 11. Устройство также содержит систему контроля зуба обрабатываемого колеса, систему нагру- жения 18, оправку 9 с муфтой 10 и приводной шестерней 12 и спрейер 13. Обрабатываемое колесо 14 закрепляют в планшайбе 39 прижимом 38. Передают вращение от электродвигателя 43 через конические колеса 42 и 34, оправку

1

Изобретение относится к термомеханической обработке и может быть использовано для изготовления зубчатых колес внутреннего зацепления. Цель изобретения - повыщение качества обработки.

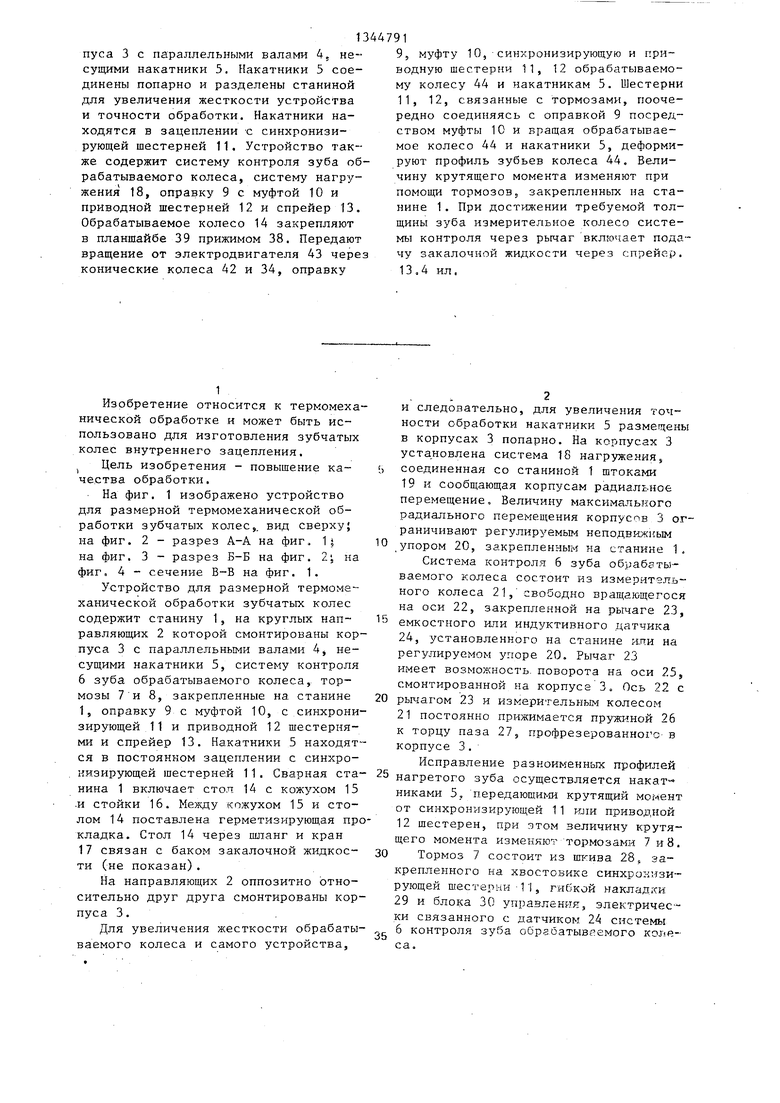

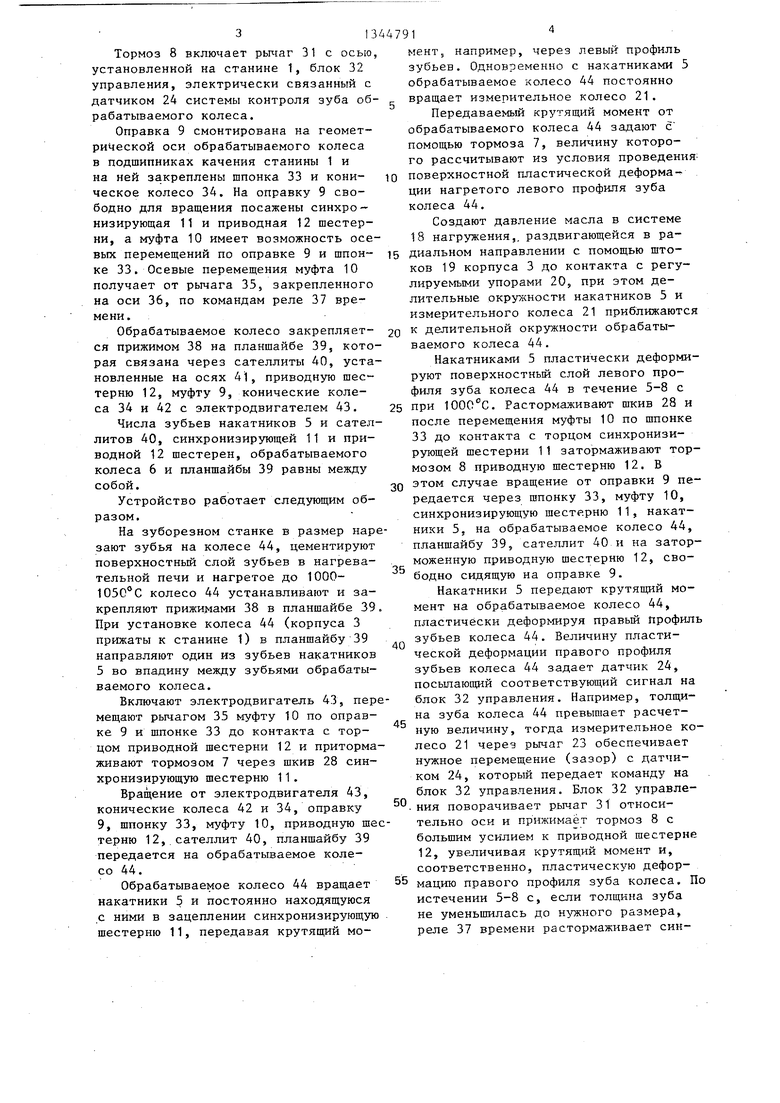

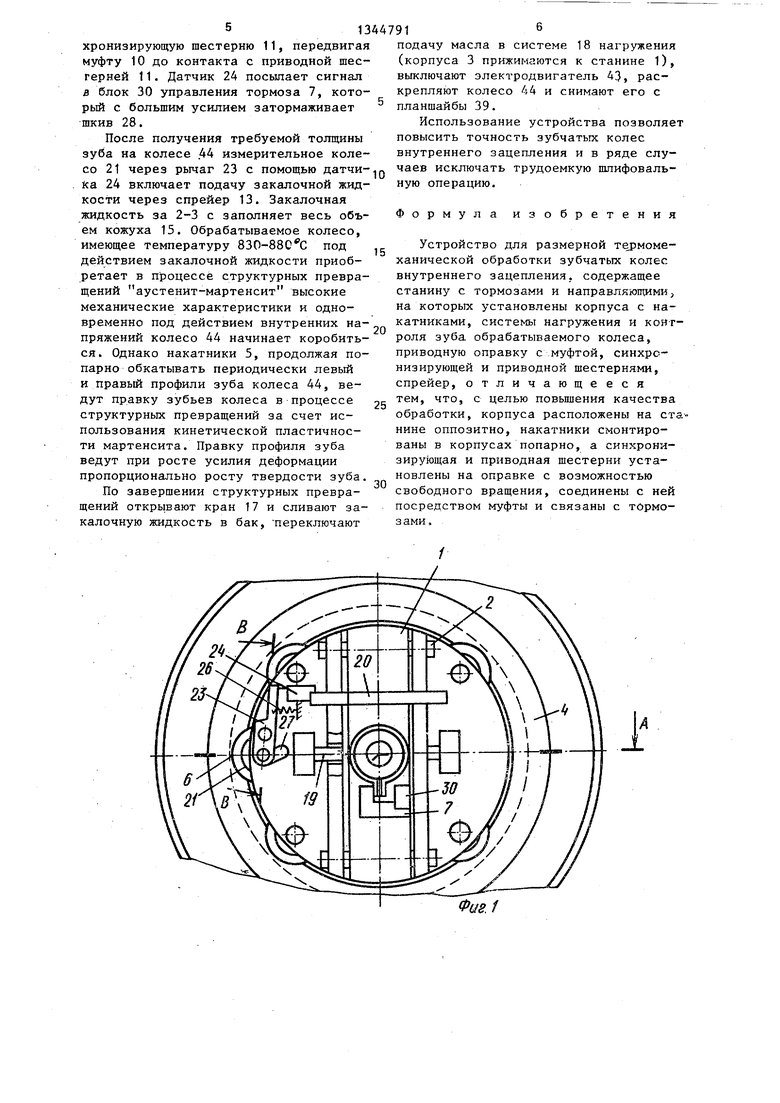

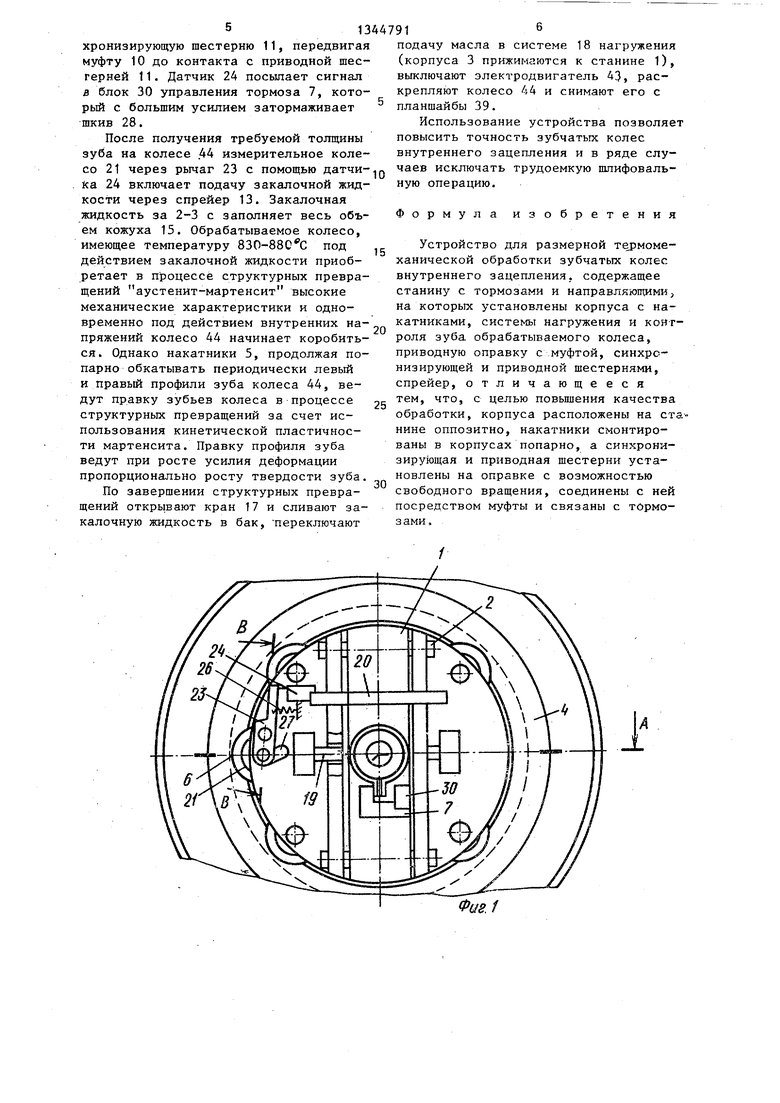

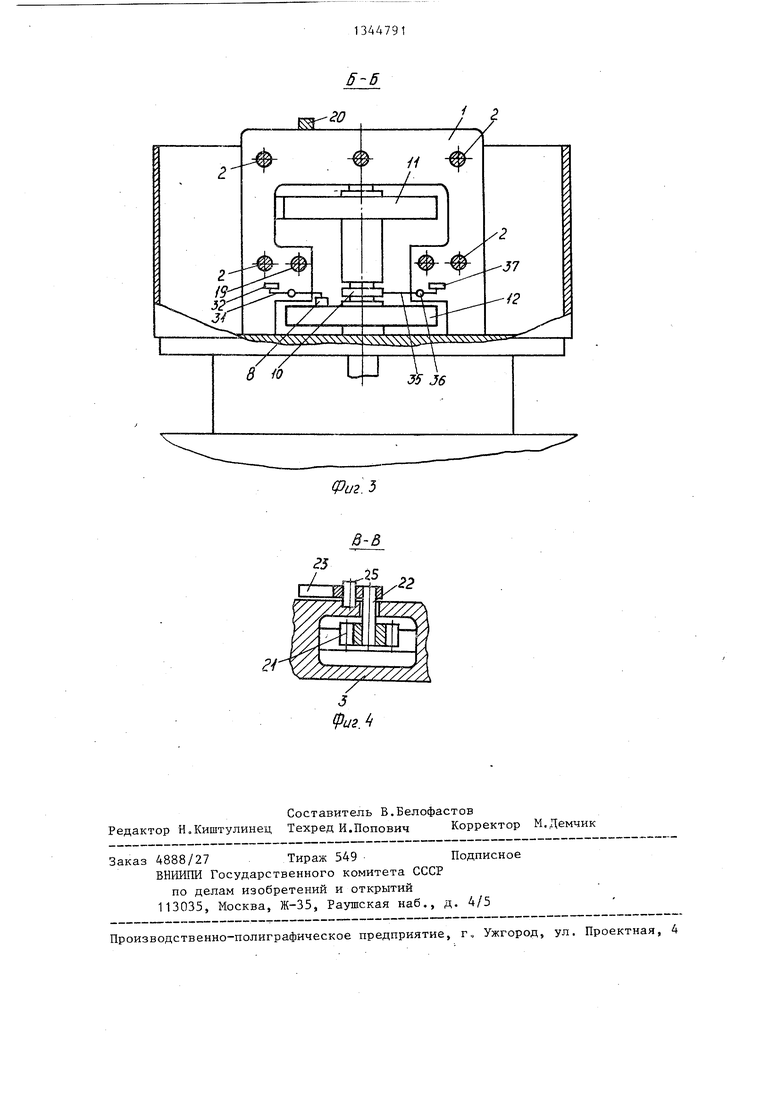

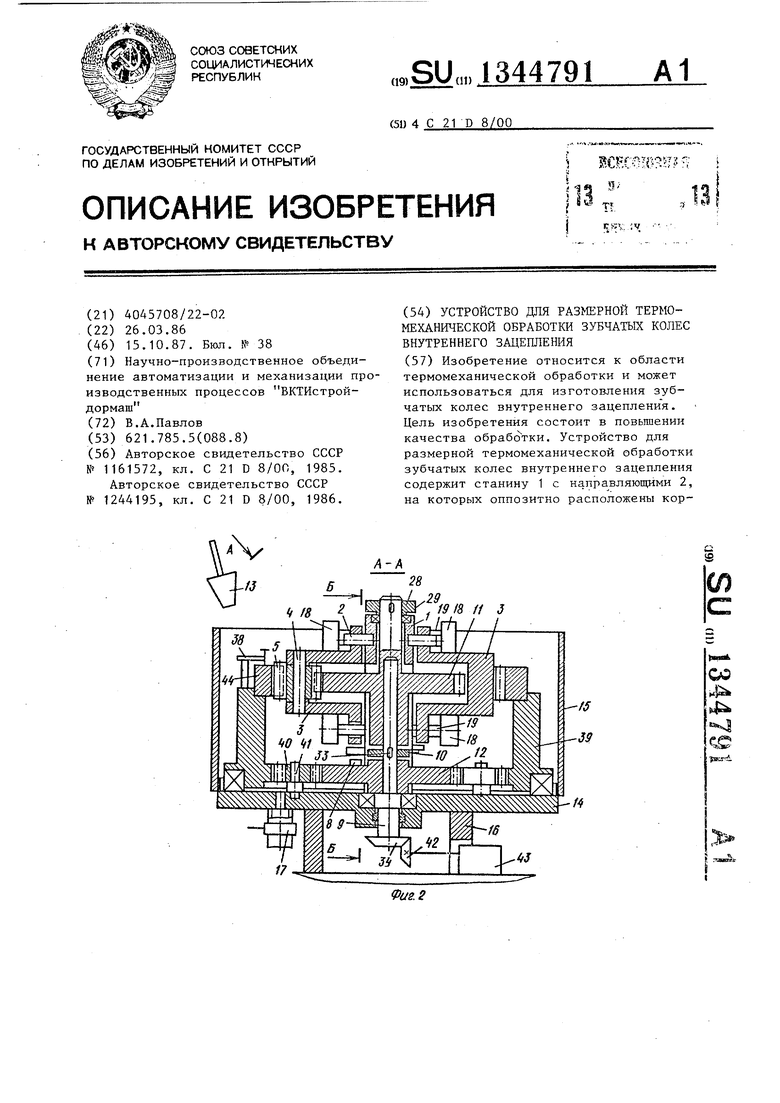

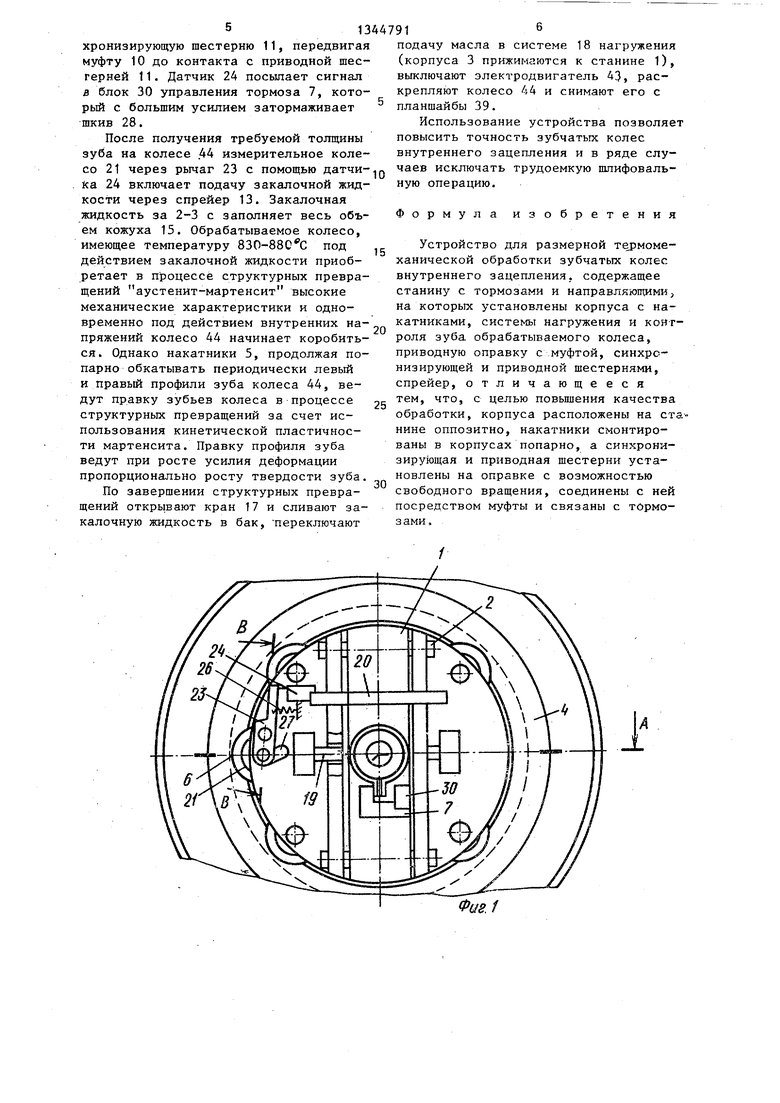

На фиг. 1 изображено устройство для размерной термомеханической обработки зубчатых колес,, вид сверху; на фиг. 2 - разрез А-А на фиг. 1j на фиг. 3 - разрез Б-Б на фиг. 2 на фиг. 4 - сечение В-В на фиг. 1.

Устройство для размерной термомеханической обработки зубчатых колес содержит станину 1, на круглых направляющих 2 которой смонтированы корпуса 3 с параллельными валами 4, несущими накатники 5, систему контроля 6 зуба обрабатываемого колеса, тормозы 7 и 8, закрепленные на станине 1, оправку 9 с муфтой 10, с синхронизирующей 11 и приводной 12 шестернями и спрейер 13. Накатники 5 находятся в постоянном зацеплении с синхронизирующей шестерней 11. Сварная станина 1 включает стол 14 с кожухом 15 .и стойки 16. Между кожухом 15 и столом 14 поставлена герметизирующая прокладка. Стол 14 через щданг и кран 17 связан с баком закалочной жидкости (не показан).

На направляющих 2 оппозитно относительно друг друга смонтированы корпуса 3..

Для увеличения жесткости обрабатываемого колеса и самого устройства.

9, муфту 10, синхронизирующую и приводную шестерни 11, 12 обрабатываемому колесу 44 и накатникам 5. Шестерни 11, 12, связанные с тормозами, поочередно соединяясь с оправкой 9 посредством муфты 10 и вращая обрабатываемое колесо 44 и накатники 5, деформируют профиль зубьев колеса 44. Величину крутящего момента изменяют при помощи тормозов, закрепленных на станине 1. При достижении требуемой толщины зуба измерительное колесо системы контроля через рычаг включает подачу закалочной жидкости через спрейер. 13.4 ил.

и следовательно, для увеличения точности обработки накатники 5 размеш;ены в корпусах 3 попарно. На корпусах 3 установлена система 18 нагружения,

соединенная со станиной 1 штоками 19 и сообщающая корпусам радиальное перемещение. Величину максимального радиального перемещения корпусов 3 ограничивают регулируемьм неподвижным

упором 20, закрепленным на станине 1. Система контроля 6 зуба обрабатываемого колеса состоит из измерительного колеса 21, свободно вращающегося на оси 22, закрепленной на рычаге 23,

емкостного или индуктивного датчика 24, установленного на станине и,тти на регулируемом упоре 20. Рычаг 23 имеет возможность, поворота на оси 25, смонтированной на корпусе 3. Ось 22 с

рычагом 23 и измерительным колесом 21 постоянно прижимается пружиной 26 к торцу паза 27, профрезерованно1 о в корпусе 3.

Исправление разноименных профилей

нагретого зуба осуществляется накат- никами 5, передающими крутящий момент от синхронизирующей 11 или приводной 12 щестерен, при этом величину крутящего момента изменяют тормозами 7 и 8.

Тормоз 7 состоит из шкива 28, закрепленного на хвостовике синхронизирующей шестерни 11, гибкой накладгси 29 и блока 30 управления, электрически связанного с датчиком 24 системы

6 контроля зуба обрдоатывйемого коле

са.

Тормоз 8 включает рычаг 31 с осью установленной на станине 1, блок 32 управления, электрически связанный с датчиком 24 системы контроля зуба обрабатываемого колеса.

Оправка 9 смонтирована на геометрической оси обрабатываемого колеса в подшипниках качения станины 1 и на ней закреплены шпонка 33 и коническое колесо 34. На оправку 9 свободно для вращения посажены синхро - низирующая 11 и приводная 12 шестерни, а муфта 10 имеет возможность осевых перемещений по оправке 9 и шпонке 33. Осевые перемещения муфта 10 получает от рьтага 35, закрепленного на оси 36, по командам реле 37 времени.

Обрабатываемое колесо закрепляется прижимом 38 на планшайбе 39, которая связана через сателлиты 40, установленные на осях 41, приводную шестерню 12, муфту 9, конические колеса 34 и 42 с электродвигателем 43.

Числа зубьев накатников 5 и сателлитов 40, синхронизирующей 11 и приводной 12 шестерен, обрабатываемого колеса 6 и планшайбы 39 равны между собой.

Устройство работает следующим образом.

На зуборезном станке в размер нарезают зубья на колесе 44, цементируют поверхностный слой зубьев в нагревательной печи и нагретое до 1000- колесо 44 устанавливают и закрепляют прижимами 38 в планшайбе 39 При установке колеса 44 (корпуса 3 прижаты к станине 1) в планшайбу 39 направляют один из зубьев накатников 5 во впадину между зубьями обрабатываемого колеса.

Включают электродвигатель 43, перемещают рычагом 35 муфту 10 по оправке 9 и шпонке 33 до контакта с торцом приводной шестерни 12 и притормаживают тормозом 7 через шкив 28 синхронизирующую шестерню 11.

Вращение от электродвигателя 43, конические колеса 42 и 34, оправку 9, шпонку 33, муфту 10, приводную шестерню 12, сателлит 40, планшайбу 39 передается на обрабатываемое колесо 44.

Обрабатываемое колесо 44 вращает накатники 5 и постоянно находящуюся с ними в зацеплении синхронизирующую шестерню 11, передавая крутящий момент, например, через левый профиль зубьев. Одновременно с накатниками 5 обрабатываемое колесо 44 постоянно вращает измерительное колесо 21.

Передаваемый крутящий момент от обрабатываемого колеса 44 задают с помощью тормоза 7, величину которого рассчитывают из условия проведения

поверхностной пластической деформа- ции нагретого левого профиля зуба колеса 44.

Создают давление масла в системе 18 нагружения,. раздвигающейся в ра5 диальном направлении с помощью штоков 19 корпуса 3 до контакта с регу- лируемьгми упорами 20, при этом делительные окружности накатников 5 и измерительного колеса 21 приближаются

0 к делительной окружности обрабатываемого колеса 44.

Накатниками 5 пластически деформируют поверхностный слой левого профиля зуба колеса 44 в течение 5-8 с

5 при 1000°С. Растормаживают шкив 28 и после перемещения муфты 10 по шпонке 33 до контакта с торцом синхронизирующей шестерни 11 затормаживают тормозом 8 приводную шестерню 12. В этом случае вращение от оправки 9 передается через шпонку 33, муфту 10, синхронизирующую шестерню 11, накатники 5, на обрабатываемое колесо 44, планшайбу 39, сателлит 40 и на заторможенную приводную шестерню 12, свободно сидящую на оправке 9.

Накатники 5 передают крутяш 1Й момент на обрабатываемое колесо 44, пластически деформируя правый профиль зубьев колеса 44. Величину пластической деформации правого профиля зубьев колеса 44 задает датчр к 24, посылающий соответствующий сигнал на блок 32 управления. Например, толщина зуба колеса 44 превышает расчетную величину, тогда измерительное колесо 21 через рьиаг 23 обеспечивает нужное перемещение (зазор) с датчиком 24, который передает команду на блок 32 управления. Блок 32 управления поворачивает рычаг 31 относительно оси и прижимает тормоз 8 с большим усилием к приводной шестерне 12, увеличивая крутящий момент и, соответственно, пластическую дефор5 мацию правого профиля зуба колеса. По истечении 5-8 с, если толщина зуба не уменьшилась до нужного размера, реле 37 времени растормаживает син0

5

0

5

0

хронизирующую шестерню 11, передвигая муфту 10 до контакта с приводной шестерней 11. Датчик 24 посылает сигнал в блок 30 управления тормоза 7, который с большим усилием затормаживает шкив 28.

После получения требуемой толщины зуба на колесе .44 измерительное колесо 21 через рычаг 23 с помощью датчиКа 24 включает подачу закалочной жидкости через спрейер 13. Закалочная жидкость за 2-3 с заполняет весь объем кожуха 15. Обрабатываемое колесо, имеющее температуру 830-880 0 под действием закалочной жидкости приобретает в процессе структурных превращений аустенит-мартенсит высокие механические характеристики и одновременно под действием внутренних на- пряжений колесо 44 начинает коробиться. Однако накатники 5, продолжая попарно обкатывать периодически левый и правьй профили зуба колеса 44, ведут правку зубьев колеса в процессе структурньпс превращений за счет использования кинетической пластичности мартенсита. Правку профиля зуба ведут при росте усилия деформации пропорционально росту твердости зуба.

По завершении структурных превращений открывают кран 17 и сливают закалочную жидкость в бак, переключают

5

0

подачу масла в системе 18 нагружения (корпуса 3 прижимаются к станине 1), выключают электродвигатель 43, раскрепляют колесо 44 и снимают его с планшайбы 39.

Использование устройства позволяет повысить точность зубчатых колес внутреннего зацепления и в ряде случаев исключать трудоемкую шлифовальную операцию.

Формула изобретения

Устройство для размерной термомеханической обработки зубчатых колес внутреннего зацепления, содержащее станину с тормозами и направляющими, на которых установлены корпуса с накатниками, системы нагружения и контроля зуба обрабатываемого колеса, приводную оправку с муфтой, синхронизирующей и приводной шестернями, спрейер, отличающееся тем, что, с целью повьщ ения качества обработки, корпуса расположены на ста - нине оппозитно, накатники смонтированы в корпусах попарно, а синхронизирующая и приводная шестерни установлены на оправке с возможностью свободного вращения, соединены с ней посредством муфты и связаны с тормозами.

%г/

20

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Установка для термомеханической обработки зубчатых колес внутреннего зацепления | 1987 |

|

SU1468936A1 |

| Установка для закалки цилиндрических зубчатых колес | 1987 |

|

SU1527295A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Станок для обработки зубчатых колес | 1988 |

|

SU1570828A1 |

| Устройство для ультразвукового упрочнения зубчатых колес | 1987 |

|

SU1558543A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1978 |

|

SU763028A1 |

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| Стан для накатывания зубчатых профилей | 1985 |

|

SU1683851A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031612A1 |

Изобретение относится к области термомеханической обработки и может использоваться для изготовления зубчатых колес внутреннего зацепления. Цель изобретения состоит в повышении качества обрабо тки. Устройство для размерной термомеханической обработки зубчатых колес внутреннего зацепления содержит станину 1 с направляющими 2, на которых оппозитно расположены корА А € оо сс Чавг

2 i9i2

J/

EZ.

.чл..Л

x2

J7 42

Ud

8 Ю

LJ

(PU2. Ъ

35 J 6

Составитель В.Белофзстов Редактор Н.Киштулинец Техред И.Попович Корректор М.,Демчик

Зак1з 4888/27 Тираж 549 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно

-полиграфическое предприятие, г Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР № 1161572, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-15—Публикация

1986-03-26—Подача