Изобретение относится к металлургии, в частности к разработке легирующих присадок для износостойких серых чугунов.

Цель изобретения - повышение эксплуатационных свойств чугуна.

Выплавку чугунов производят в дуговых печах емкостью 1,5 т. Перегрев расплава - 1470-148и°С. Технологический процесс плавки включает операции загрузки чушковых чугунов, стального и чугунного лома, расплавления шихты при использовании полной мощности печного трансформатора, добавку небольг шими порциями сухого кварцевого песка в несколько приемов для наведения шлака, чтобы к концу расплавления, иметь нормальный шлаковый покров, в количестве от массы расплава, и другие операции, предусмотренные РТП MT2U-2-/6. Температура чугуна при выпуске из печи 1420-1 Ьи°С. Химический состав чугуна перед микролегированием

следующий, мас.%: углерод 3,2; кремний 1,8; марганец 0,7; фосфор 0,06; никель 0,1-0,2; сера до 0,1; хром 0,17-0,18; железо - остальное. Заливку литейных форм производят при 1360- 1380дС.

Лигатуру выплавляют в индукционных печах с кварцитовым тиглем емкостью 150 кг. Плавку проводят мето- дом переплава меди Ml (ГОСТ ), ферромолибдена ФМо (ГОСТ 756-79), последующего раскисления фосфором ФФ (ЧМТУ 5-29-79). После выдержки расплава в течение мин вводят расчетное количество феррофосфора, алюминий АВ91 (ГОСТ 295-79) и металлический иттрий Итт2 (ТУ 48-4-191-72). После рафинирования криолитом (0,3% от массы расплава) присаживают нитриды ванадия Вд2Н и магниевую лигатуру, содержащую, %: магний 12; медь 11,5; молибден 1,7 и железо остальное, при температуре 1150/11бО С и через мин

(Л

с

ел со со

ЬЭ to

00

разливают для получения плиток толщиной 16-20 мм.

Лигатуры вводят в ковш при выпуске чугуна из электропечи в струю расплава при заполнении ковша металлом на 1/3 его высоты в количестве 1% от массы заливаемого чугуна.

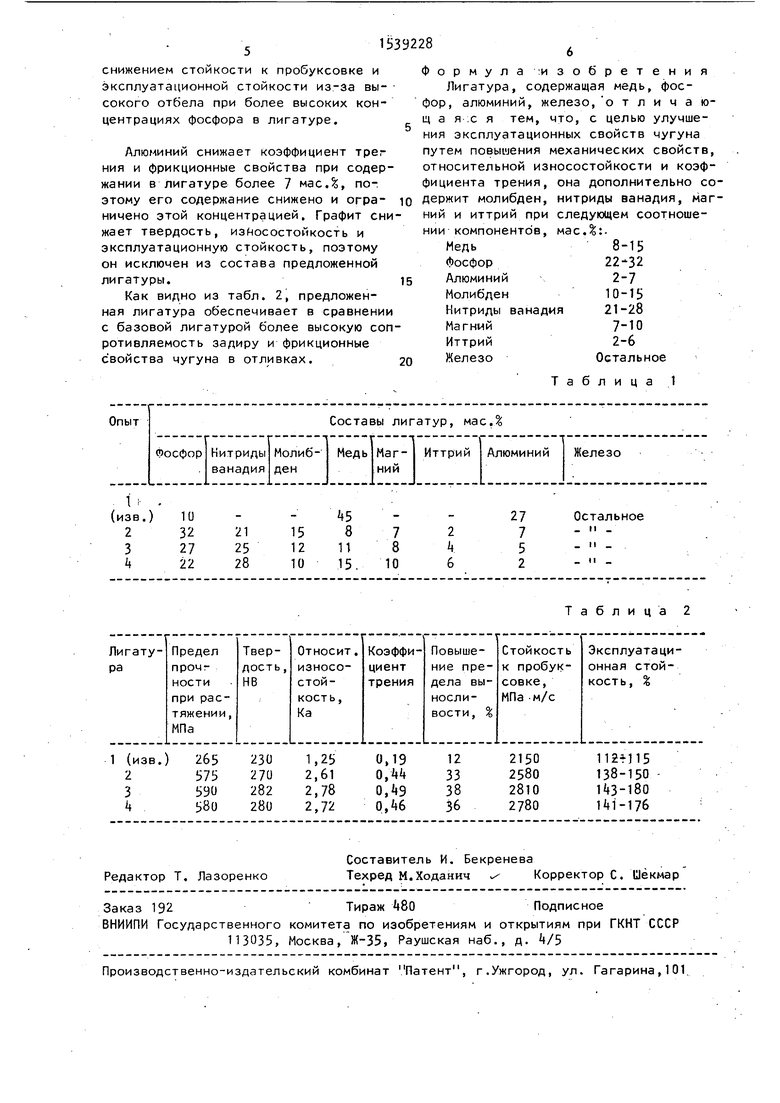

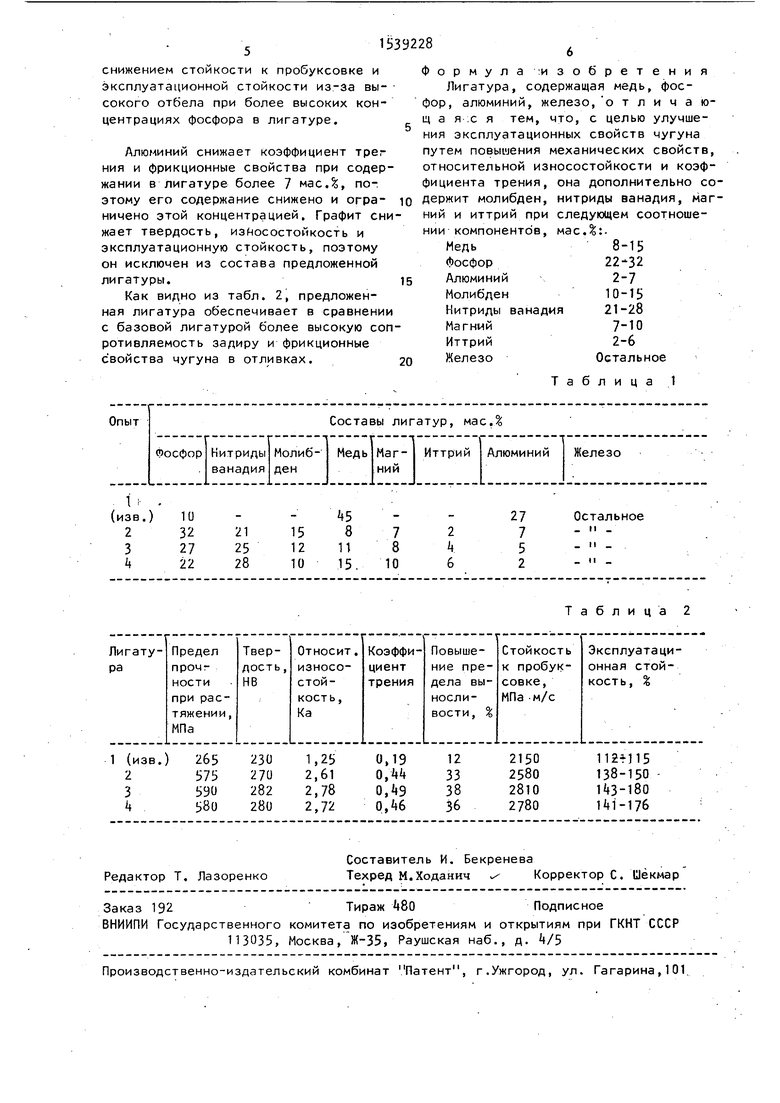

Составы лигатур опытных плавок приведены в табл. 1.

Испытание механических свойств микролегированных чугунов проводят на стандартных цилиндрических образцах $ 30 мм, а оценку коэффициента трения и фрикционно-изностных свойств - на кольцевых образцах на машине трения УМТ-1М в условиях установившегося режима трения в соответствии с методикой по ГОСТ 23.210-80.

В табл. 2 приведены данные о меха- нических и эксплуатационных свойствах микролегированных чугунов. Предел прочности при растяжении чугуна без дополнительной обработки составлял 235 МПа, твердость - 215-220 НВ, экс- плуатационная стойкость - 710 ч и стойкость к пробуксовке - 1880 - 2050 МПа-м/с. Стойкость к пробуксовке определяют на кольцевых литых образцах на испытательных стендах ИСФ-1 при сухом трении,

Эксплуатационная стойкость чугунов определена при испытании образцов в условиях сухого трения на инерционных испытательных стендах по схеме неподвижная колодка из асбоцементного материала - вращающийся ципиндр из исследуемого чугуна. Скорость вращения образцов 1,26-1,57 м/с, удельная нагрузка за цикл изменялась от 687 до 6230 кПа. Удельная нагрузка и силы трения регистрировались при помощи тензометрического динамометра через усилитель УТ-k и осциллограф

Н-117.

В качестве материала для неподвижных колодок использовали материал бКХ-115 с железным суриком в качестве основного наполнителя. Диаметр цилиндрических образцов из чугуна состав- ял 60 мм.

Дополнительное введение в состав лигатуры молибдена связано с его высокой микролегирующей и упрочняющей способностью, повышение предела выносливости, твердости и износостойкое- YH, что обеспечивает увеличение эксплуатационной стойкости. При концентQ

5

Q 5 Q

Q 5

,-Q

55

5

рации молибдена в лигатуре до 10 мае./, твердость, износостойкость и эксплуатационная стойкость недостаточны, а при увеличении концентрации молибдена более 1Ь мас;% снижаются коэффициент трения, пластические свойства, стойкость к пробуксовке и эксплуатационные свойства.

Нитриды ванадия повышают стабильность структуры, предел выносливости и коэффициент трения, стойкость к пробуксовке и эксплуатационную стойкость. При концентрации нитридов ванадия до i масД стойкость к пробуксовке и эксплуатационная стойкость недостаточны, а при концентрации более 28 мае.; нитриды ванадия выделяются по границам зерен, что снижает предел выносливости, пластические свойства чугуна и эксплуатационную стойкость .

Магний улучшает форму графита, механические и эксплуатационные свойства чугуна. Его модифицирующий эффект начинает сказываться с концентрации в лигатуре 6 мас.%, но при увеличении содержания магния в лигатуре более 10 мас,% увеличивается отбел, снижаются коэффициент трения, стойкость к пробуксовке и эксплуатационные свойства. Иттрий усиливает модифицирующий эффект магния, но повышает коэффициент трения и эксплуатацирнные свойст ва. При концентрации иттрия до 2 мас.% фрикционные свойства недостаточны, а при увеличении концентрации иттрия более 6 мас.% снижается предел выносливости и эксплуатационные свойства.

i

Медь раскисляет и модифицирует

структуру чугуна, повышает предел выносливости и эксплуатационные свойства, которые при содержании меди до 8 мас.% недостаточны. При увеличении концентрации меди более 15 мас.% снижается коэффициент трения и фрикционные свойства„ i

Фосфор улучшает технологические свойства, оказывает перлитизирующее влияние на структуру чугуна, повышая твердость, коэффициент трения и эксплуатационную стойкость. При концентрации фосфора до 22 мас.% коэффициент трения и фрикционные свойства недостаточны, а верхний предел концентрации фосфора (32 мас.%) обоснован

снижением стойкости к пробуксовке и эксплуатационной стойкости из-за высокого отбела при более высоких концентрациях фосфора в лигатуре.

Алюминий снижает коэффициент трег ния и фрикционные свойства при содержании в лигатуре более 7 мас.%, поэтому его содержание снижено и ограничено этой концентрацией. Графит снижает твердость, изйосостойкость и эксплуатационную стойкость, поэтому он исключен из состава предложенной лигатуры.15

Как видно из табл. 2, предложенная лигатура обеспечивает в сравнении с базовой лигатурой более высокую сопротивляемость задиру и фрикционные свойства чугуна в отливках. 20

Ю

5

0

Формула изобретения

Лигатура, содержащая медь, фосфор, алюминий, железо, отличающаяся тем, что, с целью улучшения эксплуатационных свойств чугуна путем повышения механических свойств, относительной износостойкости и коэффициента трения, она дополнительно со- держит молибден, нитриды ванадия, маг- и иттрий при следующем соотношении

НИИ

компонентов, мас.%:Медь

Фосфор

Алюминий

Молибден

Нитриды ванадия

Магний

Иттрий

Железо

8-15 22-32

2-7 10-15 21-28

7-10

2-6 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для чугуна | 1988 |

|

SU1516504A1 |

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| Лигатура для чугуна | 1989 |

|

SU1663040A1 |

| Лигатура | 1987 |

|

SU1507844A1 |

| Лигатура для чугуна | 1989 |

|

SU1656004A1 |

| Лигатура для чугуна | 1987 |

|

SU1468953A1 |

| Высокопрочный чугун | 1990 |

|

SU1712448A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Лигатура | 1987 |

|

SU1446183A1 |

| Лигатура для чугуна | 1990 |

|

SU1723175A1 |

Изобретение относится к металлургии. С целью повышения эксплуатационных свойств чугуна путем повышения механических свойств, относительной износостойкости коэффициента трения, лигатура, содержащая медь, фосфор, алюминий, железо, дополнительно содержит молибден, нитриды ванадия, магний и иттрий при следующем соотношении компонентов, мас.%: медь 8 - 15, фосфор 22 - 32, алюминий 2 - 7, молибден 10 - 15, нитриды ванадия 21 - 28, магний 7 - 10, иттрий 2 - 6 и железо остальное. Эксплуатационная стойкость чугуна при присадке 1,0 - 1,1% лигатуры повышается в 1,38 - 1,80 раз, а твердость - на 50 - 62 НВ. 2 табл.

Таблица 1

Таблица 2

| Лигатура | 1981 |

|

SU960294A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-30—Публикация

1988-05-13—Подача