Изобретение относится к металлургии, в частности к комплексным лигатурам для обработки чугуна с повышенкой фрикционной теплостойкостью.

Известна лигатура, содержащая, мас.%; Алюминий30-70

Марганец10-30

Хром10-25

Редкоземельные

металлы2-35 :

ЖелезоОстальное

Известная лигатура не обеспечивает существенного повышения износостойкости и фрикционной теплостойкости.

Известна также лигатура следующего химического состава, мас.%:

Кремний6-85

Редкоземельные металлы15-70

ЖелезоОстальное

Высокое содержание кремния снижает твердость и эксплуатационные свойства чугуна.

Наиболее близкой к предлагаемой является лигатура следующего химического состава, мас.%:

Медь12-20

Алюминий7-12

Марганец 12-70

Фосфор10-16

Молибден6-10

Церий8-12

Азот2-5

ЖелезоОстальное

Фрикционная теплостойкость микролегированного этой лигатурой чугуна составляет 184-198 циклов; относительная износостойкость-2,05-2,3; предел прочности при изгибе - 710-830 МПа и предел выносливости при изгибе- 270-310 МПа.

Недостаток известной лигатуры низкие механические и эксплуатационные свойства.

Цель изобретения - повышение механических и эксплуатационных свойств микролегированного чугуна.

Поставленная цель достигается тем. что лигатура, содержащая медь, алюминий,

(Л

С

4

ГО

со

а

VJ

(Л

марганец, молибден, церий, азот и железо, дополнительно содержит лантан, бор, висмут и титан при следующем соотношении компонентов, мас.%:

Медь6-11

Алюминий7--.Ю

Марганец 15-19

Молибден6-10

Церий8-12

Лантан3-7

Висмут1-5

Азот2,6-5,0

Титан0,2-1

Бор1,2-3,5

ЖелезоОстальное

Существенными отличиями предлагаемого технического.решения являются введение лантана, висмута, бора и титана, что значительно повышает механические и эксплуатационные свойства износостойкого чугуна,

Лантан оказывает рафинирующее влияние и модифицирует структуру чугуна, понижает термодинамическую активность углерода, степень сфероидизации графита и неметаллических включений и твердость чугуна, что повышает механические и эксплуатационные свойства. При концентрации лантана до Змас.% его модифицирующий эффект и эксплуатационные свойства чугуна низкие, а при увеличении его содержания более 7 мас.% усиливается угар и пироэффект при обработке чугуна, снижается стабильность структуры, механических и эксплуатационных свойств.

Титан введен как микролегирующий и графитизирующий компонент, способствующий повышению фрикционной теплостойкости, пластических и технологических свойств чугуна. При его концентрации более 1,0 мас.% возрастает количество неметаллических включений по границам зерен, снижается компактность графита и технологические и эксплуатационные свойства. При его концентрации до 9,2 мас.% недостаточны термическая стойкость, сопротивляемость фрикционному износу, удароустойчивость и фрикционная теплостойкость.

Висмут введен в предлагаемую лигатуру в количестве 1-5 мас.% как эффективная модифицирующая и отбеливающая добавка для чугуна, повышающая однородность структуры, стабильность механических свойств и устраняющая образование междендритного графита, способствующая увеличению изолированности и компактности других составляющих структуры и повышению механических характеристик чугуна в отливках. При концентрации висмута до 1 мас.% модифицирующий эффект проявляется слабо, механические и эксплуатационные свойства чугуна в отливках находятся на низком уровне, а при увеличении концентрации висмута более 5 мас.% снижается

стабильность модифицирующего эффекта, увеличивается количество неметаллических включений и снижается пластичность и механические свойства чугуна, долговечность литых деталей и их износостойкость.

0 Бор в количестве 1-3,5 мас.% существенно измельчает структурные составляющие, снижает газовую пористость и повышает равномерность модифицирования, очищает границы зерен, повышает ус5 вояемость лигатуры расплавленным металлом и продолжительность сохранения модифицирующего эффекта лигатуры, что обеспечивает повышение предела выносливости, прочности и вязкости чугуна в отлив0 ках, При концентрации бора до 1,0 мас.% измельчение структуры и повышение механических свойств недостаточное, а при увеличении концентрации бора более 3,5 мас.% повышается угар металла и снижают5 ся однородность структуры, механические и эксплуатационные свойства чугуна в отливках.

Церий упрочняет и модифицирует структуру чугуна, повышает степень сферо0 идизации графита и неметаллических включений и твердость чугуна, что повышает механические и эксплуатационные свойства. При концентрации церия до 8 мас.% его модифицирующий эффект и эксплуатацион5 ные свойства чугуна низкие, а при увеличении его содержания более 12 мас.% усиливается пироэффект при обработке чугуна, снижается стабильность структуры, механических и эксплуатационных свойств.

0 Молибден в составе лигатуры обеспечивает повышение прочности, твердости, теплостойкости и износостойкости чугуна. Его влияние начинает сказываться с концентрации 6 мас.%, а при увеличении концентра5 ции более 10 мас.% увеличивается содержание в структуре карбидов, ухудшается усвояемость лигатуры чугуном, снижаются пластические свойства и предел выносливости при изгибе,

0

Марганец оказывает аусталитизирую- щее влияние, повышает прочностные и эксплуатационные свойства, его содержание повышено до 15-19 мас.%. Прочностные и

5 эксплуатационные свойства при содержании его до 15 мас.% недостаточны. Увеличение содержания марганца более 19 мас.% снижает пластические свойства, предел выносливости при изгибе и фрикционные свойства,

Содержание меди в лигатуре снижено в соответствии с опытом и содержанием их в лигатурах, используемых для модифицирования чугуна с повышенными эксплуатационными свойствами. Эффективное содержание меди в лигатуре составляет 6-1.1 мас.%. Такая концентрация графитизирующих компонентов при исключении содержания фосфора повышает равномерность и стабильность модифицирования чугуна, способствует повышению механических свойств. При содержании фосфора снижаются пластические свойства. Увеличение концентрации меди более 11 мас.% увеличивает ликвацию и снижает эксплуатационные свойства.

Наличие в лигатуре 7-10 мас.% алюминия способствует повышению стабильности модифицирования и механических свойств. При увеличении концентрации алюминия более 10,0 мас.% повышается угар лигатуры, снижается однородность структуры, а при концентрации до 7 мас.% - стабильность модифицирования низкая, снижаются эксплуатационные свойства, предел выносливости при изгибе и фрикционная теплостойкость.

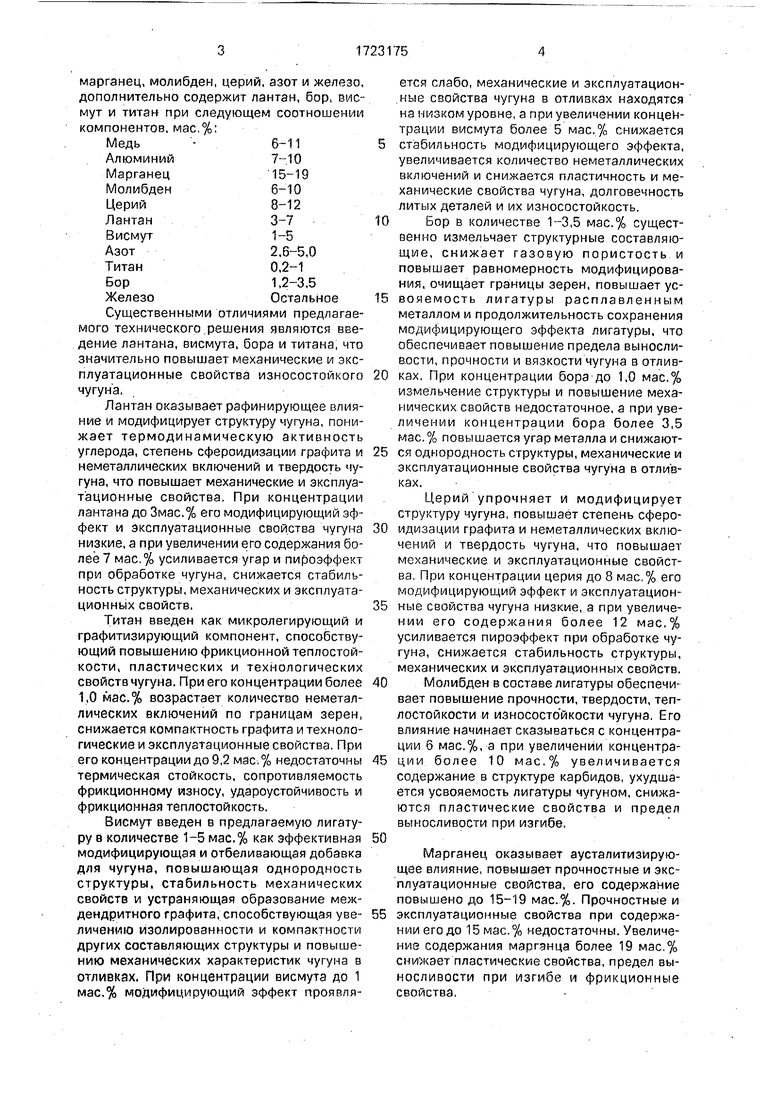

Лигатуры получают в открытых индукционных печах сплавлением сплава АМТ(ТУ 48-4-365-76) с металлическим марганцем (ГО.СТ 6008-82), медью М1, ферробором ФБ13 и другими металлами и ферросплава- iHn. Сначала сплавляют металлический марганец с ферробором ФБ13 (ТУ 15-4-14-72) и алюминиймолибдентитановым сплавом при 1530-1570°С. Затем расплав продувают в течение 2-5 мин азотом и вводят медь М1 и модифицирующую смесь из-церия ЦеМ-3 (ТУ 48-4-216-72), лантана Ж ЛаМ-2 (ТУ 48-4- 218-72) и висмута Ви2 (ГОСТ 10924-84). Разливку производят в плоские металлические изложницы и измельчают перед употреблением до фракции 0,1-5 мм. В табл. 1 приведены составы лигатур

опытных плавок.

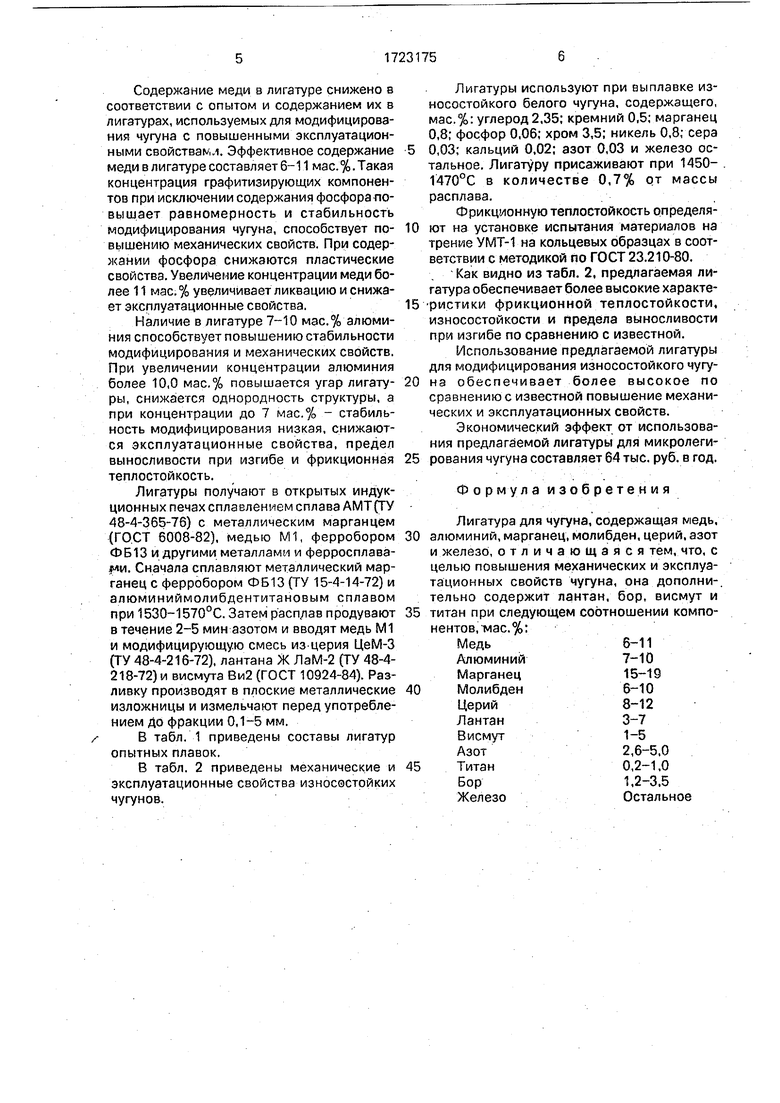

В табл. 2 приведены механические и эксплуатационные свойства износостойких чугунов.

Лигатуры используют при выплавке износостойкого белого чугуна, содержащего, мас.%: углерод 2,35; кремний 0,5; марганец 0,8; фосфор 0,06; хром 3,5; никель 0,8; сера 0,03; кальций 0,02; азот 0,03 и железо остальное. Лигатуру присаживают при 1450- 1470°С в количестве 0,7% от массы расплава.

Фрикционную теплостойкость определя- ют на установке испытания материалов на трение УМТ-1 на кольцевых образцах в соответствии с методикой по ГОСТ 23.210-80.

Как видно из табл. 2, предлагаемая лигатура обеспечивает более высокие характе- -ристикм фрикционной теплостойкости, износостойкости и предела выносливости при изгибе по сравнению с известной.

Использование предлагаемой лигатуры для модифицирования износостойкого чугу- на обеспечивает более высокое по сравнению с известной повышение механических и эксплуатационных свойств.

Экономический эффект от использования предлагаемой лигатуры для микролеги- рования чугуна составляет 64 тыс. руб. в год.

Формула и зобретени я

Лигатура для чугуна, содержащая медь, алюминий, марганец, молибден, церий, азот и железо, отличающаяся тем, что, с целью повышения механических и эксплуатационных свойств чугуна, она дополни-, тельно содержит лантан, бор, висмут и титан при следующем соотношении компонентов, тиас.%:

Медь6-11

Алюминий7-10

Марганец15-19

Молибден6-10

Церий8-12

Лантан3-7

Висмут1-5

Азот2,6-5.0

Титан0,2-1,0

Бор1,2-3.5

ЖелезоОстальное

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для чугуна | 1989 |

|

SU1656004A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| Лигатура | 1987 |

|

SU1507844A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| Лигатура для чугуна | 1988 |

|

SU1516504A1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун | 1987 |

|

SU1407988A1 |

Изобретение относится к лигатурам для обработки чугуна с повышенной фрикционной теплостойкостью. С целью повышения механических и эксплуатационных свойств чугуна лигатура содержит, мае,%: медь 6-, 11; алюминий 7-10; марганец 15-19; молибден 6-10; церий 8-12; лантан 3-7; висмут 1-5; азот 2-5; титан 0,2-1; бор 1,2-3,5 и железо остальное. Фрикционная теплостойкость чугуна составляет 371-384 цикла, эксплуатационная стойкость - 1760-1980 ч. 2 табл.

Примечание. В лигатуре состава 6 дополнительно содержится 10 мас.% фосфора

Таблиц а-2

| Лигатура | 1975 |

|

SU601320A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Лигатура | 1987 |

|

SU1507844A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-30—Публикация

1990-05-11—Подача