Изобретение относится к металлургии, в частности к лигатурам для обработки износостойких чугунов, используемых для изготовления деталей тормозных устройств.

Цель изобретения - повьш1ение зади ростойкости и эксплуатационных свойств чугуна.

Лигатура для чугуна, содержащая медь, алюминий, фосфор, углерод и железо, дополнительно содержит нитриды марганца, теллур, иттрий и бор при следующем соотношении компонентов, мас,%:

Медь12-20

Алюминий7-12

Фосфор10-16

Нитриды марганца

Теллур

Иттрий

Бор

Углерод

Железо

12-17 6-10 8-12 2-5

0,6-1,5 Остальное

Дополнительное введение в состав лигатуры нитридов марганца обеспечивает повьшение стабильности изотропной структуры чугуна, и коэффициента трения, твердости и прочности чугуна, что способствует увеличению задиростойкости и эксплуатационных свойств при сухом трении. Микролегирующий эффект ни тридов марганца при их содержании до 12 мас.% нел1 ст;1точен, не обеспечивается получение нз()тропСП

О5 СЛ

о

4

ной структуры и повышение твердости, износостойкости и фрикционных сьойств чугуна, а при концептрации нитридом марганца более 17 мас.% увеличивается содержание неметаллических включений по границам зерен, снижаются механические и фрикционные свойства.

Теллур отбеливает и измельчает структуру и повышает содержание перли та, твердость, прочность, фрикционную теплостойкость и другие фрикционные свойства, но при содержании более 10 мас.% увеличивается отбел чугуна, что снижает ударную вязкость,задиростой кость и коэффициент трения, а при содержании теллу1)а в лигатуре до 6 мас.% его вли«1 ии на прочность, твердость и фрикци,:иные свойства несущественно.

Иттрий мод11фии11рует структуру чугуна, понижает термодинаггическую активность углерода, повьпилет степень сфе- роидизации графита и ,:;).|:ита, твердость чугуна, что noiib;iu;ieT механичес- кие и фрикционн1.с сь(я:с гиа чугуна. При концентрации ИТТ1- Р Л - м:;:,% модифицирующий эффект лигатур, i .-.дость и фрикционные свойстп. - /i м i : icne. а при увеличении KI.-;: -,,м , .; более 12 мае. IILM :-; :Ti ч содержание немет;иипг г- i, :j : :;

в структуре, и СНгаСГ - : . :1 П.Ч.:«;-; ч ICCK1IC И фрикционные СУОЙС - ; чу.;, ,

Введение бора обуслсаич : i 41 .имш ем устойчивости ко;:фф 1цие г и задиростойкосч и иследстви (Я : ; Пл ния в чугуне KapGoGi-ipiMiui :: i .кой, твердой и (JCi.iC ruHKOi I ll : л

кой, чем фосфидиал , ипп-:ечас ; : И :

содержании бора Б jini a iypL. ио I- L

2 мас.%. При киицеитр ИД. г- .

5 мас.% карОобириды p;i . -ч. . :

преимущественно пи -1ь..ч1:цам u:,--;i,

что снижает трещинистиикогть , ч рИ м.:.;.

ные и эксплуатационные своистил,

Медь в составе лигатуры обеспечивает измельчение структуры микролети- рованного чугуна и стабилизацию и сфероидизацию перлита метал.( основы, способствует повышен чо твердости, износостойкости и контактной выносливости, а также предела прочности при растяжении. При концеитряции меди до 12 мас.% твердость, контактна выносливость, задиростойкость, фрик- ционные свойства и предел про 1ности чугуна при растяжении неди та очии, а при концентрации меди более

Q 0

5 О

5

0

.

20 мас.% ухудшаются технологические свойства, увеличивается ликвация, снижаются Предел выносливости, износостойкость, коэффициент трения и однородность структуры.

Содержание алюминия в составе лигатуры снижено до 7-12 мас.%, что способствует уменьшению его графитизиру- ющей способности па микролегированный чугун и повышению фрикционных и механических свойств. Нижний предел содержания алюминия (7 мас,%) ограничивается повышением отбела и снижением контактной выносливости и коэффициента трения при более низких его содержаниях, а при увеличении концентрации алюминия более 12 мас.% снижается усвоение компонентов лигатуры, твердость, фрикционная теплостойкость и увеличивается содержание пластинчатого перлита в структуре чугуна.

Углерод в составе лигатуры оказывает графитизирующее влияние, с1П1жа- ет твердость и сопротивляемость задиру и износу, поэтому его содержание ограничено 0,6-1,5 мас.%. При увеличении содержания углерода более 1,5 мас.% снижается твсрлосл и экс-, плул :М1,иопная стойкость.

.ч;ф(1р в ciJCTaee jnirai ypi.i обеспе- чивасг 1 11;ьш1цние степени )литиза- цпи, тви11дости, износостойкости и K(.)ail)(i:iiiun- HTa трения. При концентрации фосакц) до 10 мас.% увеличение коэф- (liUUiicMira трении, твердости и износо- cToi iKocTi недостаточно, а при конце; .-лтип фссфора более 16 мас.% СИ ;-4ii:.i ся однородность структуры, у о;м1чи1и ется отдел, количество уса- ... p;iKi. и сн1гжается фрикционi; . - ГОЙКОСТЬ.

; . плавки чугуна проведены .i ч;. 1 ч. мх электропечах с перегревом рлги.чана до 1 470-1 .

J41I лтуру выплавляют в индукционной с кварцитовым тиглем емкостью 30 кг. IbiaBKy проводят в следующей последопательности. Сначала под слоем древесного угля расплавляют медь и раскисляют ее фосфором. После этого вводят фосфобор и, выдержав в течение 7-10 мин, вводят расчетное количество фосфора, порошка нитридов марганца и алюминий. После растворения их присаживают при 1150-1200°С плавиковый шпат (0,2% от массы расплава) и за 3-5 мин до разливки при непрерьшном перемешивании вводят теллур. Лигатуру при 1120-И разливают по формам .

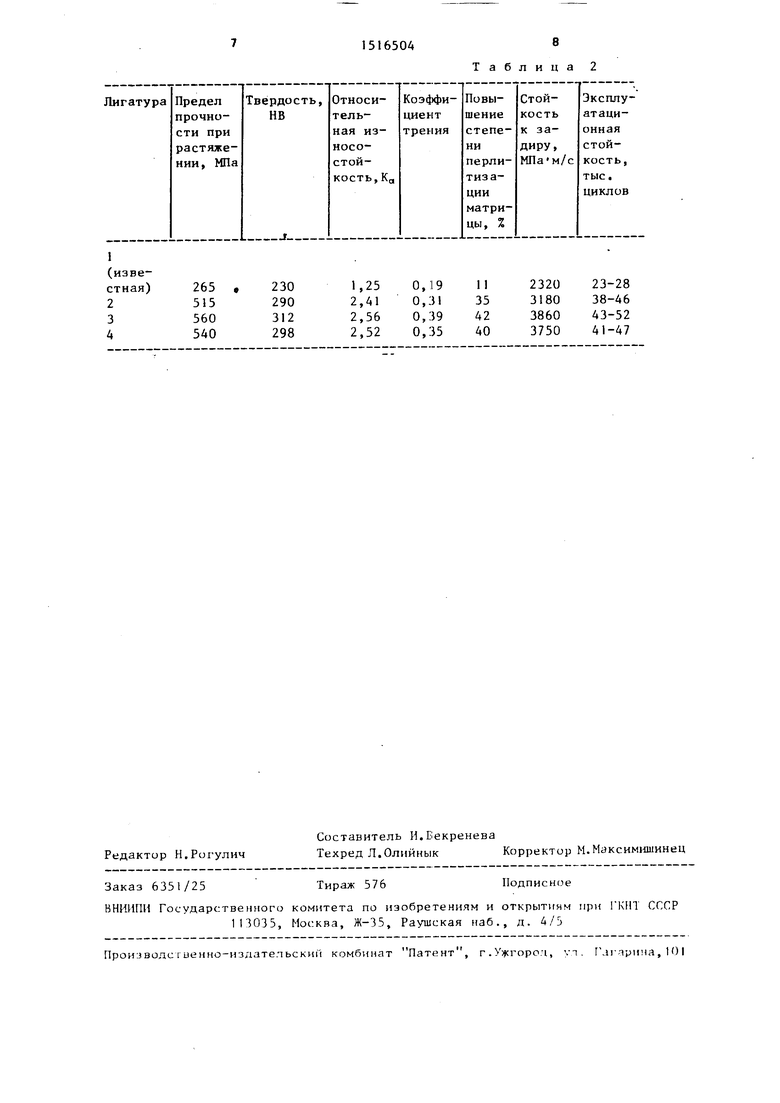

В табл.1 приведены составы выплавленных лигатур н результаты их испытаний. Лигатуру иснытывают при микро- легировании фрикционного чугуна, содержащего, мас.%: углерод 3,2; кремний 1,8; марганец 0,7; фосфор 0,08-0,1; никель - до 0,2; серы - до 0,1; хром 0,ОА-0,08; железо - остальное.

Температура чугуна при выпуске из печи lAOO-UZO C.

650А6

железным суриком в качсстш; осчклиич о наполнителя. Диаметр цилипдрмчес-ких образцов из исследуемого чугуна сос- тавляет 60 мм.

Механические свойства чу1 уН1)в приведены в табл.2.

Как видно из табл.2, использонание предлагаемой лигатуры дпя микролеги- )0 рования износостойкого чугуна обеспечивает повышение твердости, эксплуатационной стойкости и фрикционных свойств с большей степени, чем изве-.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для чугуна | 1989 |

|

SU1656004A1 |

| Лигатура | 1988 |

|

SU1539228A1 |

| Лигатура | 1987 |

|

SU1446183A1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| Лигатура для чугуна | 1990 |

|

SU1723175A1 |

| Серый чугун | 1986 |

|

SU1388453A1 |

| Лигатура | 1987 |

|

SU1507844A1 |

| Лигатура для чугуна | 1989 |

|

SU1663040A1 |

| Лигатура | 1987 |

|

SU1497259A1 |

| Лигатура для чугуна | 1987 |

|

SU1468953A1 |

Изобретение относится к металлургии, в частности к лигатурам для обработки износостойких чугунов, используемых для изготовления деталей тормозных устройств. Целью изобретения является повышение задиростойкости и эксплуатационных свойств чугуна. Цель достигается тем, что лигатура для чугуна, содержащая медь, алюминий, фосфор, углерод и железо, дополнительно содержит нитриды марганца, теллур, иттрий и бор при следующем соотношении компонентов, мас.%: медь 12-20, алюминий 7-12, фосфор 10-16, нитриды марганца 12-17, теллур 6-10, иттрий 8-12, бор 2-5, углерод 0,6-1,5, железо-остальное. Использование предложенной лигатуры для легирования чугуна обеспечивает повышение предела прочности в 1,8 - 2 раза, износостойкости - в 1,9-2 раза, стойкости к задиру-в 1,4 - 1,6 раз. 2 табл.

стная лигатура.

Механические свойства микролегиро- 15 ванных чугунов определяют по стандартным методикам на цилиндрических образцах 30 мм, а оценку коэффициента трения и фрикцйонно-износных свойств проводят на кольцевых образцах на машине 20 медь, алюминии, фосфор, углерод и же- трения УМТ-1М в условиях установивше- лезо, отличающаяся тем, гося режима трения в соответствии с известной методикой. Эксплуатационную стойкость чугунов определяют на инерционных испытательных стендах по схеме 25 риды марганца, теллур, иттрий и бор неподвижная колодка из асбоцементного при следующем соотношении компонен- материала - вращающийся цилиндр из исследуемого чугуна. Скорость вращения образцов 1,26 - 1,57 м/с, удельная нагрузка за цикл изменяется 587 - 6320 мПа. Удельную нагрузку и силу

Формула-изобретения

Лигатура для чугуна, содержащая

что, с целью повышения задиростой- кости и эксплуатационных свойств чугуна, она дополнительно содержит ниттов, мас.%: Медь Алюминий

30

Фосфор

Углерод

12-20

7-12

10-16

0,6-1,5

трения регистрируют при помощи тензо- метрического динамометра через усили- тель УТ-Ч и осциллографа Е-117. В качестве материала для неподвижных ко-35 лодок используют материал 6КХ-1Б с

I

(известная)

2

3 4

медь, алюминии, фосфор, углерод и же- лезо, отличающаяся тем, риды марганца, теллур, иттрий и бор при следующем соотношении компонен-

Формула-изобретения

ь, алюминии, фосфор, углерод и ж о, отличающаяся тем, ы марганца, теллур, иттрий и бор следующем соотношении компонен-

Лигатура для чугуна, содержащая

медь, алюминии, фосфор, углерод и же- лезо, отличающаяся тем, риды марганца, теллур, иттрий и бор при следующем соотношении компонен-

что, с целью повышения задиростой- кости и эксплуатационных свойств чугуна, она дополнительно содержит нитмедь, алюминии, фосфор, углерод и лезо, отличающаяся те риды марганца, теллур, иттрий и б при следующем соотношении компоне

тов, мас.%: Медь Алюминий

Фосфор

Углерод

Нитриды марганца

Теллур

Иттрий

Бор

Железо

Таблица

12-20

7-12

10-16

0,6-1,5

12-17

6-10

8-12

2-5

Остальное 1

Остальное II

Редактор Н.Рогулнч

Составитель И.Бекренева

Техред Л.Олийнык Корректор М.Максимишинец

Заказ 6351/25

Тираж 576

ВНИППИ Государственного комитета по изобретениям и открытиям при I KIIT СССР П3035, Москва, Ж-35, Раушская наб., д. 4/5

Таблица 2

Подписн(1е

| Лигатура | 1981 |

|

SU960294A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Лигатура | 1976 |

|

SU610878A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Лигатура | 1978 |

|

SU711145A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-10-23—Публикация

1988-01-11—Подача