1

Изобретение относится к обработке материалов давлением и предназначено для обработки деталей типа стержня по наружной цилиндрической поверхности.

Цель изобретения - повышение производительности и качества обработки.

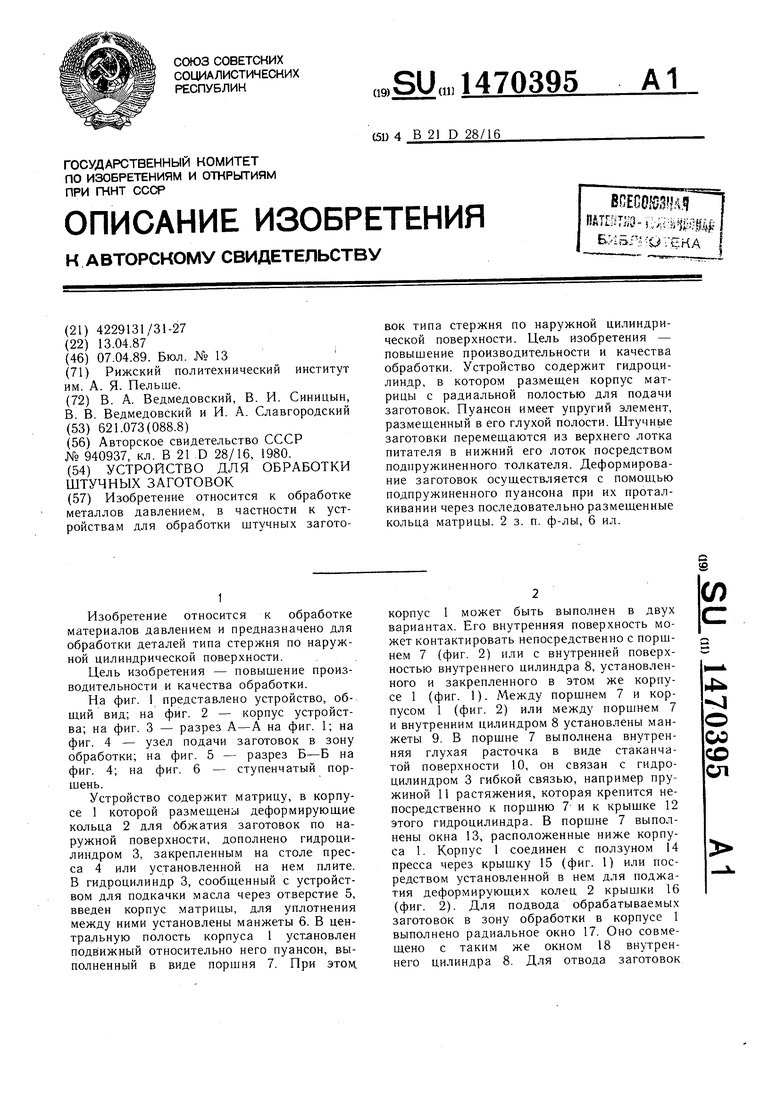

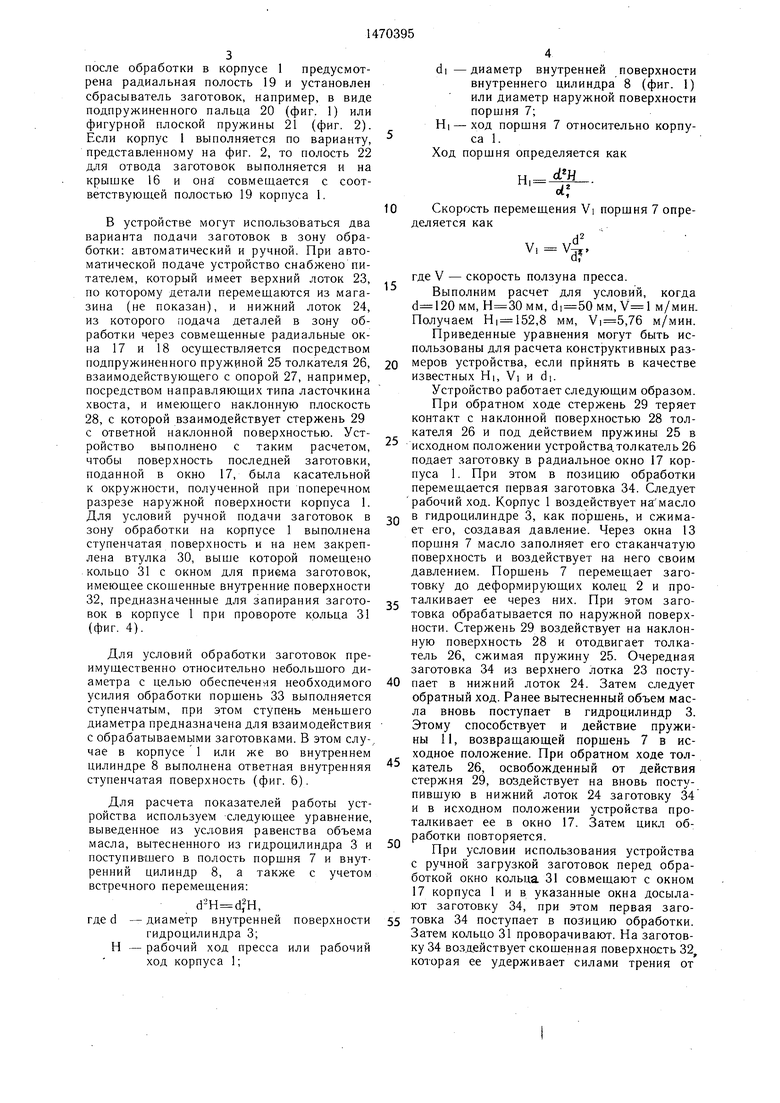

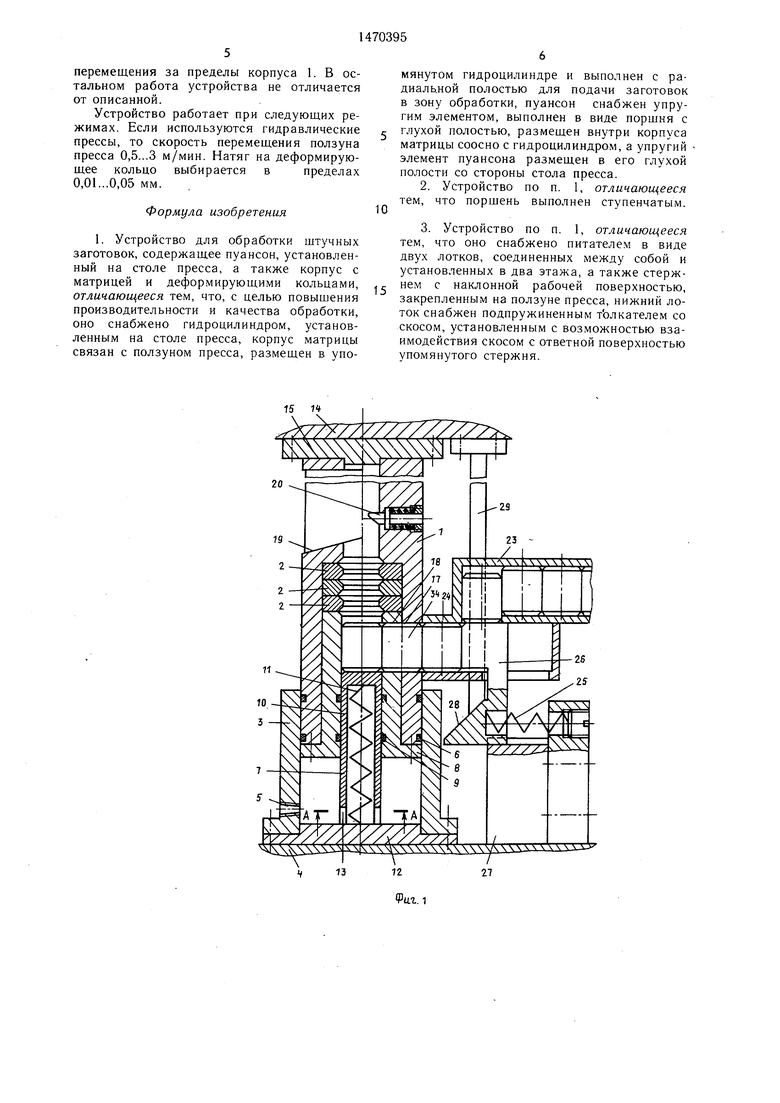

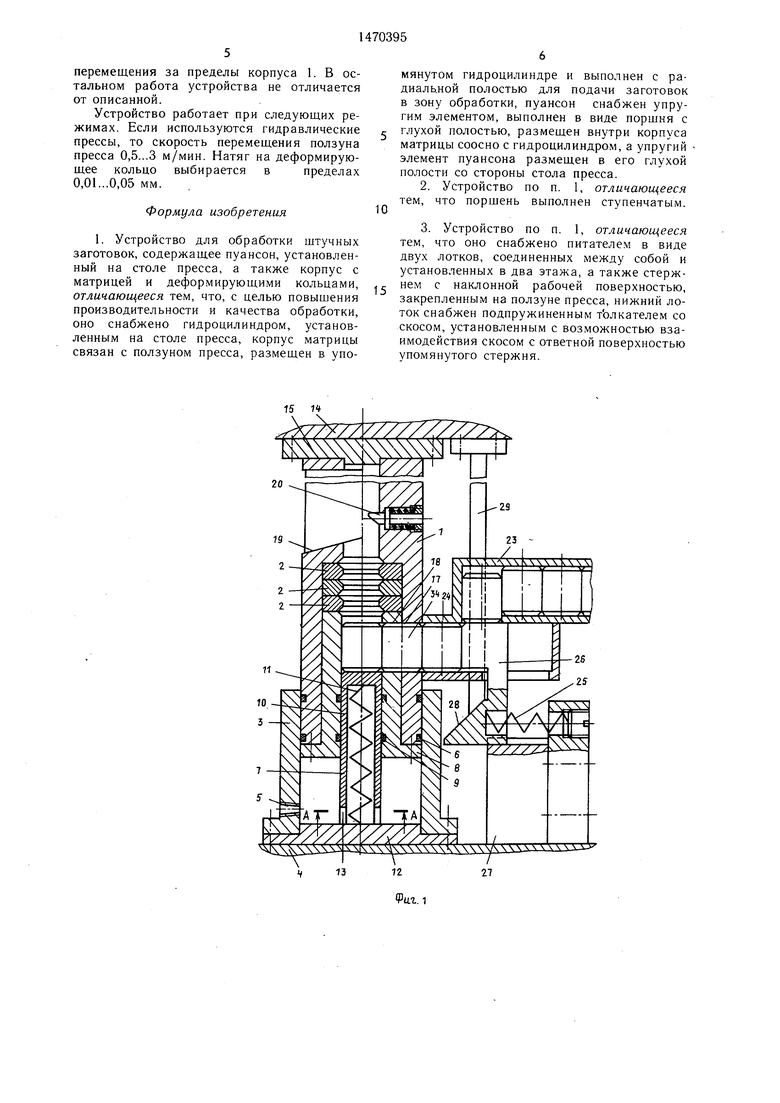

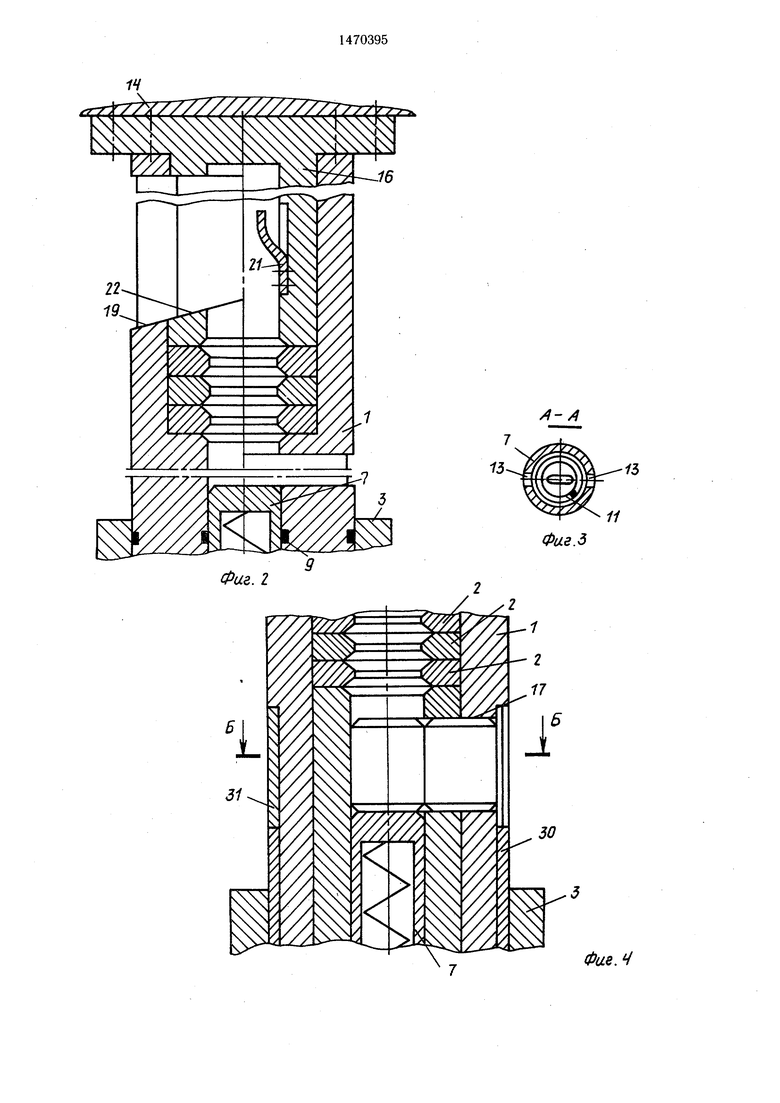

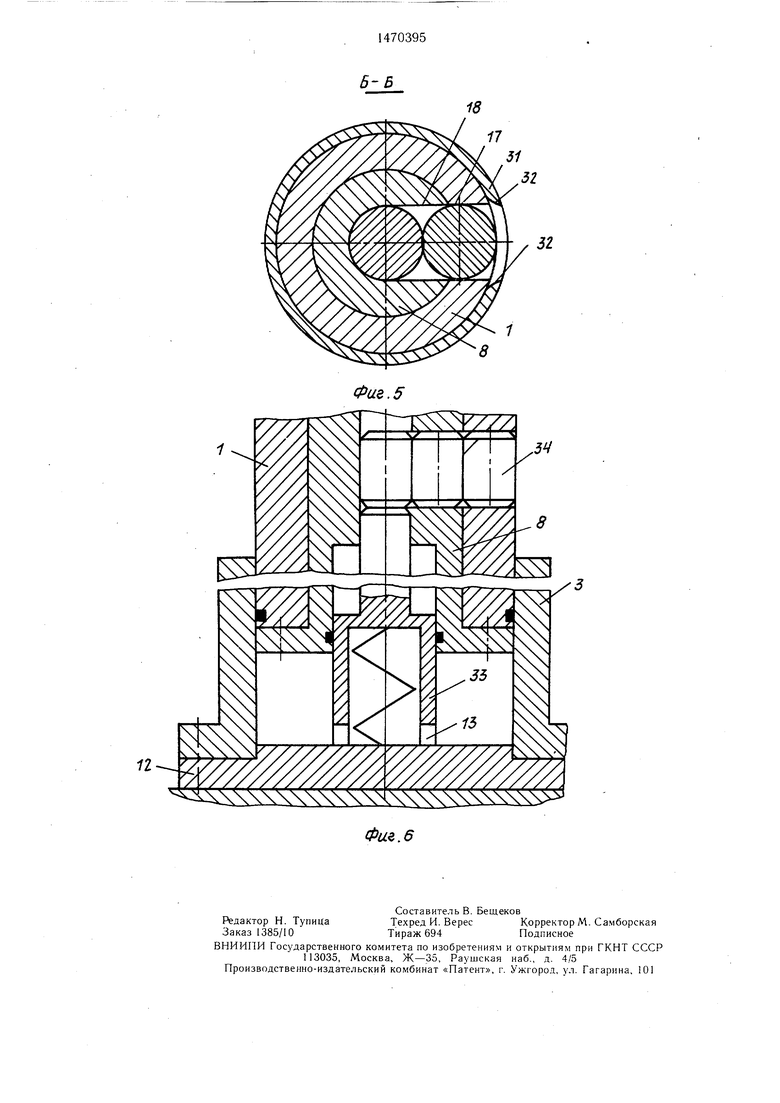

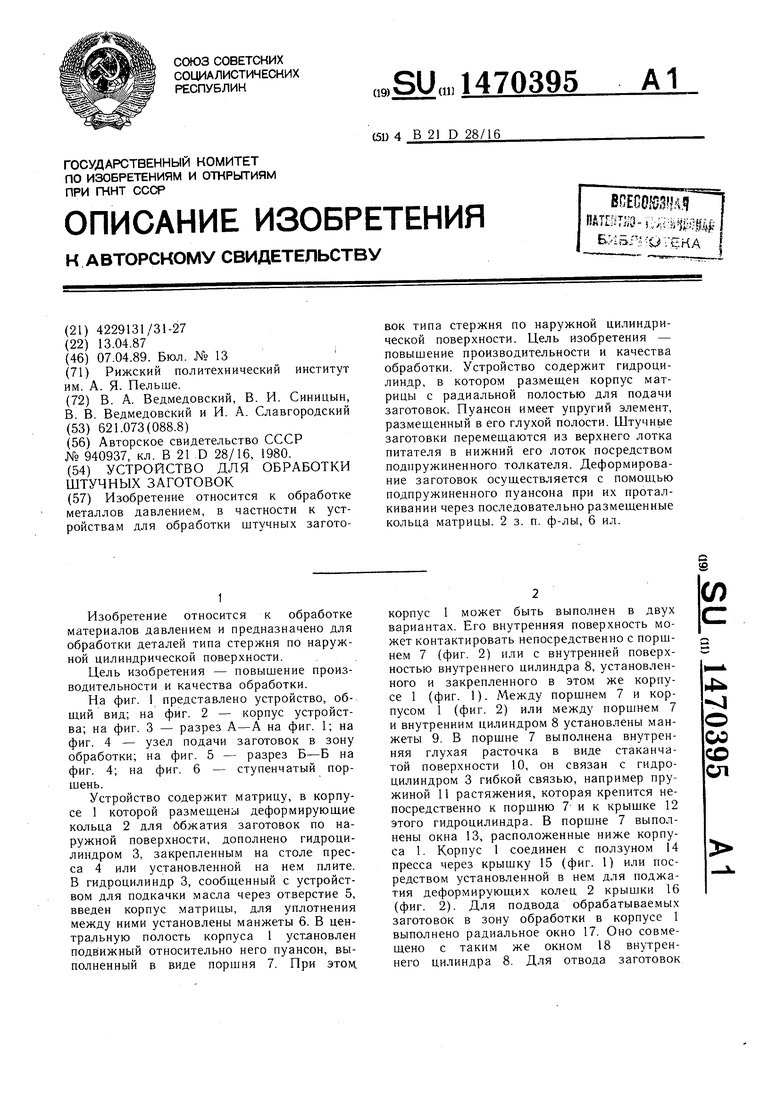

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - корпус устройства; на фиг. 3 - разрез А-А на фиг. 1; на фир 4 - узел подачи заготовок в зону обработки; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - ступенчатый поршень.

Устройство содержит матрицу, в корпусе 1 которой размеш,ены деформирующие кольца 2 для ббжатия заготовок по наружной поверхности, дополнено гидроцилиндром 3, закрепленным на столе пресса 4 или установленной на нем плите. В гидроцилиндр 3, сообщенный с устройством для подкачки масла через отверстие 5, введен корпус матрицы, для уплотнения между ними установлены манжеты 6. В центральную полость корпуса 1 установлен подвижный относительно него пуансон, выполненный в виде поршня 7. При этом,

корпус 1 может быть выполнен в двух вариантах. Его внутренняя поверхность может контактировать непосредственно с поршнем 7 (фиг. 2) или с внутренней поверхностью внутреннего цилиндра 8, установленного и закрепленного в этом же корпусе 1 (фиг. 1). Между поршнем 7 и корпусом 1 (фиг. 2) или между поршнем 7 и внутренним цилиндром 8 установлены манжеты 9. В поршне 7 выполнена внутренняя глухая расточка в виде стаканча- той поверхности 10, он связан с гидроцилиндром 3 гибкой связью, например пружиной 11 растяжения, которая крепится непосредственно к поршню 7 и к крышке 12 этого гидроцилиндра. В поршне 7 выполнены окна 13, расположенные ниже корпуса 1. Корпус 1 соединен с ползуном 14 пресса через крышку 15 (фиг. 1) или посредством установленной в нем для поджа- тия деформирующих колец 2 крышки 16 (фиг. 2). Дл я подвода обрабатываемых заготовок в зону обработки в корпусе 1 выполнено радиальное окно 17. Оно совмещено с таким же окном 18 внутреннего цилиндра 8. Для отвода заготовок

(Л

со

(X)

ел

после обработки в корпусе 1 предусмотрена радиальная полость 19 и установлен сбрасыватель заготовок, например, в виде подпружиненного пальца 20 (фиг. 1) или фигурной плоской пружины 21 (фиг. 2). Если корпус 1 выполняется по варианту, представленному на фиг. 2, то полость 22 для отвода заготовок выполняется и на крышке 16 и она совмещается с соответствующей полостью 19 корпуса 1.

В устройстве могут использоваться два варианта подачи заготовок в зону обработки: автоматический и ручной. При автоматической подаче устройство снабжено питателем, который имеет верхний лоток 23, по которому детали перемещаются из магазина (не показан), и нижний лоток 24, из которого подача деталей в зону обработки через совмещенные радиальные окна 17 и 18 осуществляется посредством подпружиненного пружиной 25 толкателя 26, взаимодействующего с опорой 27, например, посредством направляющих типа ласточкина хвоста, и имеющего наклонную плоскость 28, с которой взаимодействует стержень 29 с ответной наклонной поверхностью. Устройство выполнено с таким расчетом, чтобы поверхность последней заготовки, поданной в окно 17, была касательной к окружности, полученной при поперечном разрезе наружной поверхности корпуса 1. Для условий ручной подачи заготовок в зону обработки на корпусе 1 выполнена ступенчатая поверхность и на нем закреплена втулка 30, выще которой помещено кольцо 31 с окном для приема заготовок, имеющее скощенные внутренние поверхности 32, предназначенные для запирания заготовок в корпусе 1 при провороте кольца 31 (фиг. 4).

Для условий обработки заготовок преимущественно относительно небольщого диаметра с целью обеспечения необходимого усилия обработки поршень 33 выполняется ступенчатым, при этом ступень меньщего диаметра предназначена для взаимодействия с обрабатываемьши заготовками. В этом слу-,. чае в корпусе 1 или же во внутреннем цилиндре 8 выполнена ответная внутренняя ступенчатая поверхность (фиг. 6).

Для расчета показателей работы устройства используем следующее уравнение, выведенное из условия равенства объема масла, вытесненного из гидроцилиндра 3 и поступившего в полость порщня 7 и внутренний цилиндр 8, а также с учетом встречного перемещения:

,2H, гдеd -диаметр внутренней поверхности

гидроцилиндра 3;

Н - рабочий ход пресса или рабочий ход корпуса 1;

диаметр внутренней поверхности внутреннего цилиндра 8 (фиг. 1) или диаметр наружной поверхности поршня 7;

ход порщня 7 относительно корпуса 1.

порщня определяется как

Н|

oif

Скорость перемещения Vi порщня 7 определяется как

V, V|.

где V - скорость ползуна пресса.

Выполним расчет для условий, когда мм, мм, мм, м/мин. Получаем H| 152,8 мм, ,76 м/мин.

Приведенные уравнения могут быть использованы для расчета конструктивных размеров устройства, если принять в качестве известных HI, Vi и di.

Устройство работает следующим образом.

При обратном ходе стержень 29 теряет контакт с наклонной поверхностью 28 толкателя 26 и под действием пружины 25 в исходном положении устройства.толкатель 26 подает заготовку в радиальное окно 17 корпуса 1. При этом в позицию обработки перемещается первая заготовка 34. Следует рабочий ход. Корпус 1 воздействует на масло в гидроцилиндре 3, как поршень, и сжимает его, создавая давление. Через окна 13 порщня 7 масло заполняет его стаканчатую поверхность и воздействует на него своим давлением. Порщень 7 перемещает заготовку до деформирующих колец 2 и проталкивает ее через них. При этом заготовка обрабатывается по наружной поверхности. Стержень 29 воздействует на наклонную поверхность 28 и отодвигает толкатель 26, сжимая пружину 25. Очередная заготовка 34 из верхнего лотка 23 посту- пает в нижний лоток 24. Затем следует обратный ход. Ранее вытесненный объем масла вновь поступает в гидроцилиндр 3. Этому способствует и действие пружины 11, возвращающей поршень 7 в исходное положение. При обратном ходе толкатель 26, освобожденный от действия стержня 29, воздействует на вновь посту- пивщую в нижний лоток 24 заготовку 34 и в исходном положении устройства проталкивает ее в окно 17. Затем цикл обработки повторяется.

При условии использования устройства с ручной загрузкой заготовок перед обработкой окно кольца 31 совмещают с окном 17 корпуса 1 и в указанные окна досылают заготовку 34, при этом первая заго- товка 34 поступает в позицию обработки. Затем кольцо 31 проворачивают. На заготовку 34 воздействует скощенная поверхность 32 которая ее удерживает силами трения от

перемещения за пределы корпуса 1. В остальном работа устройства не отличается от описанной.

Устройство работает при следующих режимах. Если используются гидравлические прессы, то скорость перемещения ползуна пресса 0,5...3 м/мин. Натяг на деформирующее кольцо выбирается в пределах 0,01...0,05 мм.

Формула изобретения

1. Устройство для обработки штучных заготовок, содержащее пуансон, установленный на столе пресса, а также корпус с матрицей и деформирующими кольцами, отличающееся тем, что, с целью повыщения производительности и качества обработки, оно снабжено гидроцилиндром, установленным на столе пресса, корпус матрицы связан с ползуном пресса, размещен в упо0

мянутом гидроцилиндре и выполнен с радиальной полостью для подачи заготовок в зону обработки, пуансон снабжен упругим элементом, выполнен в виде порщня с глухой полостью, размещен внутри корпуса матрицы соосно с гидроцилиндром, а упругий элемент пуансона размещен в его глухой полости со стороны стола пресса.

2.Устройство по п. 1, отличающееся тем, что порщень выполнен ступенчатым.

3.Устройство по п. 1, отличающееся тем, что оно снабжено питателем в виде двух лотков, соединенных между собой и установленных в два этажа, а также стержнем с наклонной рабочей поверхностью, закрепленным на ползуне пресса, нижний лоток снабжен подпружиненным т олкателем со скосом, установленным с возможностью взаимодействия скосом с ответной поверхностью упомянутого стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для деформирующей обработки деталей типа стержня | 1987 |

|

SU1433529A1 |

| Устройство для протягивания наружных поверхностей | 1986 |

|

SU1404208A1 |

| Устройство для обработки деталей протягиванием | 1987 |

|

SU1488184A1 |

| Устройство для упрочняюще-чистовой обработки наружных цилиндрических поверхностей неполых деталей | 1987 |

|

SU1632754A1 |

| Гидравлический пресс для калибровки трубчатых заготовок | 1975 |

|

SU548441A1 |

| Устройство для калибровки полых изделий | 1981 |

|

SU969355A1 |

| Устройство для прошивания отверстий | 1987 |

|

SU1417991A1 |

| Устройство для сборки деталей | 1991 |

|

SU1819740A1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

Изобретение относится к обработке металлов давлением, в частности, к устройствам для обработки штучных заготовок типа стержня по наружной цилиндрической поверхности. Цель изобретения - повышение производительности и качества обработки. Устройство содержит гидроцилиндр, в котором размещен корпус матрицы с радиальной полостью для подачи заготовок. Пуансон имеет упругий элемент, размещенный в его глухой полости. Штучные заготовки перемещаются из верхнего лотка питателя в нижний его лоток посредством подпружиненного толкателя. Деформирование заготовок осуществляется с помощью подпружиненного пуансона при их проталкивании через последовательно размещенные кольца матрицы. 2 з.п. ф-лы , 6 ил.

15 I f

Фае.Ч

8

Фае. 5

JV

| Штамп для обработки штучных заготовок | 1981 |

|

SU940937A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-07—Публикация

1987-04-13—Подача