1

Изобретение относится к обработке металлов давлением и может быть использовано для подачи деталей в зону обработки.

Цель изобретения - повышение надёжности работы.

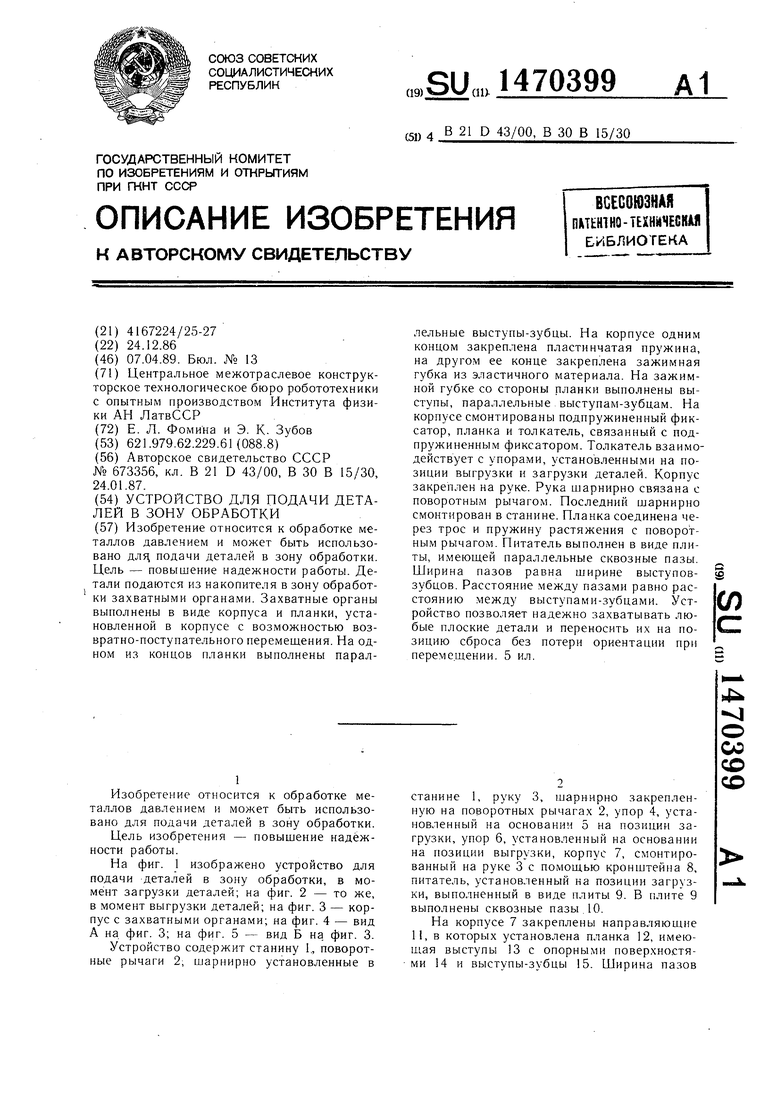

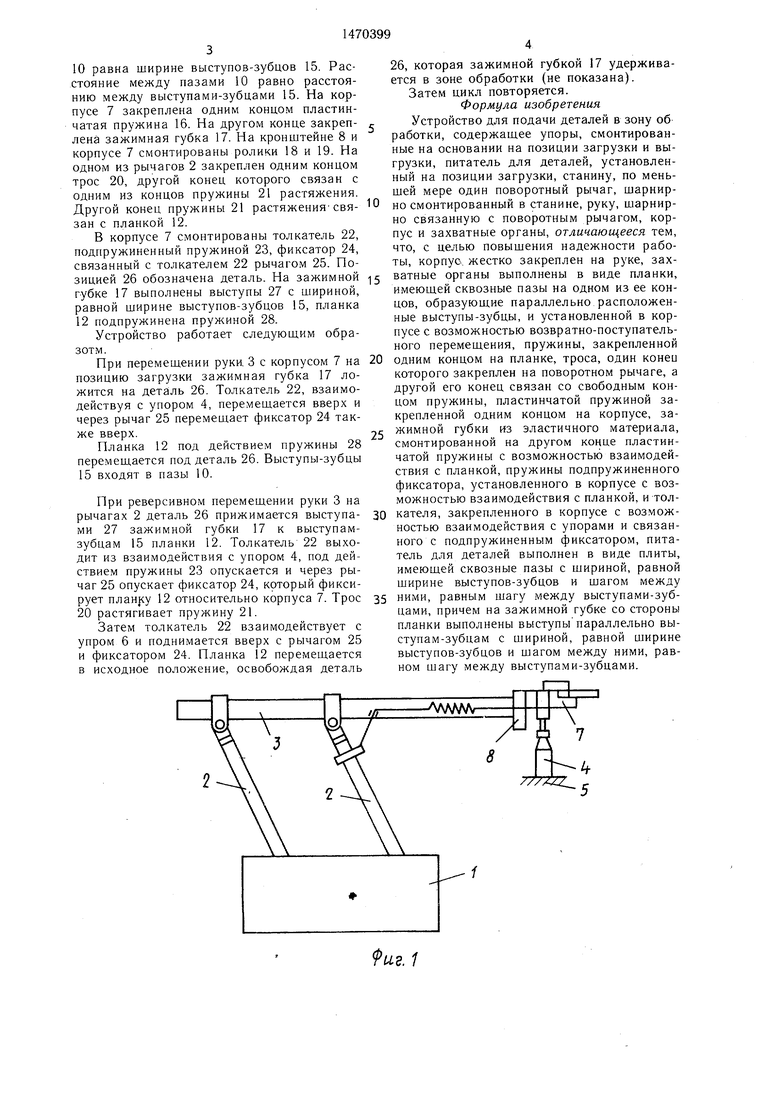

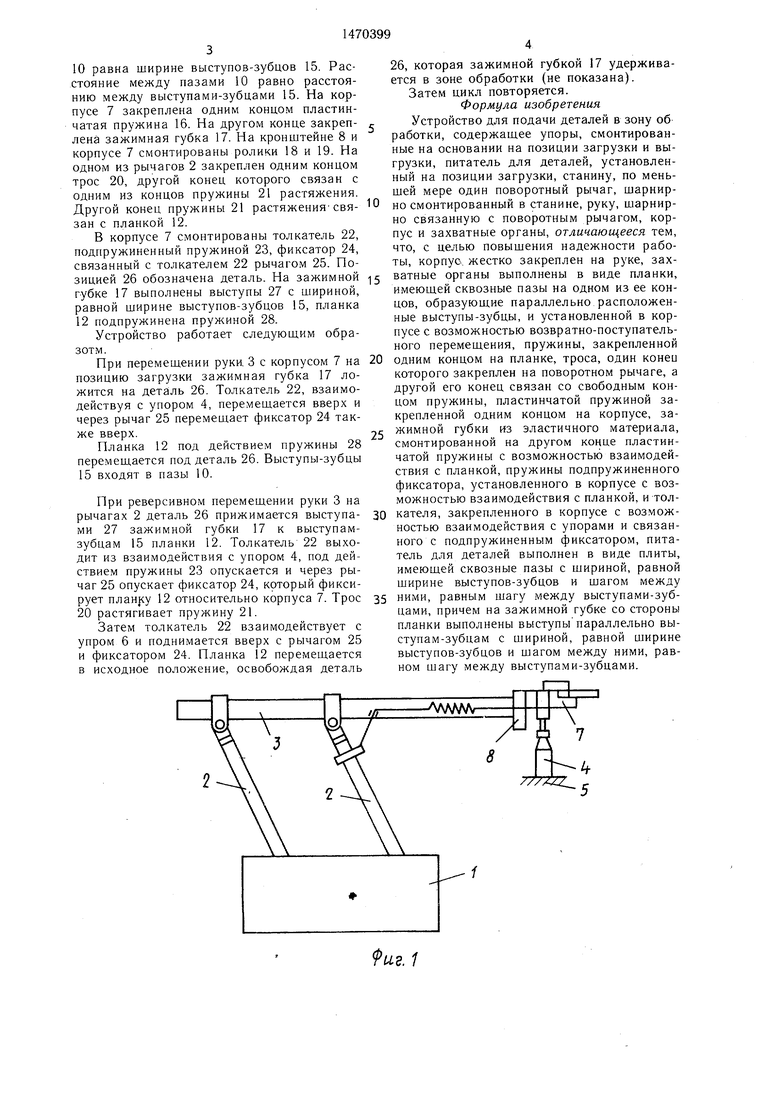

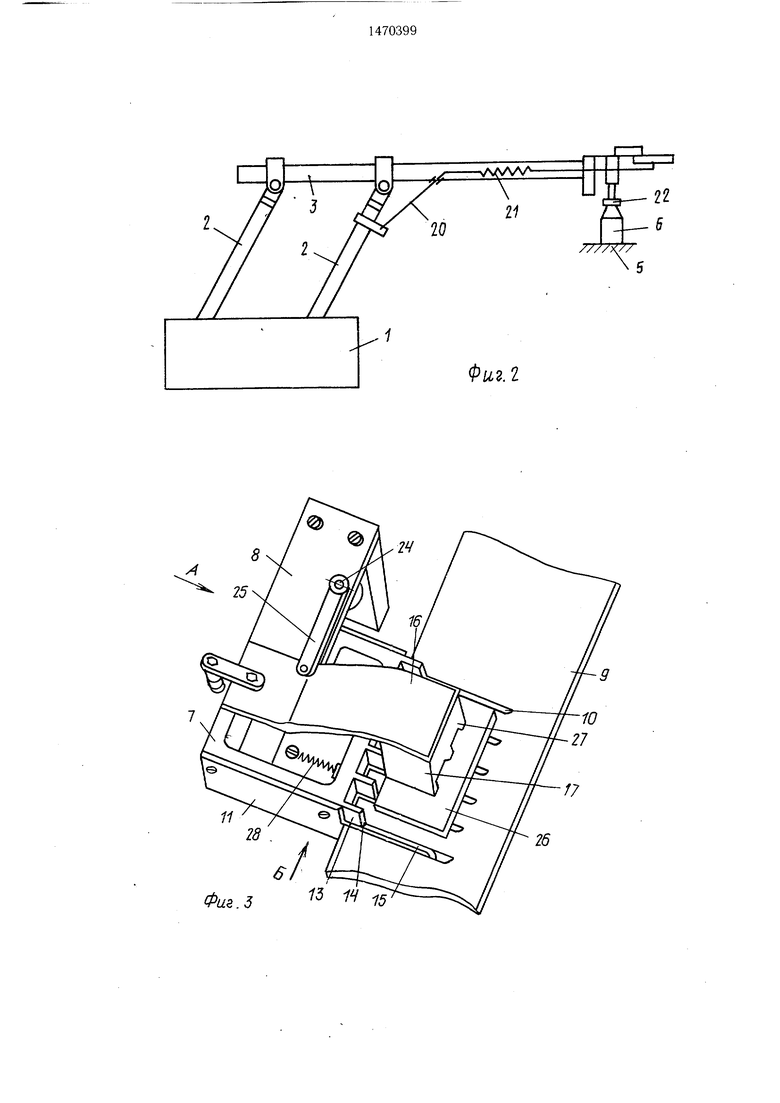

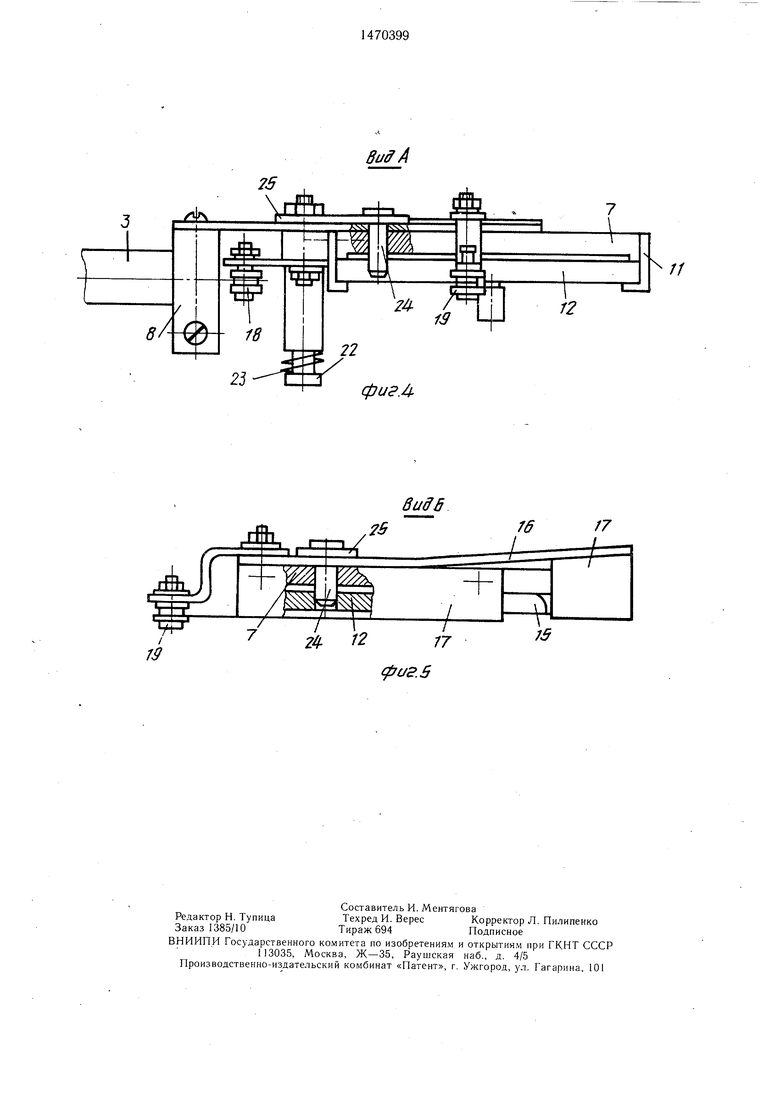

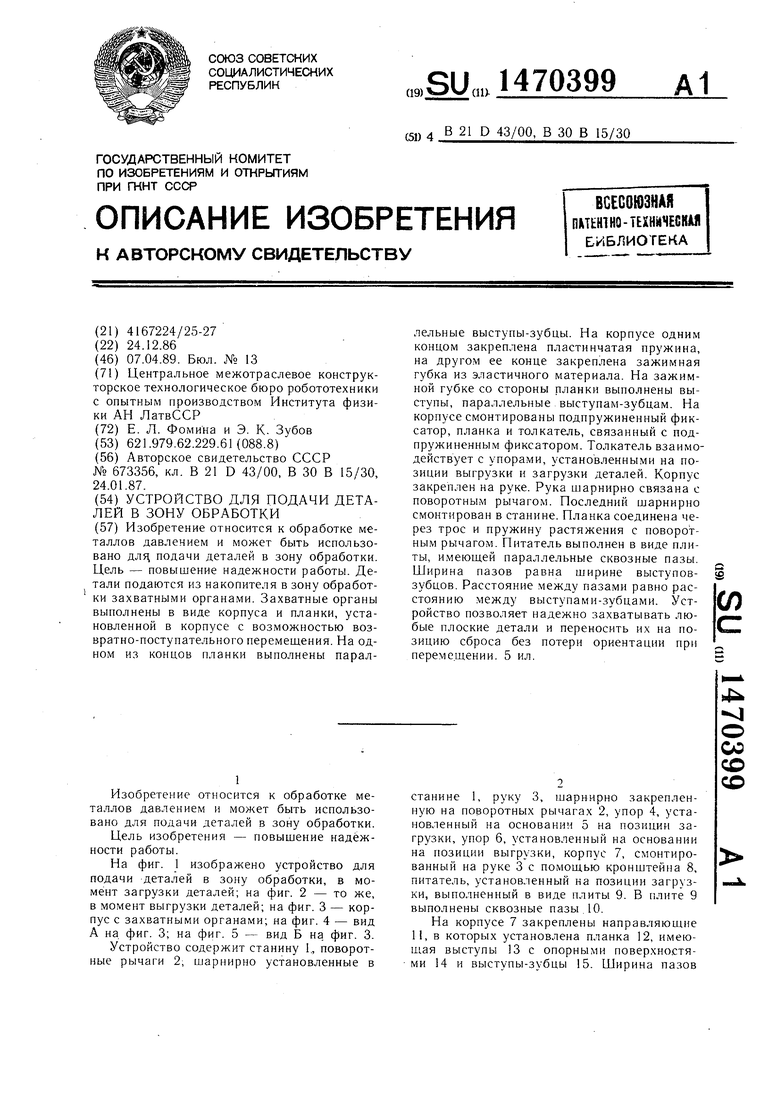

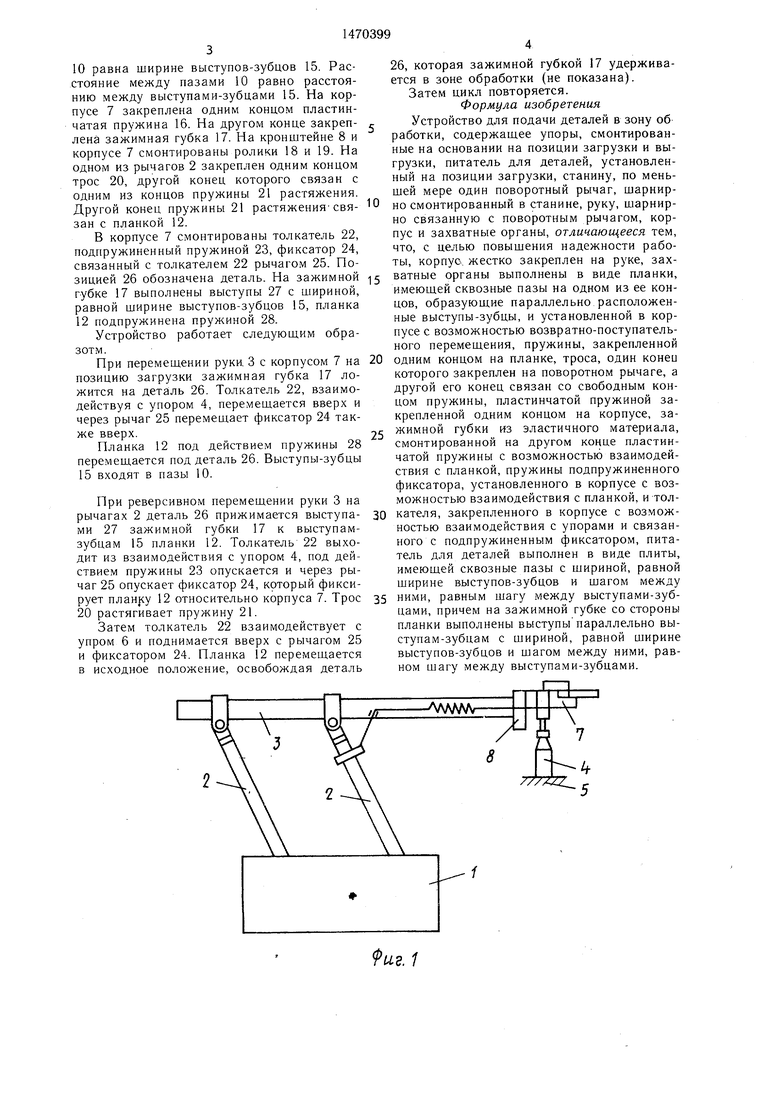

На фиг. 1 изображено устройство для подачи деталей в зону обработки, в момент загрузки деталей; на фиг. 2 - то же, в момент выгрузки деталей; на фиг. 3 - корпус с захватными органами; на фиг. 4 - вид А на. фиг. 3; на фиг. 5 - вид Б на. фиг. 3.

Устройство содержит станину 1,, поворотные рычаги 2, шарнирно установленные в

станине 1, руку 3, шарнирно закрепленную на поворотных рычагах 2, упор 4, установленный на основании 5 на позиции загрузки, упор 6, установленный на основании на позиции выгрузки, корпус 7, смонтированный на руке 3 с помощью кронштейна 8, питатель, установленный на позиции загрузки, выполненный в виде плиты 9. В плите 9 выполнены сквозные пазы 10.

На корпусе 7 закреплены направляющие 11, в которых установлена планка 12, имеющая выступы 13 с опорными поверхностями 14 и выступы-зубцы 15. Ширина пазов

)4

о со

QO СО

10 равна ширине выступов-зубцов 15. Расстояние между пазами 10 равно расстоянию между выступами-зубцами 15. На корпусе 7 закреплена одним концом пластинчатая пружина 16. На другом конце закреплена зажимная губка 17. На кронштейне 8 и корпусе 7 смонтированы ролики 18 и 19. На одном из рычагов 2 закреплен одним концом трос 20, другой конец которого связан с одним из концов пружины 21 растяжения. Другой конец пружины 21 растяжения связан с планкой 12.

В корпусе 7 смонтированы толкатель 22, подпружиненный пружиной 23, фиксатор 24, связанный с толкателем 22 рычагом 25. Позицией 26 обозначена деталь. На зажимной губке 17 выполнены выступы 27 с шириной, равной ширине выступов-зубцов 15, планка 12 подпружинена пружиной 28.

Устройство работает следующим обра- зотм.

10

15

26, которая зажимной губкой 17 удерживается в зоне обработки (не показана).

Затем цикл повторяется.

Формула изобретения

Устройство для подачи деталей в зону об работки, содержащее упоры, смонтированные на основании на позиции загрузки и выгрузки, питатель для деталей, установленный на позиции загрузки, станину, по меньшей мере один поворотный рычаг, шарнир- но смонтированный в станине, руку, щарнир- но связанную с поворотным рычагом, корпус и захватные органы, отличающееся тем, что, с целью повышения надежности работы, корпус, жестко закреплен на руке, захватные органы выполнены в виде планки, имеющей сквозные пазы на одном из ее концов, образующие параллельно расположенные выступы-зубцы, и установленной в корпусе с возможностью возвратно-поступательного перемещения, пружины, закрепленной

При перемещении руки. 3 с корпусом 7 на 20 одним концом на планке, троса, один коней

позицию загрузки зажимная губка 17 ложится на деталь 26. Толкатель 22, взаимодействуя с упором 4, перемещается вверх и через рычаг 25 перемещает фиксатор 24 также вверх.25

Планка 12 под действием пружины 28 перемещается под деталь 26. Выступы-зубцы 15 входят в пазы 10.

При реверсивном перемещении руки 3 на рычагах 2 деталь 26 прижимается выступа- 30 ми 27 зажимной губки 17 к выступам- зубцам 15 планки 12. Толкатель 22 выходит из взаимодействия с упором 4, под действием пружины 23 опускается и через рычаг 25 опускает фиксатор 24, который фиксирует план{ у 12 относительно корпуса 7. Трос 35 20 растягивает пружину 21.

Затем толкатель 22 взаимодействует с упром 6 и поднимается вверх с рычагом 25 и фиксатором 24. Планка 12 перемещается в исходное положение, освобождая деталь

которого закреплен на поворотном рычаге, а другой его конец связан со свободным концом пружины, пластинчатой пружиной закрепленной одним концом на корпусе, зажимной губки из эластичного материала, смонтированной на другом конце пластинчатой пружины с возможностью взаимодействия с планкой, пружины подпружиненного фиксатора, установленного в корпусе с возможностью взаимодействия с планкой, и толкателя, закрепленного в корпусе с возможностью взаимодействия с упорами и связанного с подпружиненным фиксатором, питатель для деталей выполнен в виде плиты, имеющей сквозные пазы с шириной, равной ширине выступов-зубцов и шагом между ними, равным шагу между выступами-зубцами, причем на зажимной губке со стороны планки выполнены выступы параллельно выступам-зубцам с шириной, равной ширине выступов-зубцов и шагом между ними, равном шагу между выступами-зубцами.

5

26, которая зажимной губкой 17 удерживается в зоне обработки (не показана).

Затем цикл повторяется.

Формула изобретения

Устройство для подачи деталей в зону об работки, содержащее упоры, смонтированные на основании на позиции загрузки и выгрузки, питатель для деталей, установленный на позиции загрузки, станину, по меньшей мере один поворотный рычаг, шарнир- но смонтированный в станине, руку, щарнир- но связанную с поворотным рычагом, корпус и захватные органы, отличающееся тем, что, с целью повышения надежности работы, корпус, жестко закреплен на руке, захватные органы выполнены в виде планки, имеющей сквозные пазы на одном из ее концов, образующие параллельно расположенные выступы-зубцы, и установленной в корпусе с возможностью возвратно-поступательного перемещения, пружины, закрепленной

одним концом на планке, троса, один коней

которого закреплен на поворотном рычаге, а другой его конец связан со свободным концом пружины, пластинчатой пружиной закрепленной одним концом на корпусе, зажимной губки из эластичного материала, смонтированной на другом конце пластинчатой пружины с возможностью взаимодействия с планкой, пружины подпружиненного фиксатора, установленного в корпусе с возможностью взаимодействия с планкой, и толкателя, закрепленного в корпусе с возможностью взаимодействия с упорами и связанного с подпружиненным фиксатором, питатель для деталей выполнен в виде плиты, имеющей сквозные пазы с шириной, равной ширине выступов-зубцов и шагом между ними, равным шагу между выступами-зубцами, причем на зажимной губке со стороны планки выполнены выступы параллельно выступам-зубцам с шириной, равной ширине выступов-зубцов и шагом между ними, равном шагу между выступами-зубцами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Приспособление к манипулятору для захвата и удаления полых деталей | 1977 |

|

SU682392A2 |

| Загрузочное устройство | 1978 |

|

SU749627A1 |

| Устройство для подачи полосового и ленточного материалов в зону обработки | 1987 |

|

SU1489900A1 |

| Групповой схват промышленного робота | 1988 |

|

SU1535714A1 |

| Захватное устройство | 1980 |

|

SU899325A1 |

| Устройство для подачи и удаления заготовок из рабочей зоны пресса | 1981 |

|

SU986550A1 |

| Устройство для перебазирования деталей | 1976 |

|

SU602351A1 |

| Манипулятор | 1986 |

|

SU1430257A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для подачи деталей в зону обработки. Цель - повышение надежности работы. Детали подаются из накопителя в зону обработки захватными органами. Захватные органы выполнены в виде корпуса и планки, установленной в корпусе с возможностью возвратно-поступательного перемещения. На одном из концов планки выполнены паралельные выступы-зубцы. На корпусе одним концом закреплена пластинчатая пружина, на другом ее конце закреплена зажимная губка из эластичного материала. На зажимной губке со стороны планки выполнены выступы параллельные выступам - зубцам. На корпусе смонтированы подпружиненный фиксатор, планка и толкатель, связанный с подпружиненным фиксатором. Толкатель взаимодействует с упорами, установленными на позиции выгрузки и загрузки деталей. Корпус закреплен на руке. Рука шарнирно связана с поворотным рычагом. Последний шарнирно смонтирован в станине. Планка соединена через трос и пружину растяжения с поворотным рычагом. Питатель выполнен в виде плиты, имеющей параллельные сквозные пазы. Ширина пазов равна ширине выступов-зубцов. Расстояние между пазами равно расстоянию между выступами-зубцами. Устройство позволяет надежно захватывать любые плоские детали и переносить их на позицию сброса без потери ориентации при перемещении. 5 ил.

I US.I

11

Фив. 5 15

Фи2.2

/7

26

25

Buff А

фигЛ

в ид В

фиг. 6

| Устройство для подачи заготовок | 1978 |

|

SU673356A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-07—Публикация

1986-12-24—Подача