ка в керосине или дегте, что обеспечивает при последующем нагреве создание восстановительной среды. Деталь 7 из магазина 5 ползуном 6 подают на загрузочную платформу 9 до упора 10, затем разделительную шайбу 4 ползуном 12 укладывают на деталь 7, подавая ее до упора 11. Ползун 8 поджимает пару деталь-шайба. Фиксаторы 13 раздвига.ются и ползун 8 поднимает штабель деталей и шайб. Первая деталь попадает в зону действия индуктора 14, нагревается, а затем движется вдоль камеры нагрева с постоянной температурой, обеспечиваемой нагревателями 15. Съем нагретой детали 7 и шайбы 4 производят с помощью ползуна 17 с толкателями 18 и 19. Сначала толкатель 18 сталкивает нагретую деталь, которая скользит по заслонке 20 и пдает в канал 21, по которому она поступает к месту дальнейшей обработки. Затем толкатель 19 сталкивает шайбу 4 в камеру 3. 2с. и 1 3. п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для спекания изделий из металлических порошков | 1979 |

|

SU789250A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ПАЙКИ | 1967 |

|

SU194529A1 |

| Установка для динамического горячего прессования деталей из порошковых заготовок | 1984 |

|

SU1161246A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| Устройство для загрузки и выгрузки деталей для бесцентрово-шлифовального станка | 1983 |

|

SU1159759A1 |

| Установка для индукционного нагрева изделий | 1976 |

|

SU659634A1 |

| Установка для динамического горячего прессования деталей из порошковых заготовок | 1981 |

|

SU984682A1 |

| Установка для изготовления алмазных инструментов | 1975 |

|

SU552136A2 |

| АВТОМАТИЧЕСКОЕ ОРУЖИЕ С ВНУТРЕННИМ ПОРШНЕМ ДЛЯ БЕЗГИЛЬЗОВОГО ПАТРОНА | 2016 |

|

RU2669037C2 |

Изобретение относится к порошковой металлургии, ,в частности, к способам и устройствам для нагрева порошковых деталей под горячую штамповку. Цель - снижение энергозатрат, упрощение способа, повышение скорости нагрева и производительности установки. Детали предварительно пропитывают эмульсией стеарита цинка в керосине или дегте, что обеспечивает при последующем нагреве создание восстановительной среды. Деталь 7 из магазина 5 ползуном 6 подают на загрузочную платформу 9 до упора 10, затем разделительную шайбу 4 ползуном 12 укладывают на деталь 7, подавая ее до упора 11. Ползун 8 поджимает пару "деталь-шайба". Фиксаторы 13 раздвигаются, и ползун 8 поднимает штабель деталей и шайыб. Первая деталь попадает в зону действия индуктора 14, нагревается, а затем движется вдоль камеры нагрева с постоянной температурой, обеспечиваемой нагревателями 15. Съем нагретой детали 7 и шайбы 4 производят с помощью ползуна 17 с толкателями 18 и 19. Сначала толкатель 18 сталкивает нагретую деталь, которая скользит по заслонке 20 и падает в канал 21, по которому она поступает к месту дальнейшей обработки. Затем толкатель 19 сталкивает шайбу 4 в камеру 3. 2 с.п.ф-лы, 1 з.п.ф-лы, 1 ил.

1

Изобретение относится к порошковой металлургии, в частности к способам и устройствам для нагрева порошковых деталей под горячую штамповку.

Цель изобретения - снижение энергозатрат, упрощение способа, повьш1е- ние скорости нагрейа и производительности установки.

Пример. Детали типа кольцо из порошка марки ЖГрТ, 5Д2, 5 предварительно пропитывают эмульсией стеарита цинка в керосине или дегте, что обеспечивает создание восстановительной среды при последующем нагреве. Затем детали укладывают на разделительные элементы (шайбы), изготовленные из графита. Затем разделительные элементы подают под нижний вход в вертикальную камеру так, чтобы ось детали совпадала с вертикальной осью камеры, и осуществляют подъем всего штабеля деталей на один шаг, после чего детали нагревают сначала в индукторе ТВ4. Затем поддоны с деталями перемещают в зону с на.гревателями, где проводят нагрев до заданной температуры.. После нагрева детали вьюодят из зоны нагрева, а разделительные шайбы возвращают под нижний вход в камеру.

При нагреве деталей, пропитанных соответствующим составом, вокруг деталей образуется локальная защитно- восстановительная атмосфера, что искпючает систему для снабжения печей защитно-восстановительными газами. Это значительно упрощает предлагаемый способ и снижает энергозатраты по сравнению с известным, в котором для создания восстановительной атмосферы требуется специальное оборудование .

Наличие разделительньгх шайб при подаче деталей в зону нагрева и их

возврат на исходную позицию за время, в течение которого шайба не - успевает остыть, позволяют снизить расход энергии на нагрев шайб.

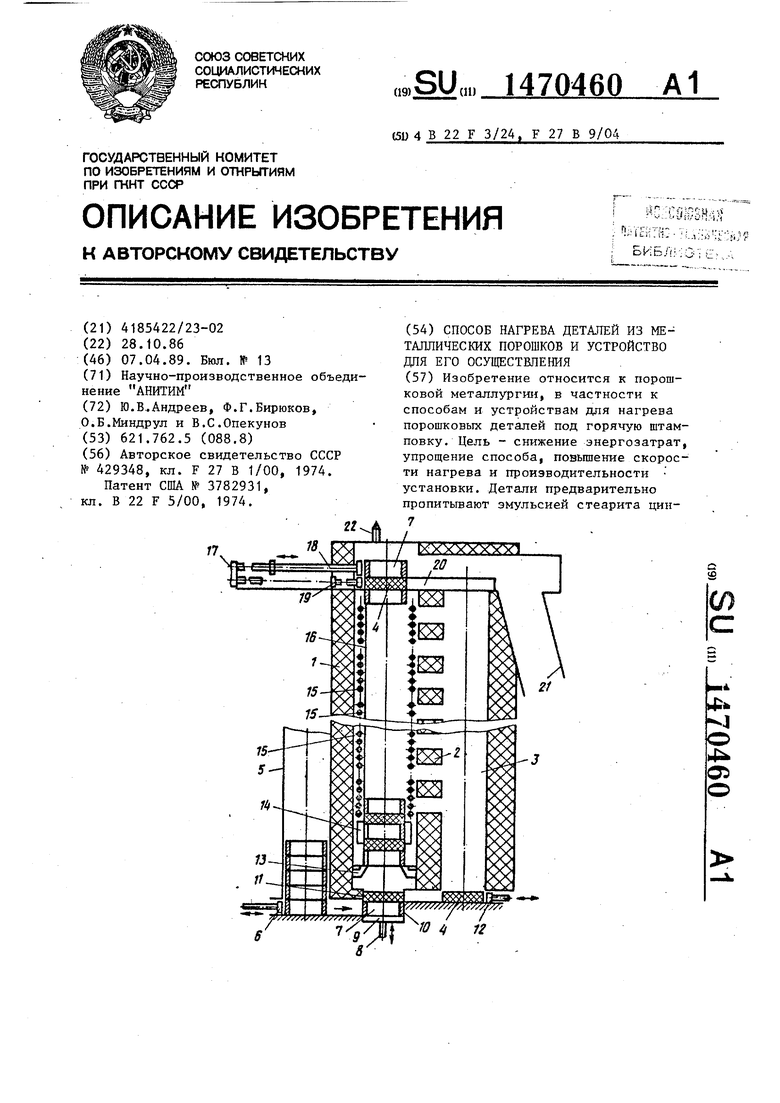

На чертеже представлено устройст

во для осуществления способа, общий вид, в разрезе.

Устройство для осуществления спо соба состоит из вертикальной футерованной камеры 1, перфорированной перегородки 2, размещенной в камере 1 с образованием камеры 3 для возврата шайб 4, магазина 5, горизонтального Ползуна 6 для Подачи деталей 7

из магазина 5, вертикального ползуна 8 для подъема деталей и разделительных шайб, загрузочной платформы 9, упоров 10 и 11 для ограничения подачи деталей и разделительных шайб,

горизонтального Ползуна 12 подачи разделительных шайб, выдвижных фиксаторов 13,- индуктора 14 с оптическим датчиком температуры, нагревательных секций элементов 15 сопротивления, направляющих 16, горизонтального ползуна 17 с тoлкaтeля ш 18-и 19 для выгрузки деталей и разделитель- ных шайб подвижной заслонки 20, кана

ла 21 для отвода деталей и факела 22 для дожигания продуктов сгорани

Устройство работает следующим образом.

Деталь 7 из магазина 5 ползуном 6 подают на загрузочную платформу до упора 10, затем разделительную шайбу 4 ползуном 12 укладывают на деталь 7, подавая ее до упора 11. Ползун 8 поджимает пару деталь-шаба до встречи ее со штабелем дета лей 7. и шайб 4, опирающимся на выдвижные фиксаторы 13. При этом фиксаторы 13 раздвигаются и ползун 8 продолжает поднимать уже весь шта- бель деталей 7 и разделительных шайб 4, находящихся в печи.Подъем продолжается до тех пор, пока внов подаваемая деталь 7 не опустится на вьщвижные фиксаторы 13. При этом предьщущая деталь 7 попадает в зону действия индуктора 14, а ползун 8 затем возвращается в исходное положение. Индуктор 14 осуществляет быс трый нагрев детали 7 до нужной температуры и по сигналу оптического датчика (не показан) отключается. С каждым ходом ползуна 8 деталь 7 продвигается дальше, затем она движется вдоль вертикальной камеры нагрева с постоянной температзфой, которую обеспечивают секции нагревательных элементов 15 сопротивления, имеющие каждая свой электроподвод (не показан) и управляемые каждая своей термопарой (не показана). К концу продвижения по вертикальной печи температура детали 7 выравнивается и приближается к более точному значению заданной температуры, чем это бьшо в индукторе 14.

Съем нагретой детали 7 и разделительной шайбы 4 производят в верхней части камеры с помощью ползуна 17 с толкателями 18 и 19. Сначала толкатель 18 сталкивает нагретую деталь,- которая скользит по подпружиненной заслонке 20 и падает в ка

нал 21, по которому она поступает к месту дальнейшей обработки. Затем толкатель 19, преодолевая сопротивление пружины заслонки 20 и сдвигая ее, сталкивает разделительную шайбу 4 в камеру ,3. Для того, чтобы разделительная шайба 4 не остьшала, камера соединена перегородкой 2 с полостью камеры 1. Камеры 1 и 3 находятся под общей теплоизоляцией. 0с

10

15

20

25

тавшиеся продукты сгорания дожигаются в факеле 22.

Имеющийся в устройстве магазин для деталей заготовок и камера для разделительных шайб, которые посредством механизированной подачи и с помощью горизонтального конвейера подачи подаются в зону нагрева, так что шайбы размещаются между деталя- , обеспечивают равномерность вы30

35

40

ми

деления из детали восстановительной

среды, что упрощает устройство.

Повышение производительности и точности нагрева деталей достигается за счет нагрева сначала в имеющемся индукторе ТВЧ с оптическим датчиком, а затем более равномерным нагревом всех деталей в зоне нескольких, раз- . мещенных в камере, нагревательных секций.

Применение верхнего горизонтального ползуна с двумя толкателями обеспечивает быстрое возвращение шайб в исходное положение, что повышает производительность и экономит электроэнергию.

Таким образом, применение локальной газовой защитно-восстановительной среды для деталей из порошка с изолированием деталей с помощью разделительных шайб,, последующий нагрев их сначала в индукторе ТВЧ, а затем секциями электросопротивлений, с применением магазина деталей, расположенных вертикально с камерой для разделительных шайб, приводит к упрощению способа, способствует повышению производительности и экономии электроэнергии.

Формула изобретения

восстановительную среду, причем нагревают детали сначала ТВЧ до заданной температуры, а затем вьодерживают при этой температуре при подаче вдоль вертикальной оси камеры, после чего детали и элементы разделяют.

Редактор В.Данко

Составитель В.Еременко Техред М.Ходанич

Заказ 1417/14

Тираж 710

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

огнеупорной перегородкой, размещенной в вертикальной камере параллельно ее оси с образованием камеры для возврата разделительных элементов, и заслонкой, установленной на верхнем торце камеры для возврата разделительных элементов с возможностью горизонтального перемещения, при этом толкатель выгрузки выполнен в виде ползунов, размещенных вертикально один над другим, для раздельной выгрузки деталей и разделительных элементов, а транспортер расположен ниже толкателя загрузки.

Корректор М.Демчик

Подписное

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СТОЙКОСТИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ К ПИЛЛИНГООБРАЗОВАНИЮ | 1971 |

|

SU429348A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Патент США № 3782931, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-07—Публикация

1986-10-28—Подача