1

Изобретение относится к области сварки, в частности к способу контроля качества подготовки поверхности деталей для контактной сварки, и может найти применение при производстве сварных конструкций, выполняемых точечной и шовной сваркой.

Целью изобретения является повышение достоверности контроля за счет исключения влияния переходного сопротивления.

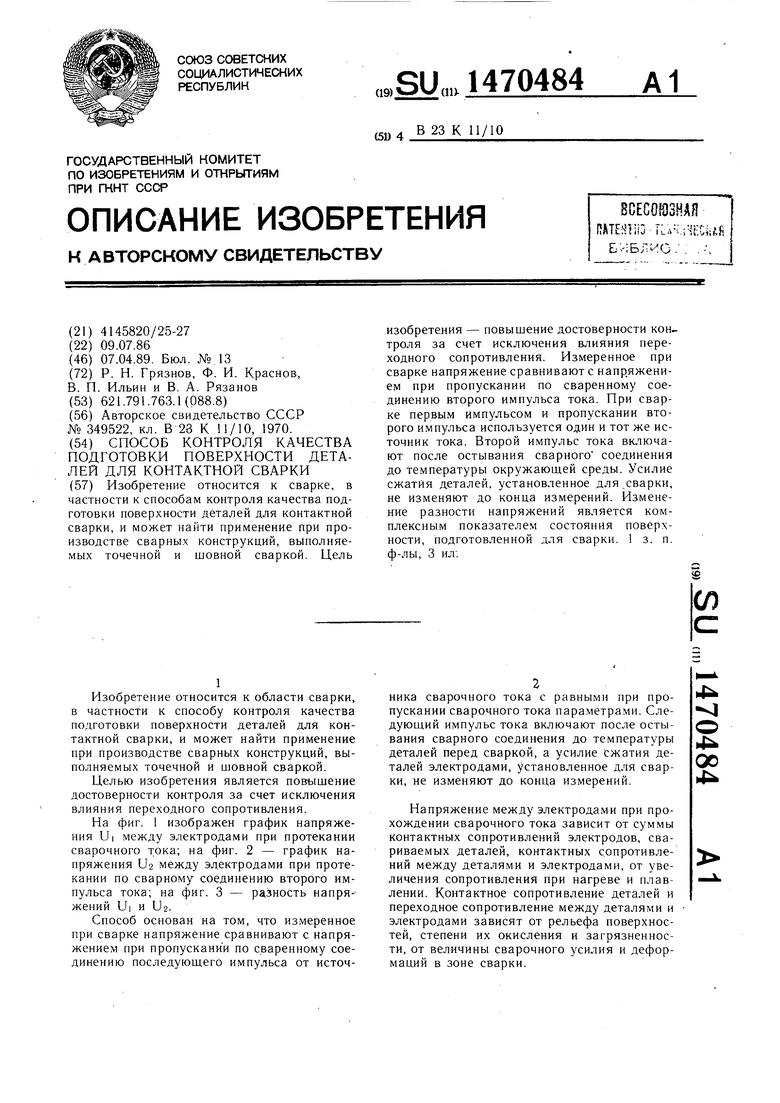

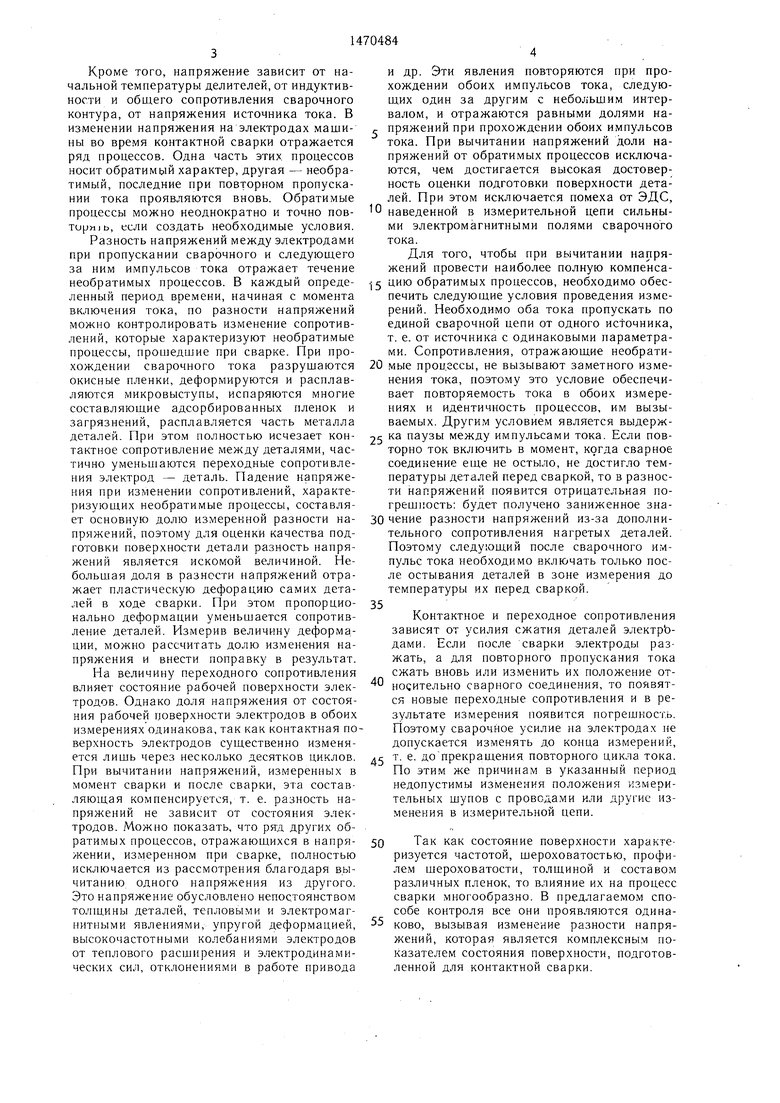

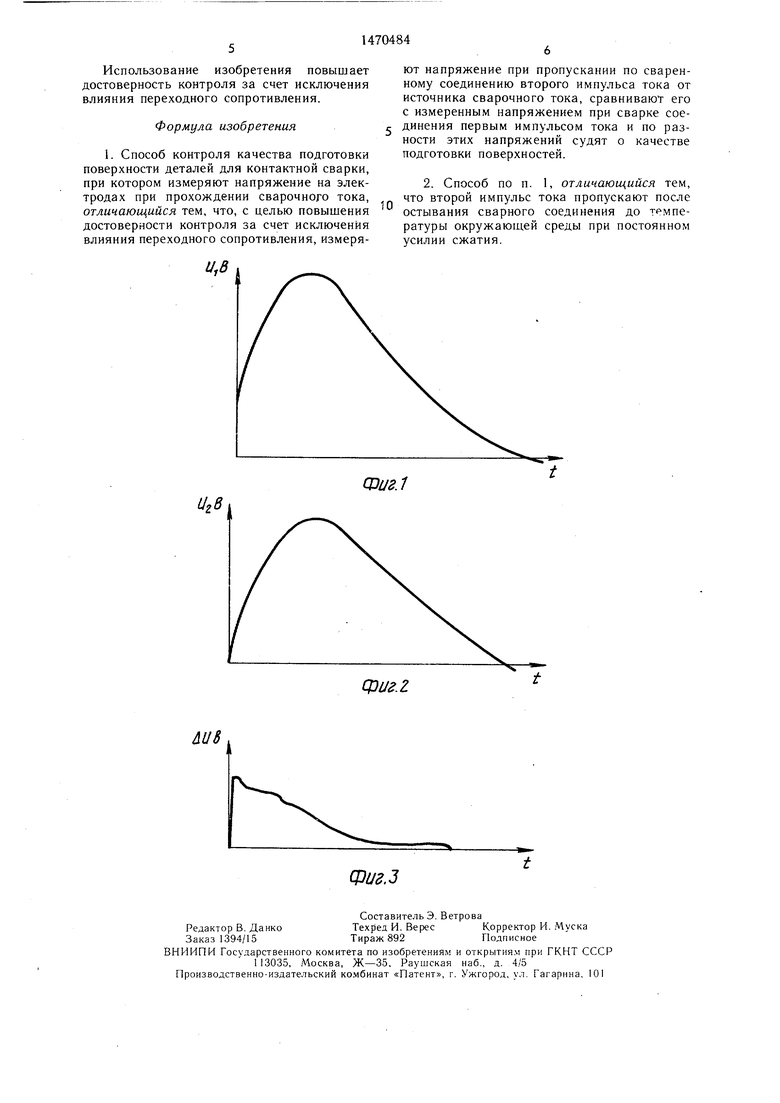

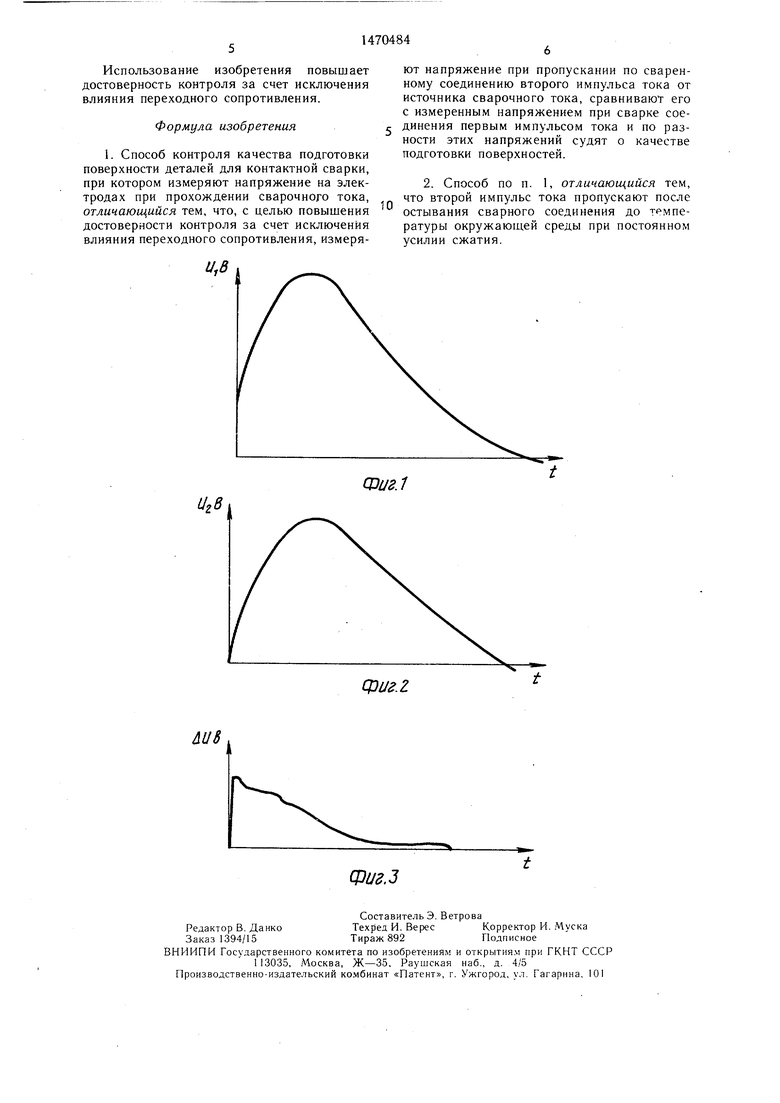

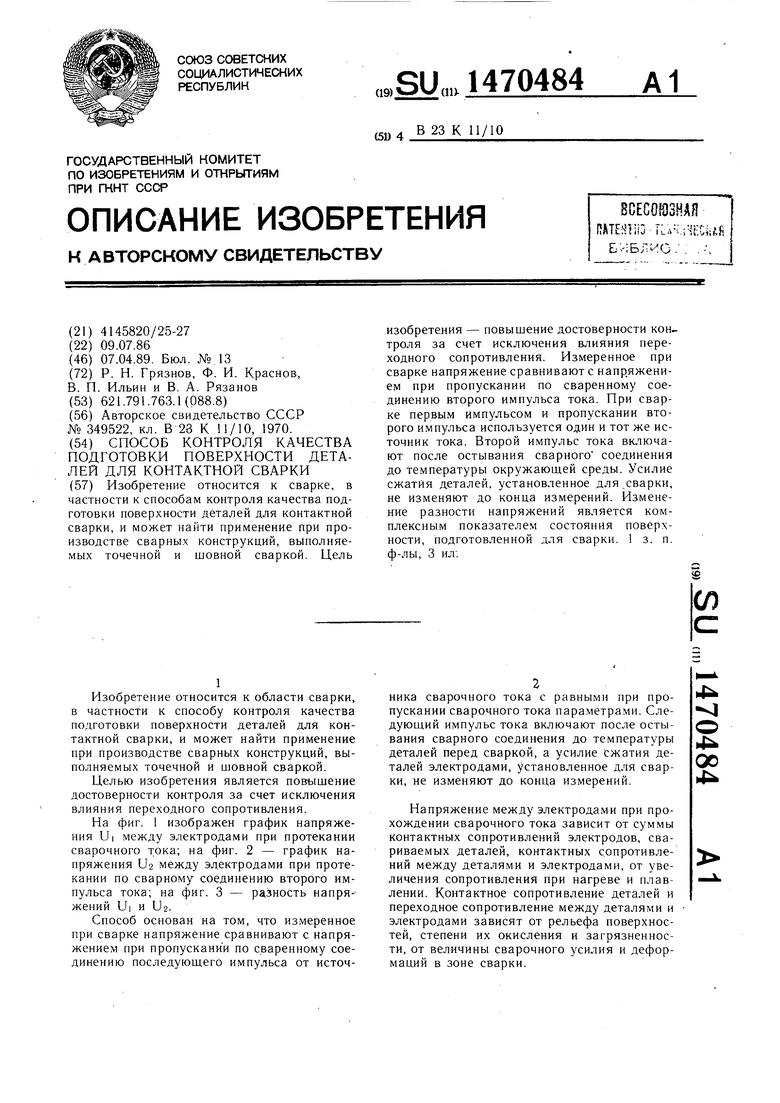

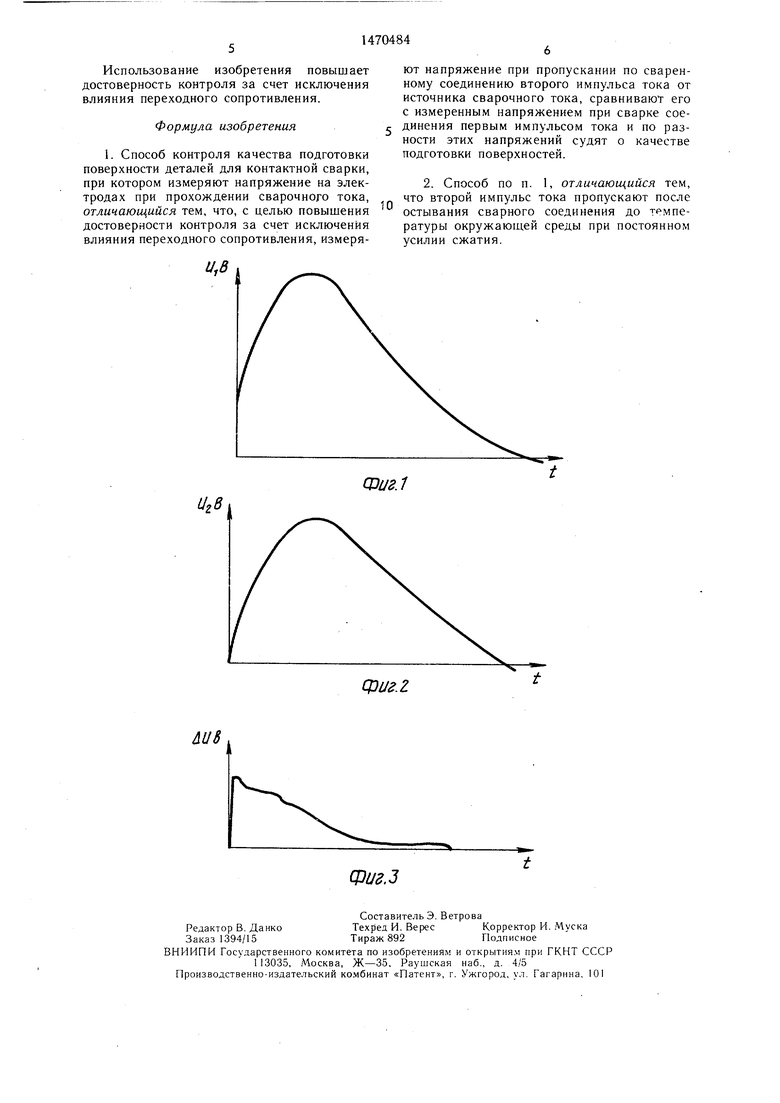

На фиг. 1 изображен график напряжения Ui между электродами при протекании сварочного тока; на фиг. 2 - график напряжения U2 между электродами при протекании по сварному соединению второго импульса тока; на фиг. 3 -- разность напря-- жений Ui и Ug.

Способ основан на том, что измеренное при сварке напряжение сравнивают с напряжением при пропускании по сваренному соединению последующего импульса от источника сварочного тока с равными при пропускании сварочного тока параметрами. Следующий импульс тока включают после остывания сварного соединения до температуры деталей перед сваркой, а усилие сжатия деталей электродами, установленное для сварки, не изменяют до конца измерений.

Напряжение между электродами при прохождении сварочного тока зависит от суммы контактных сопротивлений электродов, свариваемых деталей, контактных сопротивлений между деталями и электродами, от увеличения сопротивления при нагреве и плавлении. Контактное сопротивление деталей и переходное сопротивление между деталями и электродами зависят от рельефа поверхностей, степени их окисления и загрязненности, от величины сварочного усилия и деформаций в зоне сварки.

4

О 4 00

Кроме того, напряжение зависит от начальной темнературы делителей, от индуктивности и общего сопротивления сварочного контура, от напряжения источника тока. В изменении напряжения на электродах машины во время контактной сварки отражается ряд процессов. Одна часть этих процессов носит обратимый характер, другая - необра- , последние при повторном пропускании тока проявляются вновь. Обратимые процессы можно неоднократно и точно пов- TupMJb, если создать необходимые условия.

Разность напряжений между электродами при пропускании сварочного и следующего за ним импульсов тока отражает течение

10

и др. Эти явления повторяются при прохождении обоих импульсов тока, следующих один за другим с небольшим интервалом, и отражаются равными долями напряжений при прохождении обоих импульсов тока. При вычитании напряжений доли напряжений от обратимых процессов исключаются, чем достигается высокая достоверность оценки подготовки поверхности деталей. При этом исключается помеха от ЭДС, наведенной в измерительной цепи сильными электромагнитными полями сварочного тока.

Для того, чтобы при вычитании напряжений провести наиболее полную компенсанеобратимых процессов. В каждый опреде- 5 цию обратимых процессов, необходимо обесленный период времени, начиная с момента включения тока, по разности напряжений можно контролировать изменение сопротивлений, которые характеризуют необратимые процессы, прощедшие при сварке. При прохождении сварочного тока разрушаются окисные пленки, деформируются и расплавляются микровыступы, испаряются многие составляющие адсорбированных пленок и загрязнений, расплавляется часть металла

печить следующие условия проведения измерений. Необходимо оба тока пропускать по единой сварочной цепи от одного источника, т. е. от источника с одинаковыми параметрами. Сопротивления, отражающие необрати- 20 мые процессы, не вызывают заметного изменения тока, поэтому это условие обеспечивает повторяемость тока в обоих измерениях и идентичность процессов, им вызываемых. Другим условием является выдерждеталей. При этом полностью исчезает кон- 25 паузы между импульсами тока. Если повтактное сопротивление между деталями, час тично уменьшаются переходные сопротивления электрод - деталь. Падение напряжения при изменении сопротивлений, характеризующих необратимые процессы, составляет основную долю измеренной разности напряжений, поэтому для оценки качества подготовки поверхности детали разность напряжений является искомой величиной. Небольшая доля в разности напряжений отражает пластическую дефорацию самих деталей в ходе сварки. При этом пропорционально деформации уменьщается сопротивление деталей. Измерив величину деформации, можно рассчитать долю изменения напряжения и внести поправку в результат. На величину переходного сопротивления влияет состояние рабочей поверхности электродов. Однако доля напряжения от состояния рабочей поверхности электродов в обоих измерениях одинакова, так как контактная поверхность электродов существенно изменяторно ток включить в момент, когда сварное соединение еще не остыло, не достигло температуры деталей перед сваркой, то в разности напряжений появится отрицательная по- грещпость: будет получено заниженное зна- 30 чение разности напряжений из-за дополнительного сопротивления нагретых деталей. Поэтому следующий после сварочного импульс тока необходимо включать только после остывания деталей в зоне измерения до температуры их перед сваркой.

35

40

Контактное и переходное сопротивления зависят от усилия сжатия деталей электрЬ- дами. Если после сварки электроды разжать, а для повторного пропускания тока сжать вновь или изменить их положение относительно сварного соединения, то появятся новые переходные сопротивления и в результате измерения появится погрешность. Поэтому сварочное усилие на электродах не допускается изменять до конца измерений.

и др. Эти явления повторяются при прохождении обоих импульсов тока, следующих один за другим с небольшим интервалом, и отражаются равными долями напряжений при прохождении обоих импульсов тока. При вычитании напряжений доли напряжений от обратимых процессов исключаются, чем достигается высокая достоверность оценки подготовки поверхности деталей. При этом исключается помеха от ЭДС, наведенной в измерительной цепи сильными электромагнитными полями сварочного тока.

Для того, чтобы при вычитании напряжений провести наиболее полную компенсапечить следующие условия проведения измерений. Необходимо оба тока пропускать по единой сварочной цепи от одного источника, т. е. от источника с одинаковыми параметрами. Сопротивления, отражающие необрати- 0 мые процессы, не вызывают заметного изменения тока, поэтому это условие обеспечивает повторяемость тока в обоих измерениях и идентичность процессов, им вызываемых. Другим условием является выдерж25 паузы между импульсами тока. Если повторно ток включить в момент, когда сварное соединение еще не остыло, не достигло температуры деталей перед сваркой, то в разности напряжений появится отрицательная по- грещпость: будет получено заниженное зна- 30 чение разности напряжений из-за дополнительного сопротивления нагретых деталей. Поэтому следующий после сварочного импульс тока необходимо включать только после остывания деталей в зоне измерения до температуры их перед сваркой.

35

40

Контактное и переходное сопротивления зависят от усилия сжатия деталей электрЬ- дами. Если после сварки электроды разжать, а для повторного пропускания тока сжать вновь или изменить их положение относительно сварного соединения, то появятся новые переходные сопротивления и в результате измерения появится погрешность. Поэтому сварочное усилие на электродах не допускается изменять до конца измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проверки состояния рабочих поверхностей электродов | 1985 |

|

SU1489932A1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| Способ контроля качества точечной сварки и устройство для его осуществления | 1981 |

|

SU988492A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2174899C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ КОНТАКТНЫХ | 1972 |

|

SU349522A1 |

| Способ контактной сварки | 1981 |

|

SU1016108A1 |

| СПОСОБ УДАЛЕНИЯ ОТЛОМКА ИНСТРУМЕНТА ИЗ КОРНЕВОГО КАНАЛА ЗУБА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2643411C2 |

| Способ контроля качества сварных соединений при контактной микросварке | 1989 |

|

SU1708562A1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2002 |

|

RU2268811C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ И КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2164846C1 |

Изобретение относится к сварке, в частности к способам контроля качества подготовки поверхности деталей для контактной сварки, и может найти применение при производстве сварных конструкций, выполняемых точечной и шовной сваркой. Цель изобретения - повышение достоверности контроля за счет исключения влияния переходного сопротивления. Измеренное при сварке напряжение сравнивают с напряжением при пропускании по сваренному соединению второго импульса тока. При сварке первым импульсом и пропускании второго импульса используется один и тот же источник тока. Второй импульс тока включают после остывания сварного соединения до температуры окружающей среды. Усилие сжатия деталей, установленное для сварки, не изменяют до конца измерений. Изменение разности напряжений является комплексным показателем состояния поверхности, подготовленной для сварки. 3 ил.

50

ется лишь через несколько десятков циклов, д т. е. до прекращения повторного цикла тока.

При вычитании напряжений, измеренных

момент сварки и после сварки, эта составляющая компенсируется, т. е. разность напряжений не зависит от состояния электродов. Можно показать, что ряд других обратимых процессов, отражающихся в напряжении, измеренном при сварке, полностью исключается из рассмотрения благодаря вычитанию одного напряжения из другого. Это напряжение обусловлено непостоянством толш,ины деталей, тепловыми и электромагнитными явлениями, упругой деформацией, высокочастотными колебаниями электродов от теплового расширения и электродинамических сил, отклонениями в работе привода

55

По этим же причинам в указанный период недопустимы изменения положения измерительных шупов с проводами или другие изменения в измерительной цепи.

Так как состояние поверхности характеризуется частотой, шероховатостью, профилем шероховатости, толщиной и составом различных пленок, то влияние их на процесс сварки многообразно. В предлагаемом способе контроля все они проявляются одинаково, вызывая изменение разности напряжений, которая является комплексным показателем состояния поверхности, подготовленной для контактной сварки.

т. е. до прекращения повторного цикла тока.

По этим же причинам в указанный период недопустимы изменения положения измерительных шупов с проводами или другие изменения в измерительной цепи.

Так как состояние поверхности характеризуется частотой, шероховатостью, профилем шероховатости, толщиной и составом различных пленок, то влияние их на процесс сварки многообразно. В предлагаемом способе контроля все они проявляются одинаково, вызывая изменение разности напряжений, которая является комплексным показателем состояния поверхности, подготовленной для контактной сварки.

Использование изобретения повышает достоверность контроля за счет исключения влияния переходного сопротивления.

Формула изобретения

ют напряжение при пропускании по сваренному соединению второго импульса тока от источника сварочного тока, сравнивают его с измеренным напряжением при сварке соединения первым импульсом тока и по разности этих напряжений судят о качестве подготовки поверхностей.

ф1/г.2

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ КОНТАКТНЫХ | 0 |

|

SU349522A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-04-07—Публикация

1986-07-09—Подача