Изобретение относится к сварке, в частности к контролю параметров точечной и шовной контактной сварки, и может быть использовано при производстве сварных конструкций различного

назначения.

Цель изобретения - повышение точности измерения за счет исключения влияния контактного сопротивления деталей при определении степени загрязнения и окисления -поверхности электрода.

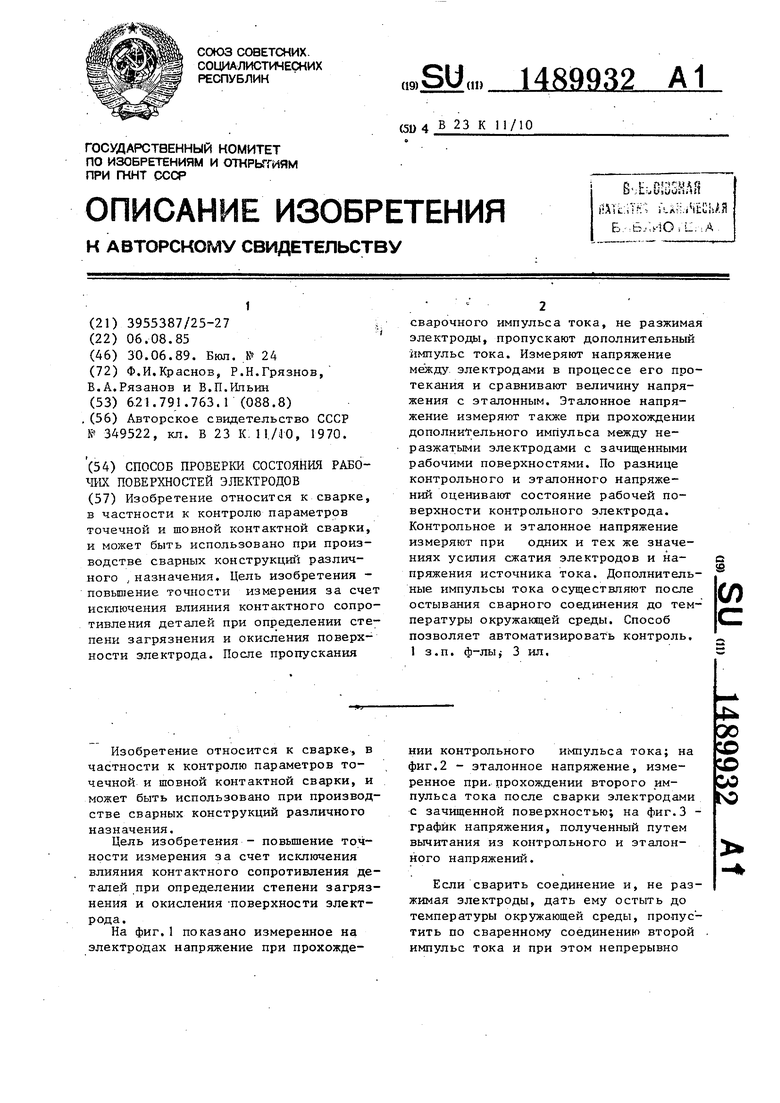

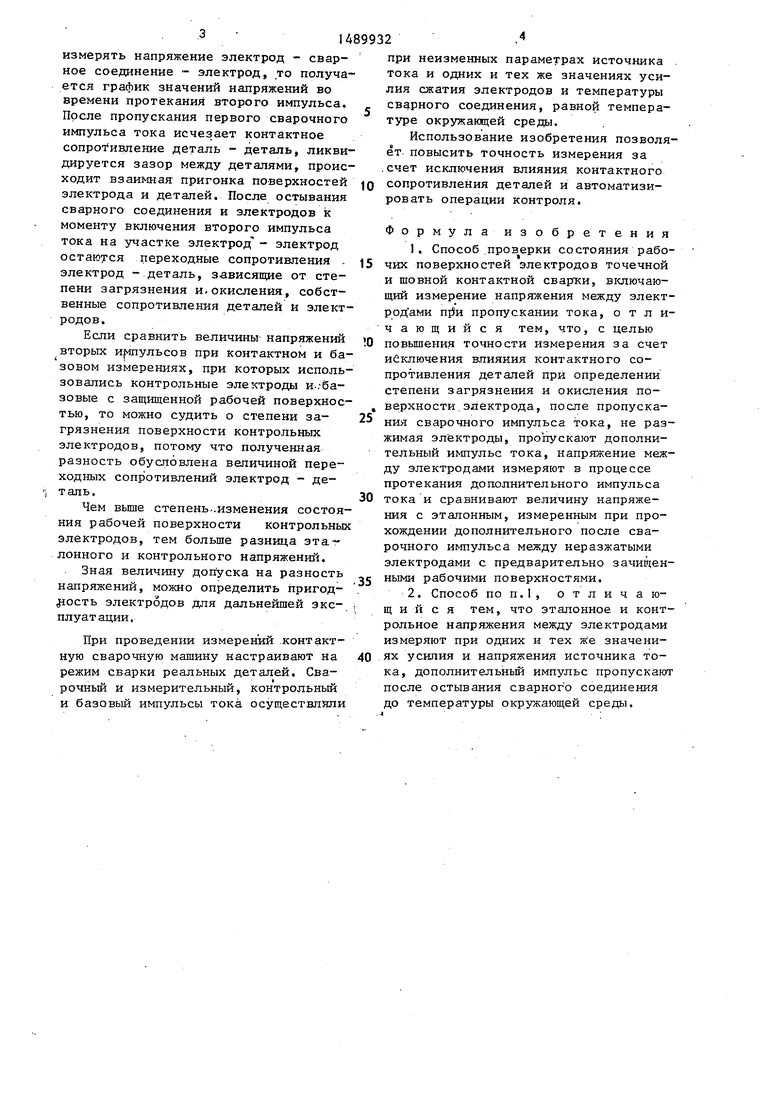

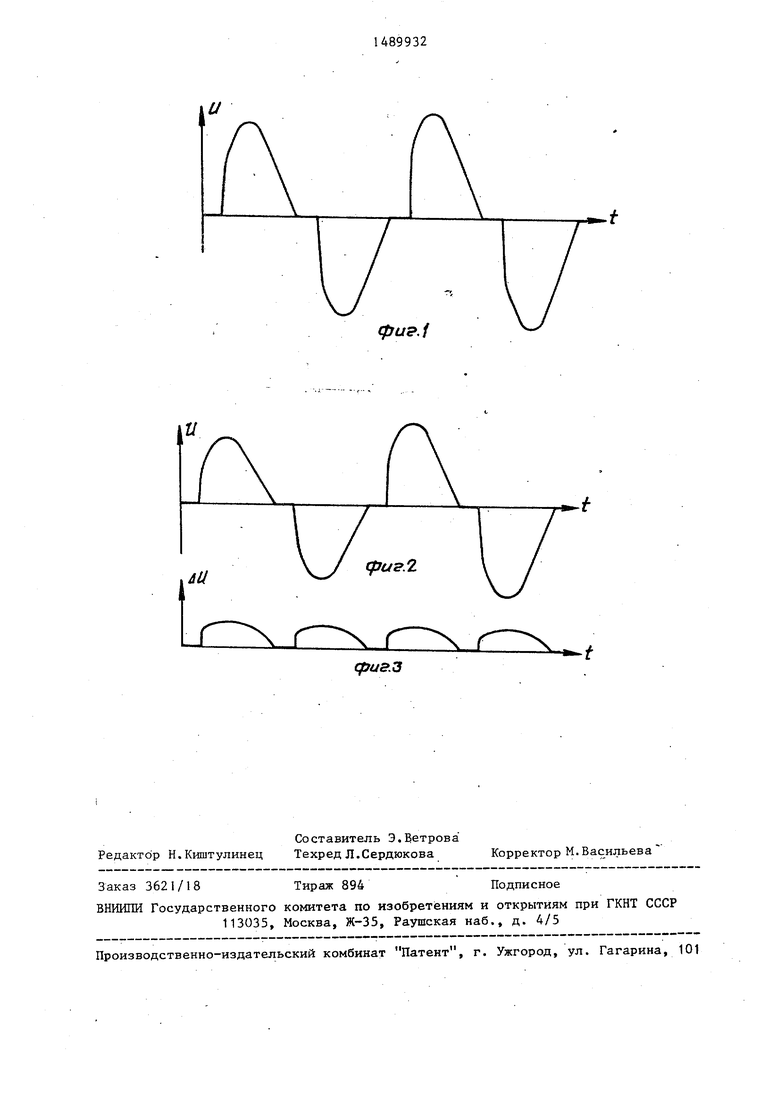

На фиг.1 показано измеренное на электродах напряжение при прохождении контрольного импульса тока; на фиг.2 - эталонное напряжение, измеренное при. прохождении второго импульса тока после сварки электродами с зачищенной поверхностью; на фиг.З - график напряжения, полученный путем вычитания из контрольного и эталонного напряжений.

Если сварить соединение и, не раз- | жимая электроды, дать ему остыть до температуры окружающей среды, пропустить по сваренному соединению второй импульс тока и при этом непрерывно

14

измерять напряжение электрод - сварное соединение электрод, то получается график значений напряжений во времени протекания второго импульса. После пропускания первого сварочного импульса тока исчезает контактное сопротивление деталь - деталь, ликвидируется зазор между деталями, происходит взаимная пригонка поверхностей электрода и деталей. После остывания сварного соединения и электродов к моменту включения второго импульса тока на участке электрод - электрод остаются переходные сопротивления . электрод - деталь, зависящие от степени загрязнения и-окисления, собственные сопротивления деталей и электродов.

Если сравнить величины напряжений вторых иу пульсов при контактном и базовом измерениях, при которых использовались контрольные электроды и-.-ба- зовые с защищенной рабочей поверхностью, то можно судить о степени загрязнения поверхности контрольных электродов, потому что полученная разность обусловлена величиной переходных сопротивлений электрод - деталь.

Чем вьщ1е степень-.изменения состояния рабочей поверхности контрольных электродов, тем больше разница эталонного и контрольного напряжений.

Зная величину допуска на разность напряжений, можно определить пригод- locTb электродов для дальнейшей эксплуатации,

При проведении измерений контактную сварочную машину настраивают на режим сварки реальных деталей. Сварочный и измерительный, контрольный и базовый импульсы тока осуществляли

при неизменных параметрах источника . тока и одних и тех же значениях усилия сжатия электродов и температуры сварного соединения, равной температуре окружающей среды.

Использование изобретения позволяет повысить точность измерения за счет исключения влияния контактного сопротивления деталей и автоматизировать операции контроля.

Формула изобретения

1.Способ .проверки состояния рабочих поверхностей электродов точечной и шовной контактной сваргки, включающий измерение напряжения между элект- род ами П15и пропускании тока, отличающийся тем, что, с целью повышения точности измерения за счет исключения влияния контактного сопротивления деталей при определении степени загрязнения и окисления ло- верхности.электрода, после пропускания сварочного импульса тока, не разжимая электроды, пропускают дополнительный импульс тока, напряжение между электродами измеряют в процессе протекания дополнительного импульса тока и сравнивают величину напряжения с эталонным, измеренным при прохождении дополнительного после сварочного импульса между неразжатыми электродами с предварительно зачищенными рабочими поверхностями.

2.Способ ПОП.1, отличаю- щ и и с я тем, что эталонное и контрольное напряжения между электродами измеряют при одних и тех же значениях усилия и напряжения источника тока, дополнительный импульс пропускают после остывания сварного соединения до температуры окружающей среды.

фиг,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества подготовки поверхности деталей для контактной сварки | 1986 |

|

SU1470484A1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| Способ контроля качества точечной сварки и устройство для его осуществления | 1981 |

|

SU988492A1 |

| Способ контроля износа электрода контактной точечной сварки и устройство для его осуществления | 1989 |

|

SU1742006A1 |

| Способ подготовки деталей из алюминиевых сплавов к контактной точечной и шовной сварке | 1982 |

|

SU1138277A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2174899C2 |

| Устройство для контроля качества контактной точечной сварки | 1976 |

|

SU662296A2 |

| Способ регулирования процесса контактной сварки | 1978 |

|

SU764896A1 |

| СПОСОБ ИЗМЕРЕНИЯ СОПРОТИВЛЕНИЯ СВАРОЧНОГО КОНТАКТА | 2011 |

|

RU2457497C1 |

| Способ автоматического управления процессом контактной точечной и шовной сварки | 1976 |

|

SU660799A1 |

Изобретение относится к сварке, в частности к контролю параметров точечной и шовной контактной сварки, и может быть использовано при производстве сварных конструкций различного назначения. Цель изобретения - повышение точности измерения за счет исключения влияния контактного сопротивления деталей при определении степени загрязнения и окисления поверхности электрода. После пропускания сварочного импульса тока, не разжимая электроды, пропускают дополнительный импульс тока. Измеряют напряжение между электродами в процессе его протекания и сравнивают величину напряжения с эталонным. Эталонное напряжение измеряют также при прохождении дополнительного импульса между неразжатыми электродами с зачищенными рабочими поверхностями. По разнице контрольного и эталонного напряжений оценивают состояние рабочей поверхности контрольного электрода. Контрольное и эталонное напряжения измеряют при одних и тех же значениях усилия сжатия электродов и напряжения источника тока. Дополнительные импульсы тока осуществляют после остывания сварного соединения до температуры окружающей среды. Способ позволяет автоматизировать контроль. 1 з.п. ф-лы, 3 ил.

и

uU

f

(fJuff.2

cpus.3

Авторы

Даты

1989-06-30—Публикация

1985-08-06—Подача