1

Изобретение относится к промьшшен- ности строительных материалов, в частности к производству керамических плиток.

Целью изобретения является снижение себестоимости при сохранении физико-механических показателей плиток и улучшение декоративных свойств. ) В составе керамической массы используют кварцполевошпатовьш концент- ,рат - побочный продукт добычи редкоземельных металлов и калиполевошпа- товый концентрат - отход добычи фло- гопитовой слюды.

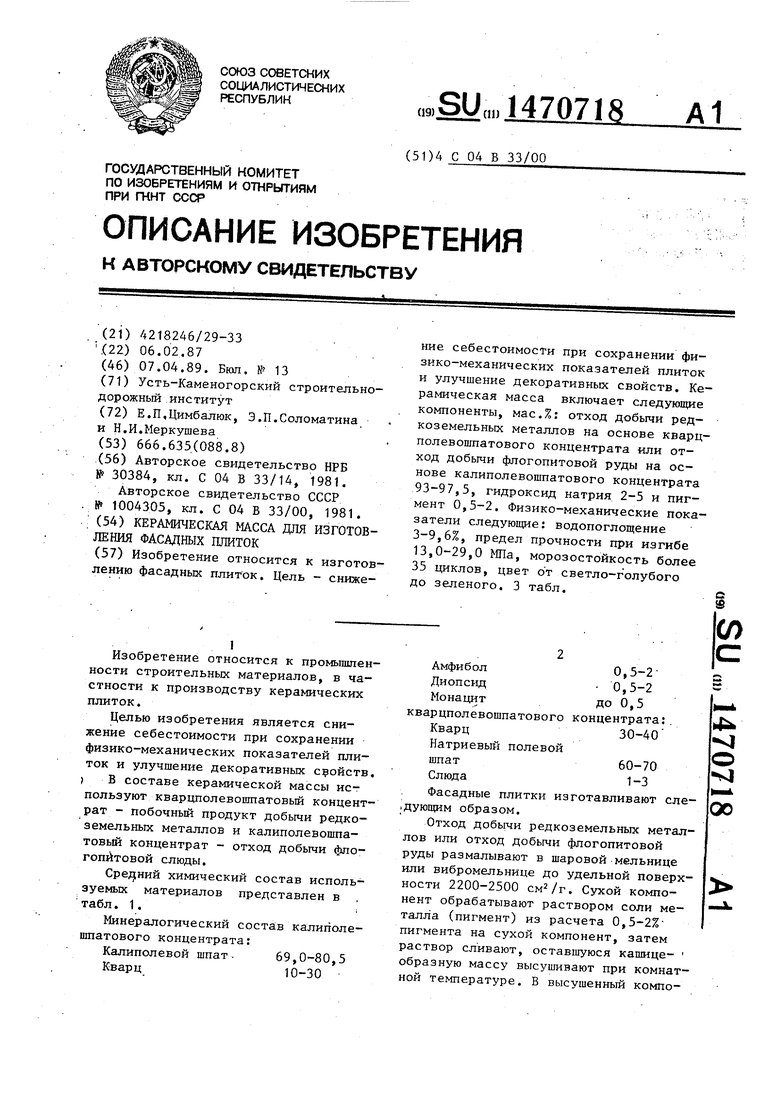

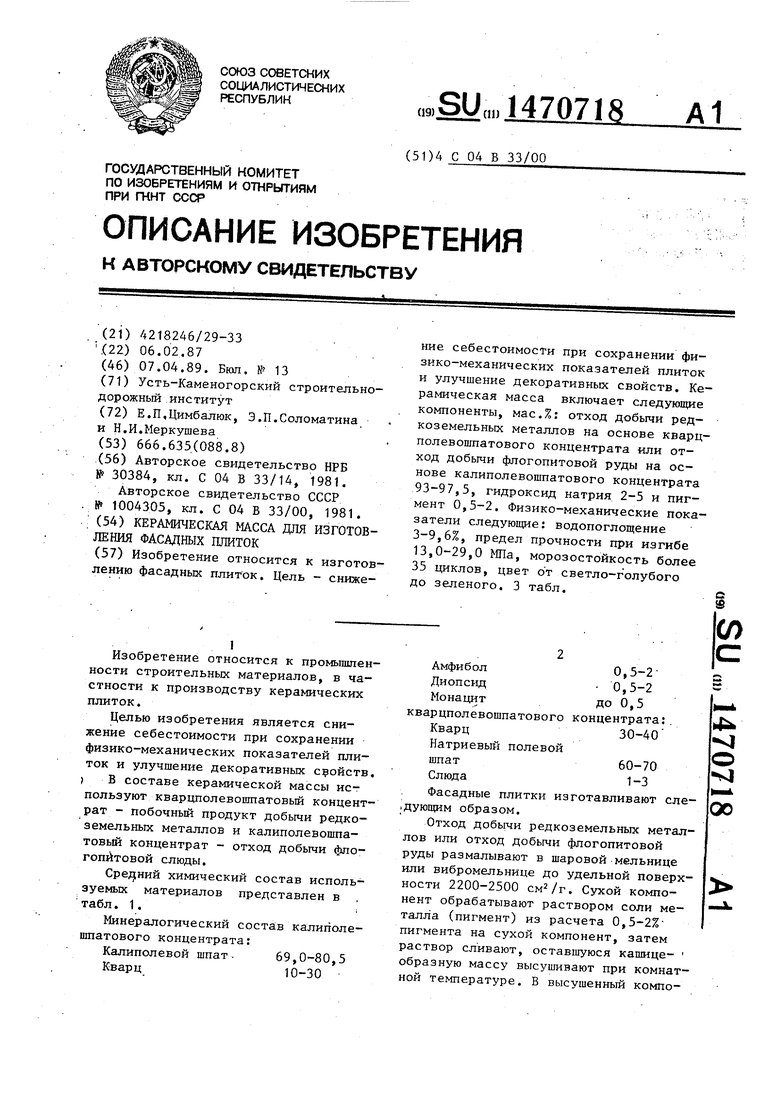

химический состав исполь- зуемых материалов представлен в табл. 1.

Минералогический состав калиполе- шпатового концентрата:

Калиполевой шпат. 69 0-80 5 Кварц 3Q ,

сл

АмфиболQ 2.

Диопсвд.

Монацитдо 0,5

кварцполевошпатового концентрата- Кварц30-40

Натриевый полевой

60-70

Слюда о

Фасадные плитки изготавливают сле- ;дующим образом.

Отход добычи редкоземельных металлов или отход добычи флогопитовой руды размалывают в шаровой-мельнице или вибромельнице до удельной поверхности 2200-2500 CMVr. Сухой компонент обрабатывают раствором соли металла (пигмент) из расчета О 5-2%- пигмента на сухой компонент, затем раствор сливают, оставшуюся кашице- образную массу высушивают при комнатной температуре. В высушенный компо4VI

О J

00

нент вводят водный раствор гидроксида натрия. Количество воды берут из расчета получения пресс-порошка влажностью 6-8%. Увлажненную массу перемешивают до однородного состояния и прессуют под давлением 20-25 МПа плитки размером, предусмотренные ГОСТом. Образцы высушивают в течение 15-30 мин при 200-300 С при условии, обеспечивающем вынос щелочного компонента к поверхностному слою плитки, и обжигают по свободному режиму при 950-990°С с выдержкой 15-30 мин.

П р и м 8 р 1. Отход добычи флогопитовой руды - калиполевошпатовый концентрат измельчают в шаровой или вибромельнице до удельной поверхности 2200-2500 .-С целью экономии пигмента концентрат делят на две час.ти. Первую часть обрабатывают 2%- ным раствором сульфата меди в течение 20 мин. Раствора должно быть в 1,5-2 раза больше, чем концентрата. После обработки раствор сливают, а кашицеобразную массу сушат при комнатной температуре до равновесной влажности.

Для ускорения процесса массу высушивают при 200°С.

Затем калиполевошпатовый концентрат 93% (обе части: с пигментом и без пигмента) увлажняют раствором гидроксида натрия, для приготовления которого 5% гидроксида натрия растворяют в 6% (сверх массы сухих компонентов) воды. Увлажненную смесь перемешивают до однородного состояния и формуют изделия прессованием при давлении 20-25 МПа, концентрат с пигментом для верхнего слоя (лицевого) , без пигмента для нижнего слоя плитки. Сушат при в течение 20 мин и обжигают по свободному режиму при 960 с в течение 15 мин. Лицевая поверхность получается глазурованная, голубовато-зеленоватого цвета.

Пример 2. Массу готовят по примеру 1. В качестве пигмента используют 1%-ный раствор сульфата ко- бальта. Отход добычи флогопитовой руды - 95% калиполевошпатового кон- центрата (с пигментом и без пигмента) перемешивают до однородного состояния со щелочью, 4% которой растворяют в 6% воды. Формуют по примеру 1. Су-; шат 15 мин при , обжигают по свободному режиму при 980°С в течение

Q

5 0 5

0

д

5

5

18 -4

15 мин. Поверхность получается глазурованная, голубого цвета.

П р и м е р 3. Отход добычи редкоземельных металлов - квардполевошпа- товый конц ентрат готовят по примеру 1 без пигмента и с пигментом -. 2%-ный раствор CuS04, 93% концентрата перемешивают с раствором гидроксида натрия, 5% которого растворяют в 6% воды. Формуют при 20-25 МПа, верхний слой окрашенныйд нижний не окрашен- ньш. Сушат при 15 мин. Обжигают по свободному режиму при 15 мин. Плитки получаются с Глазурованной поверхностью, зеленовато-голубоватого цвета.

П р и м е р 4о Отход добычи редкоземельных металлов - кварцполевошпа- товый концентрат готовят по примеру 1. Одну часть обрабатывают 2%-ным раствором хлорида кобальта, высушивают до равновесной влажности. Концентрат 94% раздельно с пигментом и без пигмента перемешивают с раствором щелочи, 4% которого растворяют в 6% воды (вода во всех случаях берется сверх массы сухих компонентов). Формуют плитки при 20-25 МПа, для верхнего (лицевого) слоя используют массу с пигментом, для нюкнего слоя - без пигмента. Сушат при 20 мин. Обжигают при 980 с 20 мин. Формовать плитки можно различных размеров, предполагаемых ГОСТом.

П р и м е р 5. Отход добычи флогопитовой руды - калиполевошпатовьй концентрат измех ьчается до удельной поверхности 2200-2500 . Смесь, состоящая из 97,5% концентрата, обрабатывается в Oj5%-HOM водном растворе CuS04 при 50-7б°С в течение 20 мин и после сзшки вводится ,2% NaOH. После обжига поверхность плитки глазурованная слабо-зеленоватого оттенка.

Примере. Отход добычи флогопитовой руды - калиполевошпатовый концентрат в количестве 95,5% обрабатывают в 0,5%-ном водном растворе CuSO. После формовки с добавлением 4% щелочи и сушки изделия обжигают при в течение 15 мин. Поверхность изделия глазурованная, но не имеет декоративной окраски.

П р и м е р 7. Отход добычи редко;- земельных металлов - кварцполевошпато- вьш концентрат в количестве 97,0% измельчают до удельной поверхности 2200-2500 и после обработки в

5-14707186

1%-ном водном растворе CoSO. смегаива- л и ч а ю щ а я с я тем, что, с це- ют с 2% щелочи, формуют, сушат и об- лью снижения себестоимос™ при Р--нии физико-механических показа- плитки глазурованная с голубым цве- телей плиток и улучшения декоративп г, « X. с л СВОЙСТВ, она содержит в качестве

nv 7 nfiLo Аналогичным приме-наполнителя отход добычи редкоземель- та и о оабят концентра- ных металлов на основе кварцполевота и обрабатывают в 0,5%-ном водномптатового концентрата или отход до- растворе СоЗОц. Добавляют 3% щелочи. бычи флогопитовой слюды на основе

После обжига изделие имеет слабо-го-калиполевошпатового концентрата и

лу ои оттенок. . дополнительно пигмент при следующем

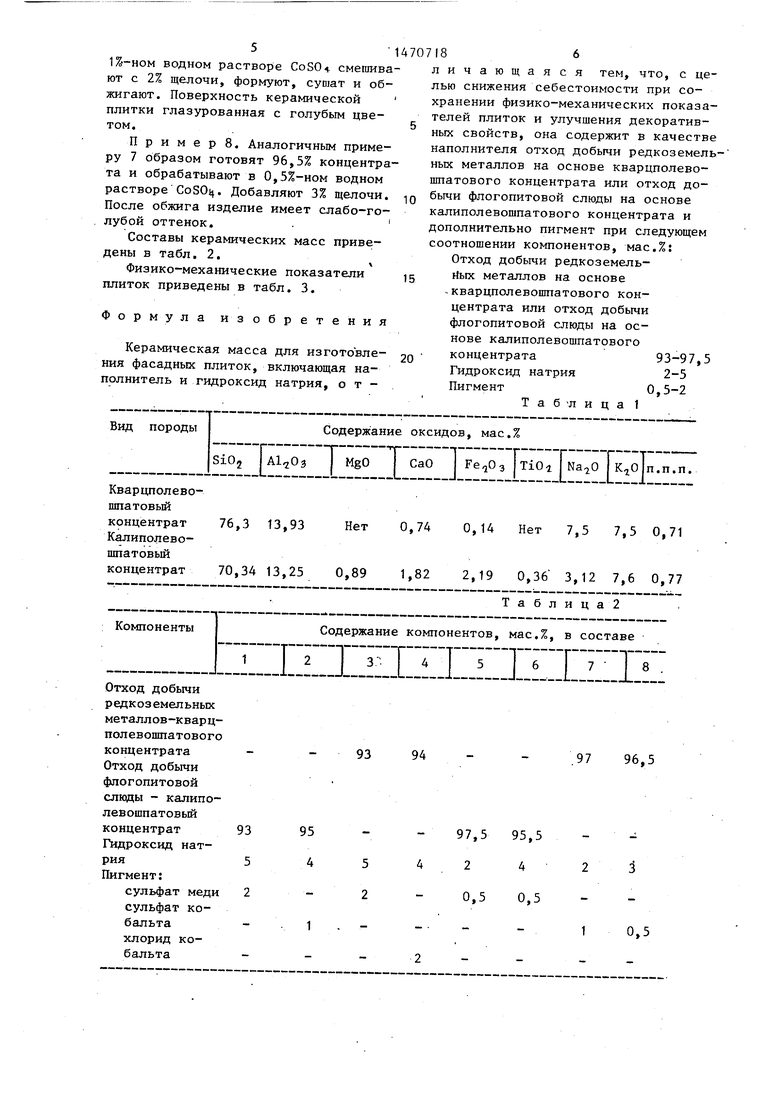

Составы керамических масс приве-соотношении компонентов, мае %

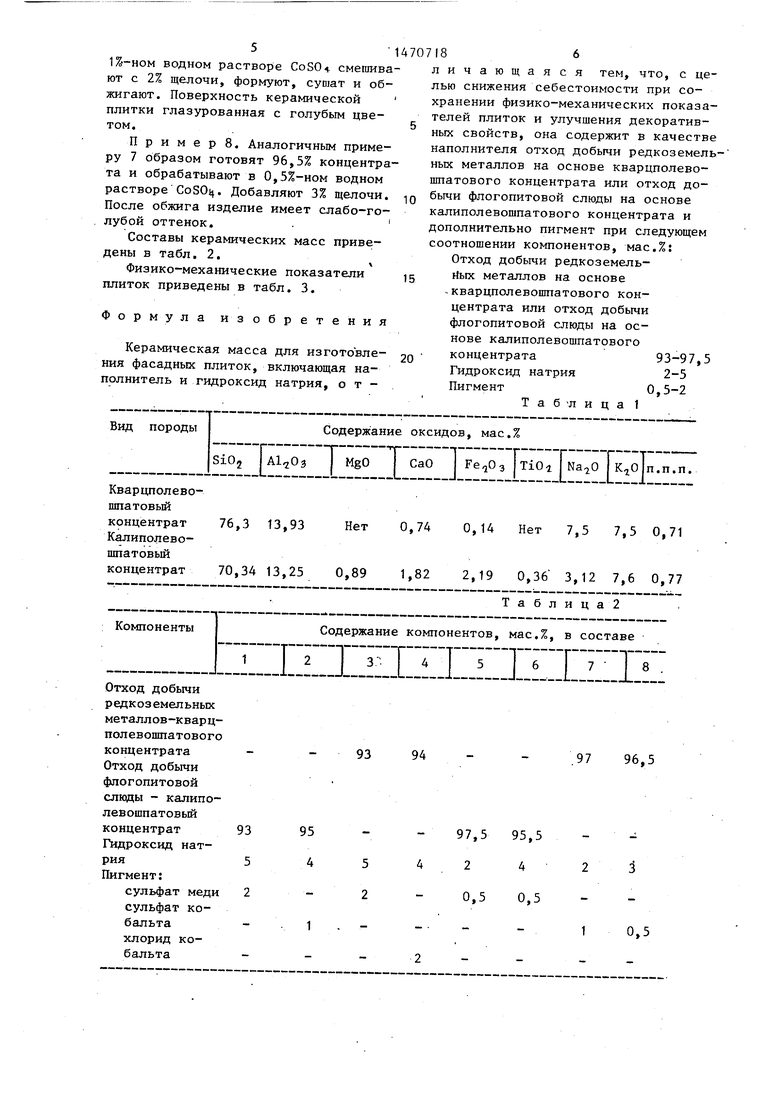

Отход добычи редкоземельФизико-механические показатели ,5 ьк металлов на основе плиток приведены в табл. 3..кварцполевошпатового кон центрата или отход добычи

Формула изобретения флогопитовой слюды на основе калиполевошпатового

Керамическая масса для изготовле- - концентрата94-97 S

ния фасадных плиток, включающая на- Гидроксвд натрия 2-5 полнитель и гидроксид натрия, о т - Пигмент0.5-2

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фасадных плиток | 1988 |

|

SU1523544A1 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| Керамическая масса для изготовленияфАСАдНыХ плиТОК | 1978 |

|

SU796225A1 |

| Керамическая масса | 1978 |

|

SU779350A1 |

| Способ обжига керамических плиток | 1990 |

|

SU1765139A1 |

| Глазурь | 1990 |

|

SU1779682A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1381107A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИН-ХРОМИТОВОГО РУДНОГО СЫРЬЯ | 2013 |

|

RU2535254C1 |

| Глазурь | 1982 |

|

SU1106797A1 |

Изобретение относится к изготовлению фасадных плиток. Цель - снижение себестоимости при сохранении физико-механических показателей плиток и улучшение декоративных свойств. Керамическая масса включает следующие компоненты, мас.%: отход добычи редкоземельных металлов на основе кварцполевошпатового концентрата или отход добычи флогопитовой руды на основе калиполевошпатового концентрата 93-97,5, гидроксид натрия 2-5 и пигмент 0,5-2. Физико-механические показатели следующие: водопоглощение 3-9,6%, предел прочности при изгибе 13,0-29,0 МПа, морозостойкость более 35 циклов, цвет от светло-голубого до зеленого. 2 табл.

Вид породы

Содержание оксидов, мас.%

---i-L-- °l T l.I ° - Ij к1.о к о1п п.п.

Кварцполево- шпатовый

концентрат 76.3 13.93 Нет 0.74 0.14 Нет 7,5 7.5 071 Калипопрпп- , 1

Калиполево шпатовый

.. о.89 i.82 2,19 о.зб з.и 7.6 0.77

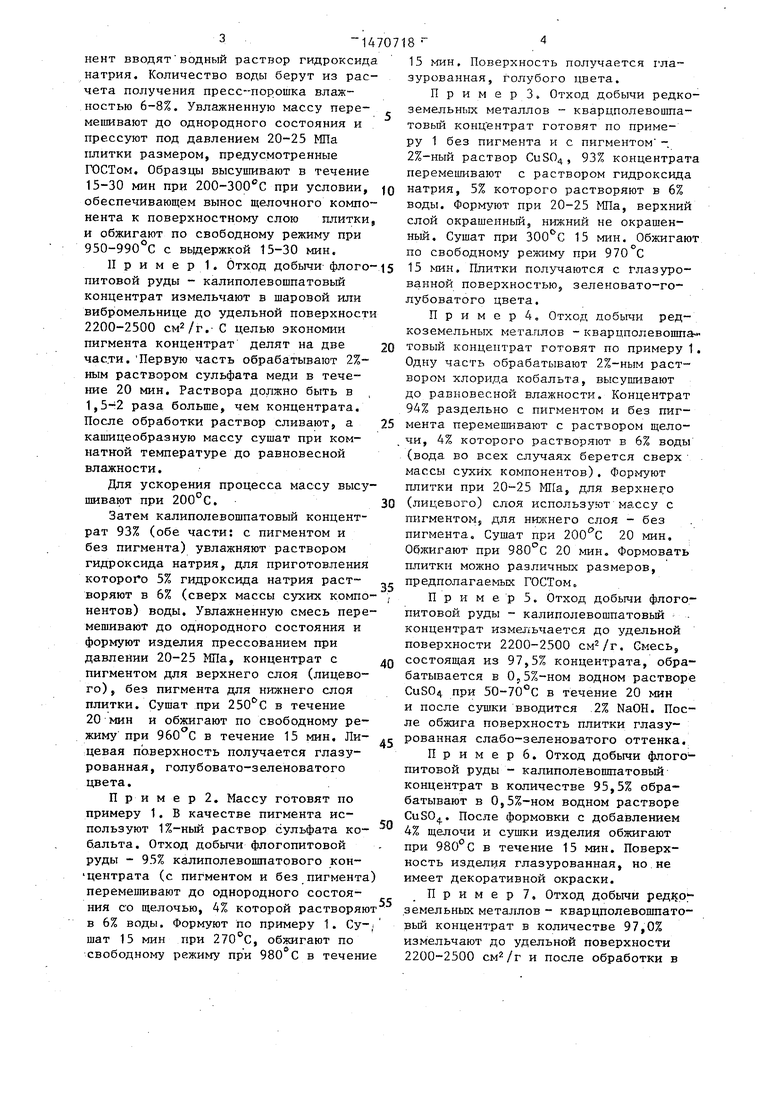

Таблица2

Компоненты

Содержание компонентов, мас.%. в составе

П Т Т Г Т Т Т«

1L1,1I

Отход добьши редкоземельных металлов-кварц- полевошпатового

концентрата - - 93 94 - - 97 9А S Отход добычи

флогопитовой

следы - калипо- левошпатовый

концентрат 93 95 - 97 5 95 5 - - Гидроксид нат-

Р««5454242j

Пигмент:

сульфат меди 2 -2 - nsn-;

U.J JiJ - -

сульфат кобальта - , 1 . ,

хлорид ко-,

бальта - - 9

Таблиц а 3

| Привод фанговой машины | 1932 |

|

SU30384A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для изготовления облицовочных плиток | 1981 |

|

SU1004305A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-04-07—Публикация

1987-02-06—Подача