1

Изобретение относится к промышленности строительных материалов, в частности к производству строительного кирпича, и может быть использовано в промыпшенном и гражданском строи- тель стве.

Цель изобретения - снижение коэф- циента чувствительности к сушке и водопоглощения, повышение морозостойкости.

Керамическая масса полностью состоит из отходов промьшшенности: гранулированный фосфорный шлак - отход производства фосфора, глинистые сланцы -отход, образовавшийся привскрьш- ных работах по добыче фосфоритовой РУДЫ.

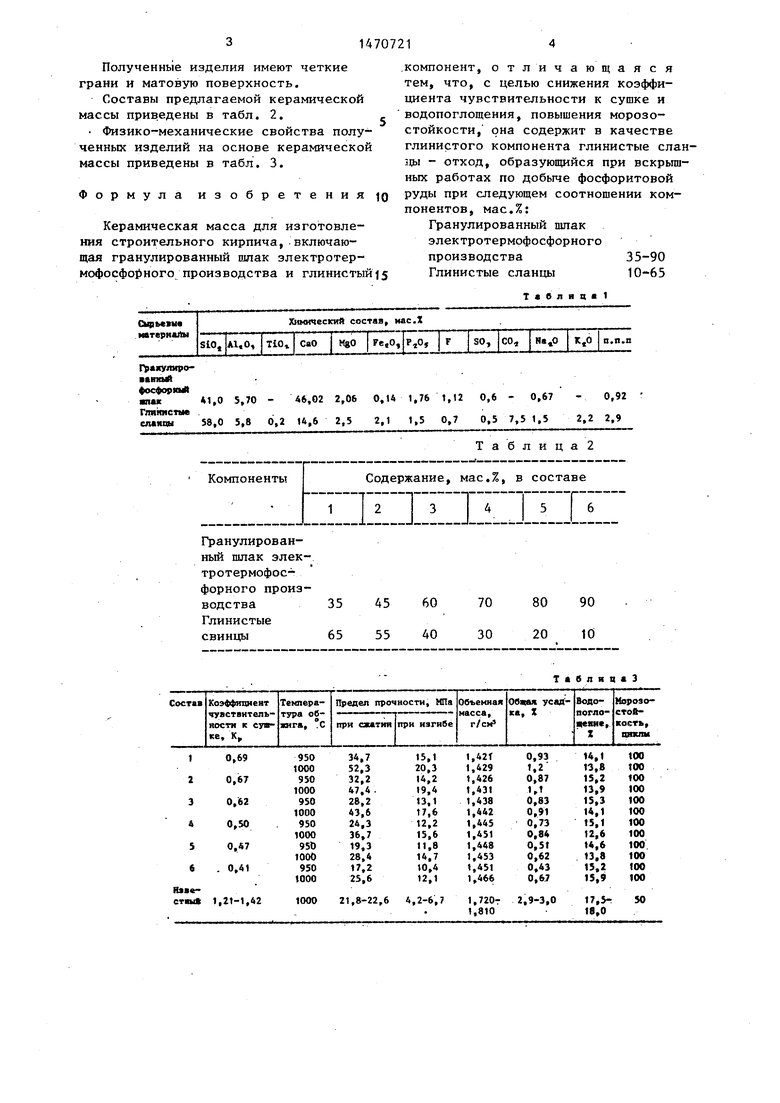

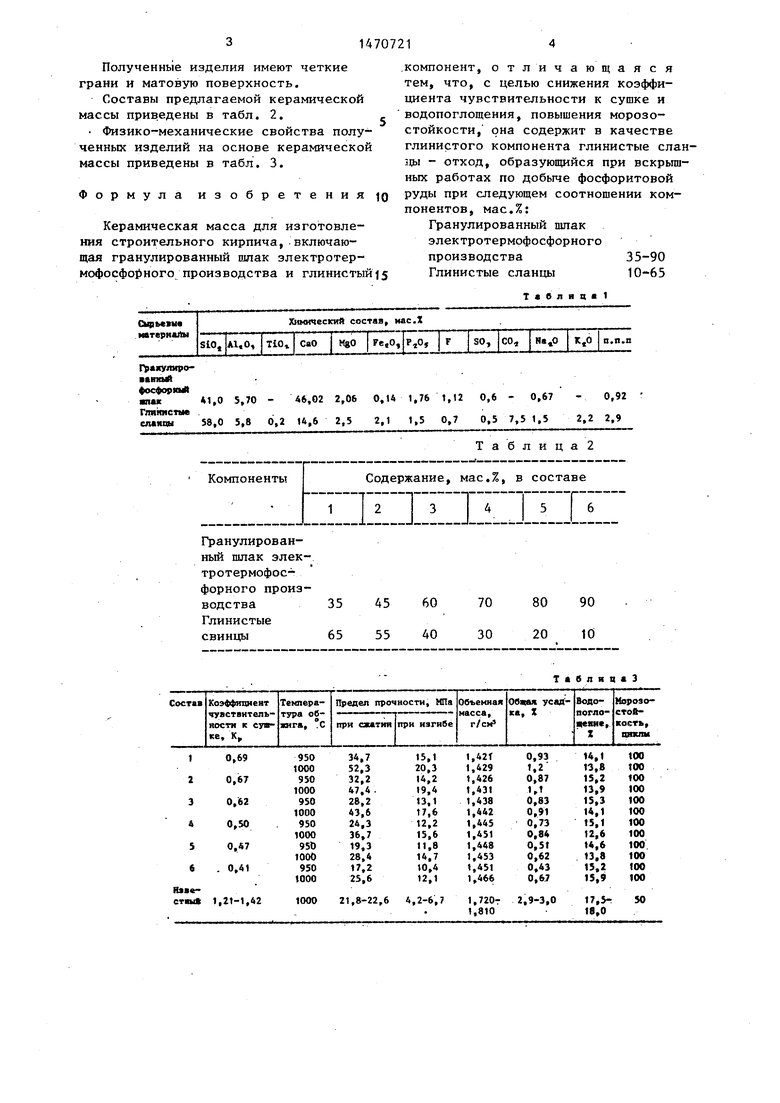

Химический состав сырьевых компонентов приведен в табл. 1.

Изделия изготавливают по следующей технологии.

i.

Гранулированньй шлак электротермофосфорного производства и глинистые сланцы сначала размалывают в лабораторной шаровой мельнице до полного прохождения через сито 0,315. Затем компоненты отвешивают в нужных количествах и насухо перемешивают. После чего в сухую смесь добавляют воду в количестве 8-10% от массы сухих компонентов и тщательно перемешивают до получения влажной однородной массы.

Из полученной смеси формуют образцы куба (5 X 5 X 5 см) и кирпичи методом прессования. Давление прессования 20-25 МПа. Изделия сушат в сушильном шкафу при 100-160°С. Обжиг производят в электрической печи с карбидокремниевыми нагревателями при 950-1000 С со скоростью подъема температуры 2,5-3°С/мин с вьщержкой при максимальной температуре 2 ч.

sl

to

Полученные изделия имеют четкие грани и матовую поверхность.

Составы предлагаемой керамической массы приведены в табл. 2. Физико-механические свойства полученных изделий на основе керамической массы приведены в табл. 3.

Формула изобретения 10

Керамическая масса для изготовления строительного кирпича, включающая гранулированный шлак электротер- мофосфо11)ного производства и глинистый15

.компонент, отличающаяся тем, что, с целью снижения коэффициента чувствительности к сушке и водопоглощения, повышения морозостойкости, она содержит в качестве глинистого компонента глинистые слан зцз1 - отход, образующийся при вскрьпи- ных работах по добыче фосфоритовой руды при следующем соотношении компонентов, мас.%:

Гранулированный шлак электротермофосфорного производства35-90

Глинистые сланцы 10-65

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| Шихта для изготовления стеновых керамических изделий | 1988 |

|

SU1571031A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА МЕТОДОМ ПОЛУСУХОГО ФОРМОВАНИЯ | 2014 |

|

RU2568458C1 |

| Шихта для изготовления стеновых керамических изделий | 1983 |

|

SU1145003A1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| КЕРАМИЧЕСКАЯ МАССА ПОЛУСУХОГО ПРЕССОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2010 |

|

RU2440950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2036880C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ДЕКОРАТИВНОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2018 |

|

RU2701657C1 |

| Керамическая масса | 2017 |

|

RU2664288C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2006 |

|

RU2308434C1 |

Изобретение относится к производству керамического строительного кирпича. С целью снижения коэффициента чувствительности к сушке и водопоглощения, повышения морозостойкости, керамическая масса включает следующие компоненты в мас.%: гранулированный шлак электротермофосфорного производства 35-90 и глинистые сланцы-отход, образующийся при вскрышных работах по добыче фосфоритовой руды 10-65. Физико-механические показатели следующие: коэффициент чувствительности к сушке 0,41-0,69, предел прочности при сжатии 17,2-52,3 МПа, при изгибе 10,4-20,3 МПа, водопоглощение 12,6-15,9%, морозостойкость 100 циклов. 3 табл.

Граяулиро- апой

Jip Afiottbrfi

шлшс 1,0 5,70 - 46,02 2,06 0,14 1,76 Т,12 0,6 - 0,67 - 0,92

58,0 5,8 6,2 14,6 2,5 2,1 1,5 0,7 0,5 7,51,52,2 2,9

Таблица 1

ТабляцАЗ

| Керамическая масса | 1974 |

|

SU482420A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса | 1970 |

|

SU485091A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-04-07—Публикация

1987-07-21—Подача