Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления плавленолитых высокоглиноземистых огнеупоров для футеровки стеклосваренных печей.

Цель изобретения - повышение коррозионной стойкости к расплаву фосфорного лазерного стекла за счет снижения пропитки огнеупора этим расплавом.

Поставленная цель достигается тем, что плавленолитой огнеупорный материал, включающий , MgO. Na20 и SI02. содержит указанные компоненты при следующем соотношении, мас.%:

МдО5-10

SlOa0,2-0,4

N3200,2-0,4

AteOaОстальное

Соотношение между содержанием и МдО определено опытным путем для формирования плотной текстуры материала, характеризующего минимальной степенью пропитки расплавами фосфатного лазерного стекла, а также образования в структуре материала коррозионностойких кристаллических фаз: корунда (65-80%) и магнезиальной шпинели (45-30%).

Снижение содержания МдО (менее 5%) ведет к увеличению пористости огнеупора из-за объемной кристаллизации материала и снижению его коррозионной стойкости. Напротив, увеличение содержания МдО сверх 10% повышает пропитку огнеупоров расплавом фосфатного лазерного стекла и снижает их коррозионную стойкость.

ms-дА

VI

А

XI

ошЛ

Ограниченное содержание оксидов 5Ю2 и Na20 в пределах 0,2-0.4% позволяет сформировать стеклофазу в огнеупоре, не превышающую по объему 3%, что обеспечивает технологичность изготовления огне- упорных изделий (минимальный брак по трещинам и сколам углов изделия).

Кроме того, предлагаемый огнеупор характеризуется отсутствием влияния продуктов коррозии огнеупора на лучевую прочность лазерных фосфатных стекол, при варке в тигле из предлагаемого огнеупора эта величина составляет 40 Дж/см ; при варке в тигле из огнеупора. содержащего ZrOa (огнеупор по прототипу) величина по- рога разрушения составляет 20 Дж/см .

Для получения огнеупорного материала подготавливают шихты, состоящие из глинозема, окиси магния, кварцевого песка и соды. Шихты плавят в электродуговой печи при напряжении на электродах 150-170 В и токе 700-1000 А. Плавки ведут в окислительных условиях (на открытой дуге, при поднятых над расплавом электродах). Расплав заливают в графитовые линейные формы, после чего полученные отливки отжигают в естественных условиях в термоящиках с ди- атомитовой засыпкой в течение 3-4 сут.

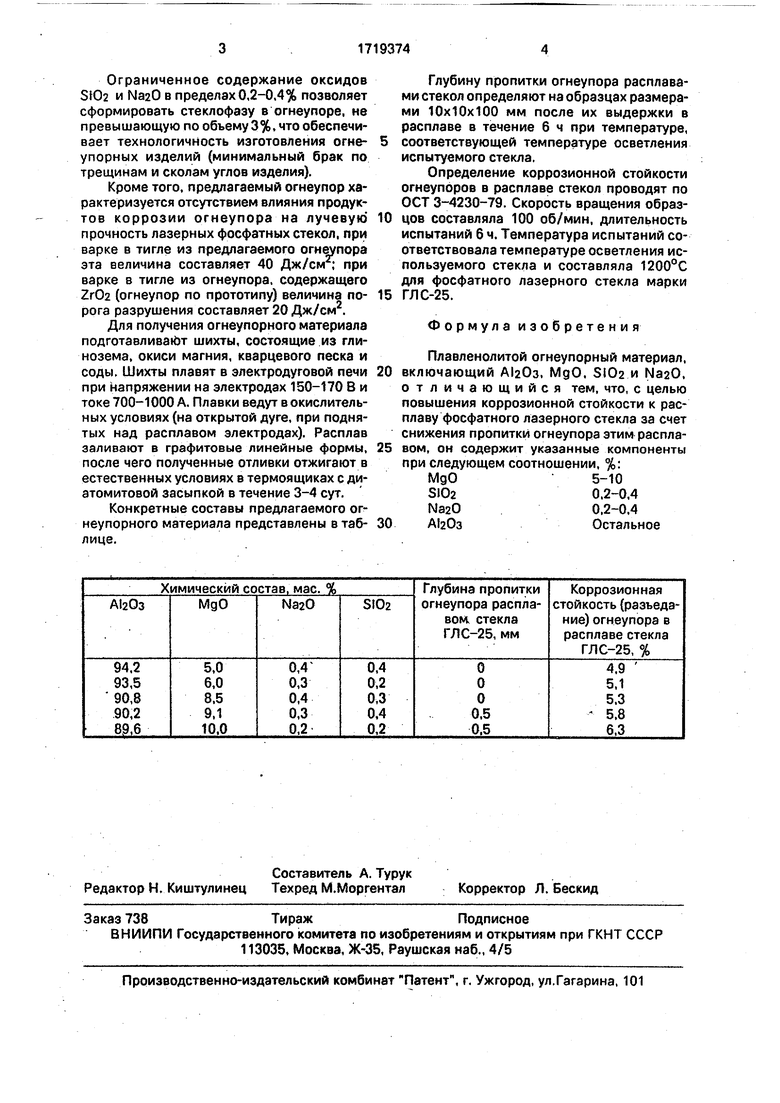

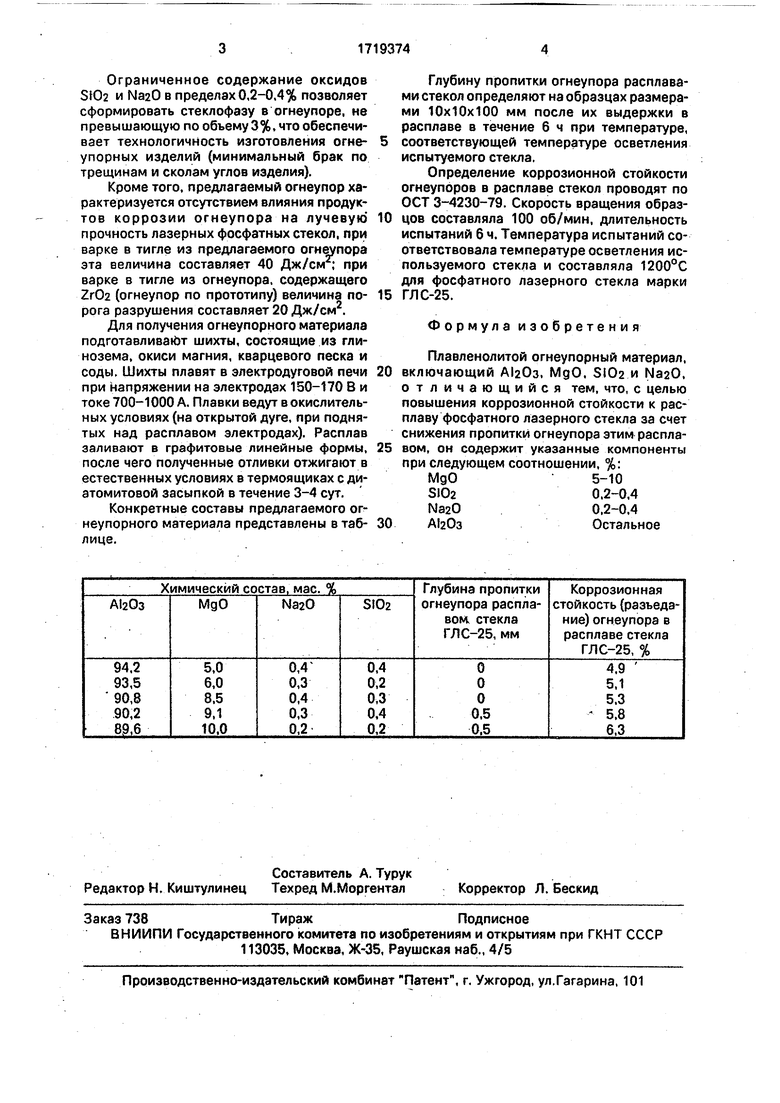

Конкретные составы предлагаемого огнеупорного материала представлены в таб- лице.

Глубину пропитки огнеупора расплавами стекол определяют на образцах размерами 10x10x100 мм после их выдержки в расплаве в течение 6 ч при температуре, соответствующей температуре осветления испытуемого стекла.

Определение коррозионной стойкости огнеупоров в расплаве стекол проводят по ОСТ 3-4230-79. Скорость вращения образцов составляла 100 об/мин, длительность испытаний 6 ч. Температура испытаний соответствовала температуре осветления используемого стекла и составляла 1200°С для фосфатного лазерного стекла марки ГЛС-25.

Формула изобретения

Плавленолитой огнеупорный материал, включающий , MgO. SI02 и Na20, отличающийся тем, что, с целью повышения коррозионной стойкости к расплаву фосфатного лазерного стекла за счет снижения пропитки огнеупора этим расплавом, он содержит указанные компоненты при следующем соотношении, %: MgO5-10

SI020,2-0,4

Na200,2-0,4

А 20зОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавленолитой шпинелидный огнеупорный материал | 1990 |

|

SU1707006A1 |

| Плавленолитой высоко-глиноземистый огнеупорный материал | 1991 |

|

SU1796601A1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1740354A1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1744082A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| ПЛАВЛЕНОЛИТОЙ ГЛИНОЗЕМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2039025C1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041181C1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| Защитное покрытие для огнеупоров | 1989 |

|

SU1707004A1 |

Изобретение относится к огнеупорной промышленности, в частности к огнеупорным материалам для футеровки стекловаренных печей. Цель изобретения - снижение пропитки огнеупора расплавом фосфатного лазерного стекла и повышение коррозионной стойкости, что достигается за счет того, что плавленолитой высокоглиноземистый огнеупорный материал содержит, мас.%: МдО 5-10, SiOa 0,2-0,4; N3200,2-0,4; AteOa остальное. Такое соотношение компонентов обеспечивает высокие коррозионные свойства огнеупора и минимальную пропитку его расплавами фосфатных лазерных стекол: глубина пропитки огнеупора расплавом стекла ГЛС-25 0-0,5 мм, коррозионная стойкость огнеупора в расплаве стекла ГЛС-25 4,9-6,3 об.%. 1 табл. (Л С

| Электроплавленый огнеупорный материал | 1975 |

|

SU567709A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470730A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-15—Публикация

1990-02-26—Подача