.1

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления плавле- нолитых высокоглиноземистых огнеупоров для футеровки стекловаренных печей.

Целью изобретения является повышение коррозионной стойкости огне- упора к действию щелочной газовой среды.

Для получения огнеупорного материала готовят шихты, состоящие из глинозема, окиси магния, соды, двуокиси циркония и кварцевого песка.

Шихты плавят в электродуговой печи при напряжении на электродах 140-150 В и токе 800-1200 А.

Плавку.ведут в окислительных условиях (на открытой дуге, при поднятых над расплавом электродах). Расплав заливают в графитовые литейные формы, после чего полученные отливки отжигают в естественных условиях

в термоящиках с,диатомитовой засыпкой в течение 3-4 сутГ

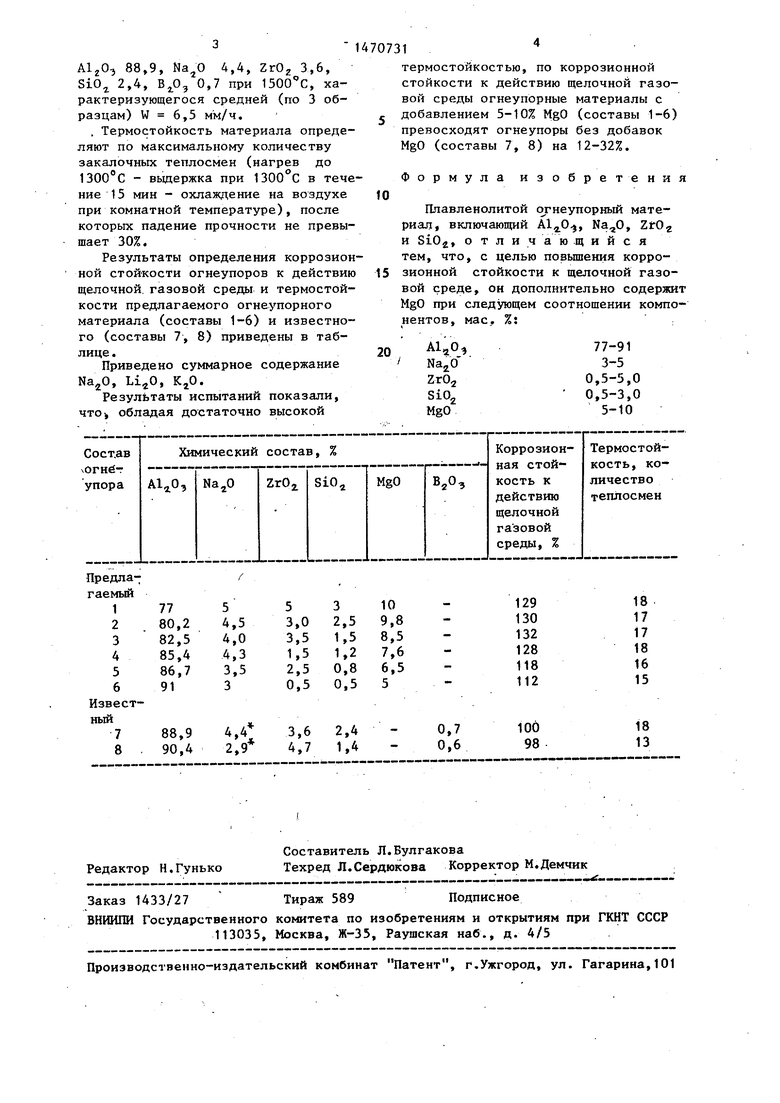

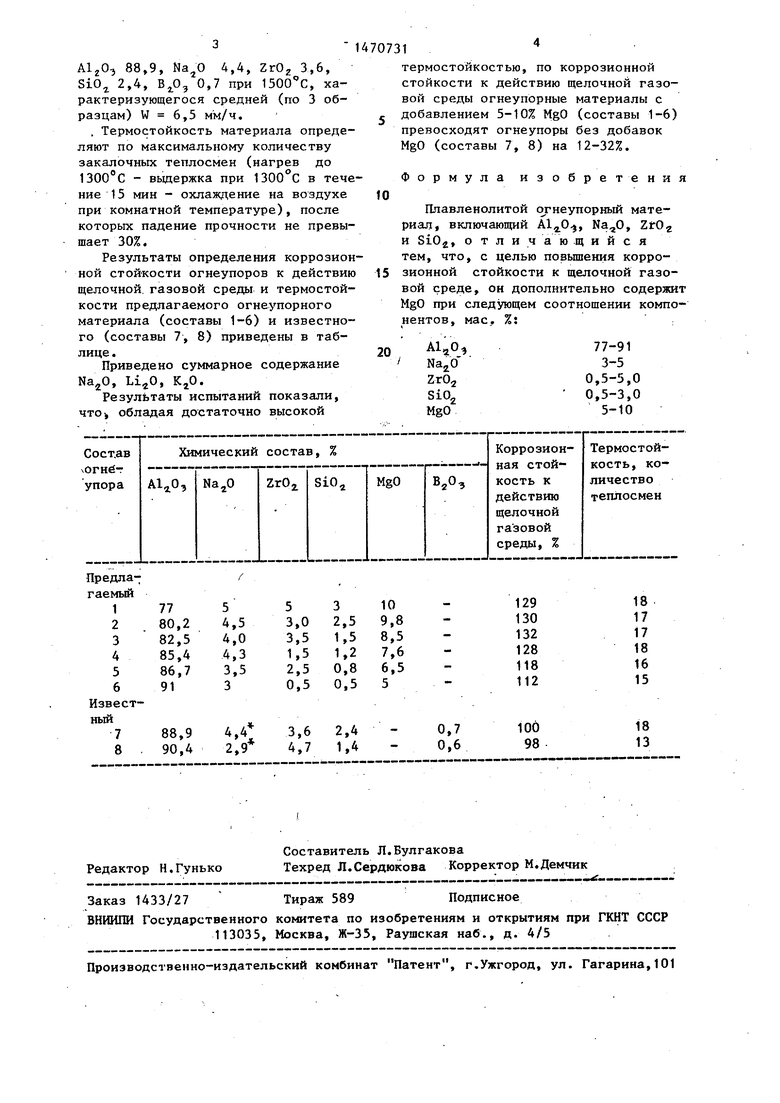

Составы предлагаемого огнеупорного материла представлены в таблице.

Коррозионную стойкость огнеупоров к действию щелочной газовой среды оценивают по методике ГИС. Образ- ;:цы толщиной 4,5-5,5 мм, помещенные в электрическую нагревательную печь, подвергают коррозионному воздействию газопламенного потока, в который непрерывно подают смесь сульфата и карбоната натрия (в соотношении 1:1) при расходе смеси 20 г/ч. Опыт проводят до образования сквозного прогрева в образце. Скорость коррозии W испытуемого образца огнеупора вычисляют, исходя из толщины образца о мм и продолжительности опыта мин, по формуле W мм/ч.

За 100% коррозионной стойкости к щелочной газовой среде принимают стойкость огнеупора состав а 7, %:

(Л

о

со

, 88,9, Na,jO 4,4, ггОг 3,6, SiO 2,4, , 0,7 при ISOO c, характеризующегося средней (по 3 образцам) W 6,5 мм/ч.

. Термостойкость материала определяют по максимальному количеству закалочных теплосмен (нагрев до

термостойкостью, по коррозионной стойкости к действию щелочной газовой среды огнеупорные материалы с добавлением 5-10% MgO (составы 1-6) превосходят огнеупоры без добавок MgO (составы 7, 8) на 12-32%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавленолитой огнеупорный материал | 1987 |

|

SU1423544A1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470729A1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470730A1 |

| Электроплавленый огнеупорный материал | 1987 |

|

SU1512956A1 |

| ПЛАВЛЕНОЛИТОЙ ГЛИНОЗЕМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2039025C1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1744082A1 |

| Шихта для изготовления электроплавленых огнеупоров | 1975 |

|

SU548589A1 |

| Плавленолитой огнеупорный материал | 1988 |

|

SU1534036A1 |

| Плавленолитой шпинелидный огнеупорный материал | 1990 |

|

SU1707006A1 |

| Плавленолитой огнеупорный материал | 1989 |

|

SU1636402A1 |

Изобретение относится к плавленолитым огнеупорным материалам, используемым для футеровки стекловаренных печей. Цель изобретения - повышение коррозионной стойкости огнеупора к действию щелочной газовой среды. Материал содержит в мас.%: AL2O3 77-91, NA2O 3-5, ZRO2 0,5-5, SIO2 0,5-3 и MGO 5-10. Термостойкость материала /нагрев до 1300°С - 15 минут выдержки - охлаждение на воздухе при комнатной температуре/ 15-18 теплосмен, коррозионная стойкость полученного огнеупора превосходит на 12-32% коррозионную стойкость огнеупора без добавления MGO. 1 табл.

| Электроплавленый огнеупорныйМАТЕРиАл | 1979 |

|

SU814977A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-04-07—Публикация

1987-04-23—Подача