Изобретение относится к области индукционного нагрева, в частности к устройствам для закалки цилиндрических деталей, и может быть использовано для поверхностной закалки деталей в машиностроении.

Цель изобретения - снижение метал- лоемкости и мощности привода перемещения детали.

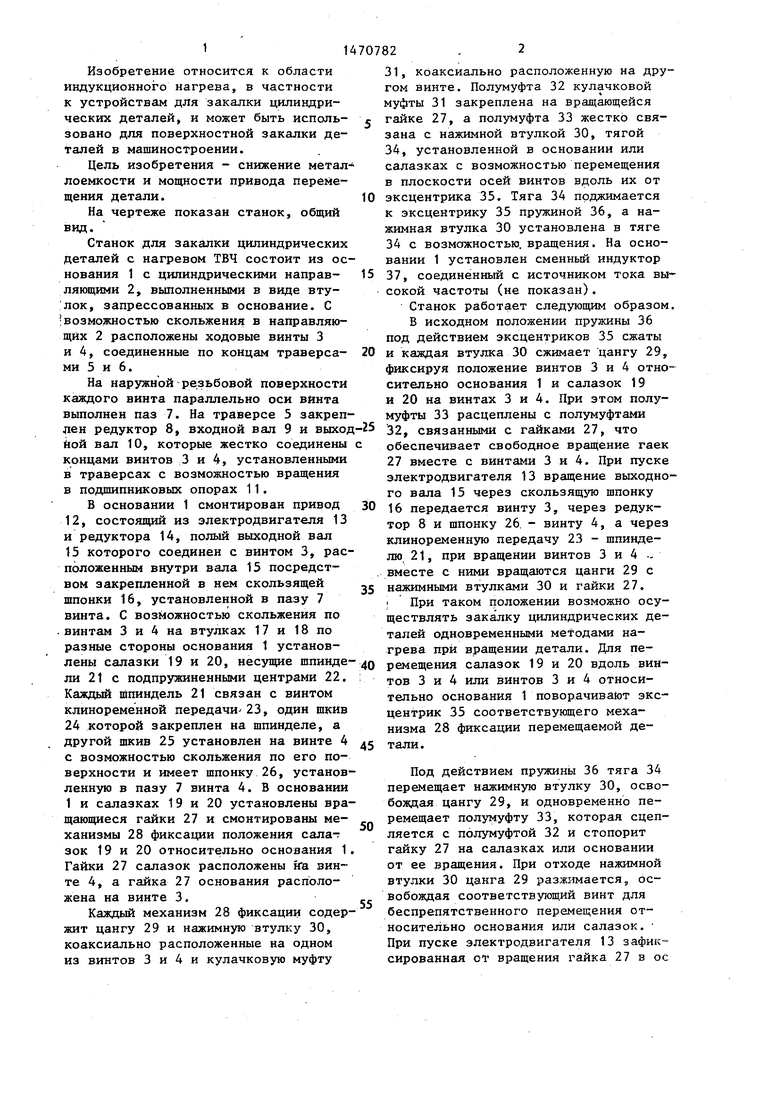

На чертеже показан станок, общий вид.

Станок для закалки цилиндрических деталей с нагревом ТВЧ состоит из основания 1 с цилиндрическими направляющими 2, вьшолненными в виде вту- лок, запрессованных в основание. С возможностью скольжения в направляющих 2 расположены ходовые винты 3 и 4, соединенные по концам траверсами 5 и 6.

На наружной резьбовой поверхности каждого винта параллельно оси винта выполнен паз 7. На траверсе 5 закреп31, коаксиально расположенную на гом винте. Полумуфта 32 кулачково муфты 31 закреплена на вращающейс

с гайке 27, а полумуфта 33 жестко с зана с нажимной втулкой 30, тягой 34, установленной в основании или салазках с возможностью перемещен в плоскости осей винтов вдоль их

10 эксцентрика 35. Тяга 34 поджимает к эксцентрику 35 пружиной 36, а н жимная втулка 30 установлена в тя 34 с возможностью, вращения. На ос вании 1 установлен сменный индукт

15 37, соединенный с источником тока сокой частоты (не показан).

Станок работает следующим обра В исходном положении пружины 3 под действием эксцентриков 35 сжа

20 и каждая втулка 30 сжимает цангу фиксируя положение винтов 3 и 4 о сительно основания 1 и салазок 19 и 20 на винтах 3 и 4. При этом по муфты 33 расцеплены с полумуфтами

лен редуктор 8, входной вал 9 и выход-25 32, связанными с гайками 27, что

йой вал 10, которые жестко соединены с концами винтов 3 и 4, установленными в траверсах с возможностью вращения в подшипниковых опорах 11.

В основании 1 смонтирован привод 12, состоящий из электродвигателя 13 и редуктора 14, полый выходной вал 15 которого соединен с винтом 3, расположенным внутри вала 15 посредством закрепленной в нем скользящей щпонки 16, установленной в пазу 7 винта. С возможностью скольжения по винтам 3 и 4 на втулках 17 и 18 по разные стороны основания 1 установобеспечивает свободное вращение г 27 вместе с винтами 3 и 4. При пу электродвигателя 13 вращение выхо го вала 15 через скользящую шпонк

30 ( передается винту 3, через реду тор 8 и шпонку 26. - винту 4, а че клиноременную передачу 23 - шпинд лю 2 1 , при вращении винтов 3 и 4 вместе с ними вращаются цанги 29

35 нажимными втулками 30 и гайки 27. : При таком положении возможно о ществлять закалку цилиндрических талей одновременными методами нагрева при вращении детали. Для пе

35 нажимными втулками 30 и гайки 27. : При таком положении возможно осуществлять закалку цилиндрических деталей одновременными методами нагрева при вращении детали. Для пе45

лены салазки 19 и 20, несущие шпинде-до ремещения салазок 19 и 20 вдоль вин- ли 21 с подпружиненными центрами 22. Каждый Шпиндель 21 связан с винтом клиноременной передачи 23, один шкив 24 которой закреплен на шпинделе, а другой шкив 25 установлен на винте 4 с возможностью скольжения по его поверхности и имеет шпонку 26, установленную в пазу 7 винта 4. В основании 1 и салазках 19 и 20 установлены вращающиеся гайки 27 и смонтированы механизмы 28 фиксации положения салазок 19 и 20 относительно основания 1. Гайки 27 салазок расположены &а винте 4, а гайка 27 основания расположена на винте 3.

Каждый механизм 28 фиксации содержит цангу 29 и нажимную втулку 30, коаксиально расположенные на одном из винтов 3 и 4 и кулачковую муфту

50

55

тов 3 и 4 или винтов 3 и 4 относительно основания 1 поворачивают эксцентрик 35 соответствующего механизма 28 фиксации перемещаемой детали.

Под действием пружины 36 тяга 34 перемещает нажимную втулку 30, освобождая цангу 29, и одновременно перемещает полумуфту 33, которая сцепляется с полумуфтой 32 и стопорит гайку 27 на салазках или основании от ее вращения. При отходе нажимной втулки 30 цанга 29 разжимается, освобождая соответствующий винт для беспрепятственного перемещения относительно основания или салазок. При пуске электродвигателя 13 зафиксированная от вращения гайка 27 в ос

31, коаксиально расположенную на другом винте. Полумуфта 32 кулачковой муфты 31 закреплена на вращающейся

гайке 27, а полумуфта 33 жестко связана с нажимной втулкой 30, тягой 34, установленной в основании или салазках с возможностью перемещения в плоскости осей винтов вдоль их от

эксцентрика 35. Тяга 34 поджимается к эксцентрику 35 пружиной 36, а нажимная втулка 30 установлена в тяге 34 с возможностью, вращения. На основании 1 установлен сменный индуктор

37, соединенный с источником тока высокой частоты (не показан).

Станок работает следующим образом. В исходном положении пружины 36 под действием эксцентриков 35 сжаты

и каждая втулка 30 сжимает цангу 29, фиксируя положение винтов 3 и 4 относительно основания 1 и салазок 19 и 20 на винтах 3 и 4. При этом полумуфты 33 расцеплены с полумуфтами

32, связанными с гайками 27, что

обеспечивает свободное вращение гаек 27 вместе с винтами 3 и 4. При пуске электродвигателя 13 вращение выходного вала 15 через скользящую шпонку

( передается винту 3, через редуктор 8 и шпонку 26. - винту 4, а через клиноременную передачу 23 - шпинделю 2 1 , при вращении винтов 3 и 4 - вместе с ними вращаются цанги 29 с

нажимными втулками 30 и гайки 27. : При таком положении возможно осуществлять закалку цилиндрических деталей одновременными методами нагрева при вращении детали. Для перемещения салазок 19 и 20 вдоль вин-

ремещения салазок 19 и 20 вдоль вин-

тов 3 и 4 или винтов 3 и 4 относительно основания 1 поворачивают эксцентрик 35 соответствующего механизма 28 фиксации перемещаемой детали.

Под действием пружины 36 тяга 34 перемещает нажимную втулку 30, освобождая цангу 29, и одновременно перемещает полумуфту 33, которая сцепляется с полумуфтой 32 и стопорит гайку 27 на салазках или основании от ее вращения. При отходе нажимной втулки 30 цанга 29 разжимается, освобождая соответствующий винт для беспрепятственного перемещения относительно основания или салазок. При пуске электродвигателя 13 зафиксированная от вращения гайка 27 в ос

новании 1 вызывает перемещение вращающегося винта 3, а зафиксированная гайка 27 в салазках 19 или 20 вызьшает перемещение последних по вращающимся винтам 3 и 4.

Манипулируя угловым положением эксцентриков 35 и управляя работой привода 12, получают необходимые перемещения салазок 19 и 20 с центрами 22 для установки и центрирования обрабатываемой детали относительно индуктора 37, а затем и перемещение цкнтов 3 и 4 с салазками 19 и 20 относительно основания 1 и индуктора 37, необходимое для закалки детали непрерьтно-последовательным методом с вращением детали.

Для исключения полосатости нагрева при непрерьшно-последовательиом методе нагрева с вращением передаточное число редуктора 8 от винта 3 к винту 4 выбирают равным не менее 5, при котором на 1 мм перемещения ходовых винтов 3 и 4 с шагом резьбы 10 мм совершается один оборот шпинделей 21.

1аким образом, предлагаемый станок для закалки цилиндрических деталей исключает необходимость установки приводов вращения и перемещения центров станка, что снижает металлоемкость подвижных частей станка с . центрами для установки деталей и позволяет снизить мощность привода станка и потребляемую электроэнергию.

5

Формулаизобретения

1. Станок для закалки цилиндрических деталей с нагревом ТВЧ, содержащий основание с направляющими салазки с центрами, вертикально установленные ходовые винты с вращающимися гайками, размещенными в салазках, ме- Q ханизмы фиксации, смонтированные в салазках и основании, и привод вращения винтов, отличающийся тем, что, с целью снижения металлоемкости и мощности привода, станок снабжен трав ерсами с отверстиями, в которьк с возможностью вращения закреплены ходовые винты, при этом винты установлены в направляющих основания и кинематически связаны между собой и с центрами салазок, которые смонтированы на винтах с разных сторон от направляющих основания.

2.Станок по п. 1, отличающийся тем, что механизм фиксации выполнен в В1ще цанги и нажш-шой втулки, закрепленных на одном из винтов, и кулачковой муфты, закрепленной на другом винте, .при этом одна из полумуфт жестко соединена с вращающейся гайкой, а другая - с нажимной втулкой посредством подпружиненной тяги, постоянно контактирующей с эксцентриком, установленным между ходовыми винтами.

3.Станок по п. 1, о т л и ч а- ю щ и и с я тем, что направляющие выполнены цилиндрической формы.

0

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1973 |

|

SU382698A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| МНОГОШПИНДЕЛЬНЫЙ СВЕРЛИЛЬНЫЙ СТАНОК ДЛЯ ОДНОВРЕМЕННОГО СВЕРЛЕНИЯ ДЫР В СТЕНКАХ СТОЙКИ ПЛУГА | 1926 |

|

SU6358A1 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Станок для нанесения делений на коромыслах весов | 1925 |

|

SU12578A1 |

| Станок для шлифования сферической поверхности детали | 1984 |

|

SU1178567A1 |

| МАШИНА ДЛЯ ВЫРЕЗЫВАНИЯ НЕПОСРЕДСТВЕННО ИЗ ПОРОДЫ КАМНЕЙ ПРАВИЛЬНОЙ ФОРМЫ | 1935 |

|

SU47223A1 |

| Внутришлифовальный станок | 1986 |

|

SU1389998A1 |

Изобретение относится к области закалки цилиндрических деталей с индукционным нагревом и может быть использовано для поверхностной закалки деталей в машиностроении. Цель изобретения - снижение металлоемкости и мощности привода перемещения детали. Станок содержит основание 1 с цилиндрической направляющей 2, в которой установлены ходовые винты 3 и 4, соединенные по концам траверсами 5,6 посредством подшипниковых опор 11. Привод 12 кинематически соединен с винтом 3. На винтах 3 и 4 по разные стороны основания установлены салазки 19 и 20 с центрами 22. В основании 1 и салазках 19 и 20 установлены вращающиеся гайки 27 и механизмы фиксации 28. Механизм фиксации содержит цангу 29, нажимную втулку 30, установленную на одном из винтов, и кулачковую муфту 31 - на другом из винтов. При этом полумуфта 32 закреплена на вращающейся гайке 27, а полумуфта 33 жестко связана с нажимной втулкой 30 тягой 34, которая пружиной 36 постоянно прижимается к эксцентрику 35. 2 з.п.ф-лы. 1 ил.

| Станок для закалки деталей | 1983 |

|

SU1133303A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-07—Публикация

1986-01-07—Подача