со

О)

ел

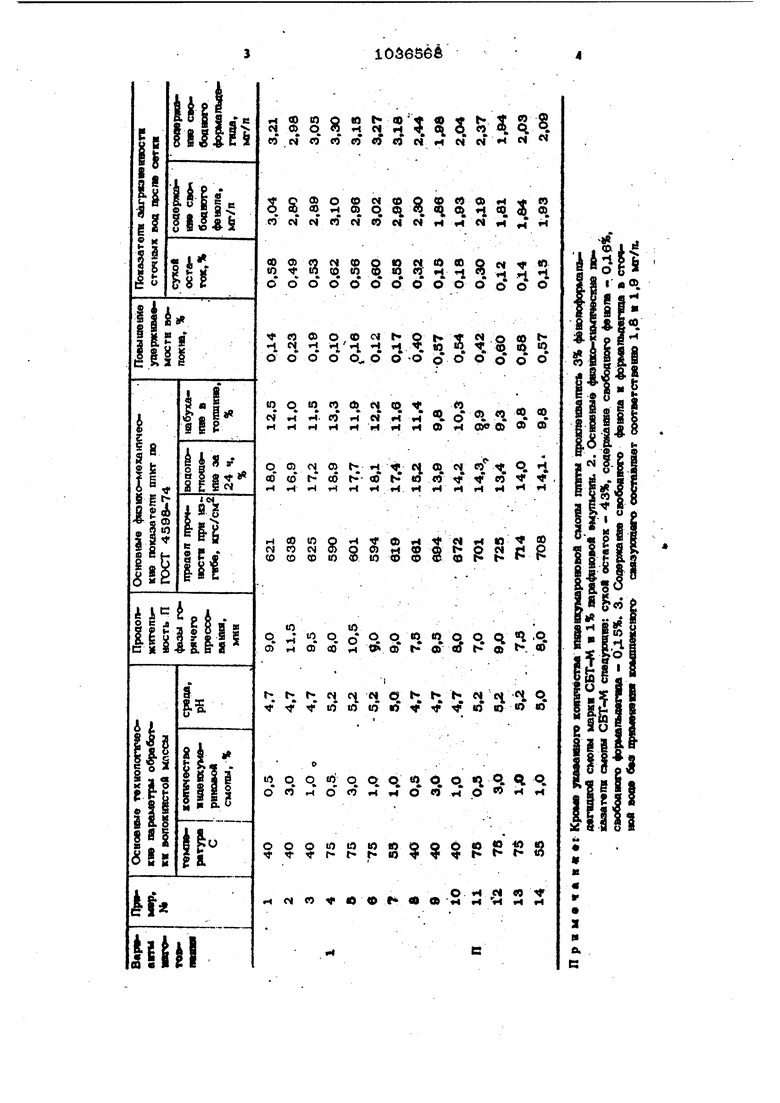

О5 00 Изобрзгенив относится к способам. изгч)товлет-ш - древесновопокшстых плит ИЗ пЕгноцепгаопозЫх волокон и может быть использовано в деревообрабатывающей к цепгаопозно-бумажной промышпенИзвестен способ получения Д ревесков покШчстых нпит путем прокпейки пйгноцеппюпоэной массы водостойкими клеями вкпючаюхццй в состав рэаопьную фенопоформа пьдегадную и икденкумароковую смолы ., Однако этот способ не обеспечивает эффектЕвног-о смешивания проклеивающих веществ с волокнами. ИзЕэс ен также способ изготовления древесноволокшстых плит, вкпючаку щий размол щепы, прокпеивание вопок-, нистой массьз связук)щими и гидрофобным веществами в ящкже непрерывно прокле кИз осажденйе прокпеввающих веществ, формование, горячее прессование, термическую обработку и кондшшоннрованяе плит с 2 J.. Недостатком этого способа является то, что ввиду взбольшого промежутка времеш между поступлением проклеивающих мачериалов и осадитепя прокпеива кзщйсе вещества не гюггаостью осаждаются на BonosHBXj что приводит к увеличению загряанен1аостй С1очнык вод, увеличению продошште пьности цнкпа горячего прассо вання и сйкжеййю фвзико мехацйческнх показателей ППЙУ. Цепь Езобрэтения - уменьшение аа«грязненвостй сгочных вод, интенсифика Щ1Я процесса горйчего прессования и повкшюкне фкьэико-мехлвических показателе пгщт Поста в)юншя цель достигается там что тфокпайванда вопокнистой массы сшау ощнми ос тоесгвляю в два этапа путем ее обработки дйспйрсией индейку мароЕОвой смопь в массном бассейна на тарвом этапе и введения водораствор мой фено юформашьдвгндной смолы в ящик жнрэрмБВой проклейки яа втором этаве. Кроме TorOj обработку волокнистой массы днсзгврсввй ивденкумароковой смо в массюм .бассейне ведут при 4О-60 С рН средь 4,7-5,5 в копйЧестве сыотл 0,5-8,О%, И йч товпй1ше верцых древесвовопокKHCTESS йтшт ИЗ пйгноцеплюлозныя волоко ос шествгапк в оиытщлх условиях Алиту ского ЭДСК, ДрввесаовоиоЕййстая масса остояла И.З 35% лиственных и 65% хвойных пород древесины и получена при следующих технологических параметрах обработки щепы: давление пара 0,8 МПа, температура 190°С, продолжительность пропаривания 3 мин. Степень помола маосы составила 19-2О ДС. Были проведены два варианта изготовления плит. По первому варианту компоненты комплексного связующего вводили, при перемешивании массы 1,5%-ной концентрации в ящике проклейки при следующей последовательности: инденкумароновая смопа 15%-ной концентрации парафиновая эмуль сия 5%--ной концентрации и осадите ль 3%-ный раствор серной кислоты. По второму варианту древесноволокнистую массу прокщеивали в два этапа: на первом этапе.масса концентрацией 4%, рН среды 4,7-5,2% и температуре 4О75°С была обработана дисперсией индешумароновой смолы при постоянном перемешивании в течение 10 мин. На втором этапе в разведенную до 1,5%-йой концентрации древесную массу вводвпи фенолоформальдегидную смолу в копи- честве 3% к массе а. с. волокна, параф)новую эмульсию и осадите ль при аналогичных технологических параметрах как и по первому варианту. Ковры для штат размером 300 « 300мм и толщиной 3,2 мм отливали на листоотливном аппарате типа ЛОА-2, вакуумвровали и обезвоживали на холодном преосе до влажности 70 ± 3%. Прессо ли плиты на реконструированном Гидравлическом прессе типа ПГ 10ОМ с эпектрообогревом при температуре плит пресса 200°С по режиму: 1 фаза - отжим до удельного давлеtoffl 5з5 МПа и выдержка 30 с; г фаза - сушзса ири удельном давлении 1,5 МШ и продолжительности 7,511,5 МИН Термическую обработку плит провод ли в лабораторной закалочной камере при в течение 4 ч., После кондиционирования гплит до влажности испытывали их физикомеханические показатели, а также определяли удерживаемость древесного волокна, сухой остаток подсеточной воды и количество в ней свободного фенола и фермапьдегвда. Показатели при изготовлении древесноволокнистых плит приведены в таблице.

У

,н 00 ю о « I «оЧ « ь- } 28

«Ч Ч о. I Ч . ч г « ео cf о «о и «О о с| rt ем w « г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| Способ получения древесноволокнистой массы | 1977 |

|

SU954252A1 |

| Масса для изготовления древесиноволокнистых плит | 1976 |

|

SU647134A1 |

| Способ изготовления древесно-волокнистых плит | 1980 |

|

SU939298A1 |

| Способ изготовления древесно-волокнистых плит | 1984 |

|

SU1227759A1 |

| Способ изготовления профильных древесноволокнистых плит | 1982 |

|

SU1071449A1 |

| Состав для пропитки твердых древесноволокнистых плит мокрого формования | 1981 |

|

SU954230A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2009888C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ: ПЛИТ ИЗ ЛИГНОЦЕЛЛЮЛОЗНЫХ ВОЛОКОН, вкточакяцвй размоп шепы, проктювванве воnoKBBCTOftмассы свазуюшвми в гтрофобвымв вешествамв в яшвке непрерыв йой прркпайкв, осаждевве проктювваютавх Ввществ,форМ(Л(аввв, горячее прессоваше, термвческую обработку в ковдвцвонировавве ппвт, о т п в ч а ю щ в и с я тем, что, с цепью умевьшетш загрязне. воств стоя№лк вол, ввтевсвфвкацвв пропесса горячего прессованвя в повышенвя . фвзвко-мехаввческвх показа:тепей ппнт, прокпеввавве вопокввстой массы связук швмв осуществляют в два этапа путем ее обработкв двюпврсвей ввдевкумароновой смолы в массвом бассейне ш первом atane в введевва водорастворвмой февопформальдегвдвой смолы в ящвк непреры вой прокпейкя ш втором этапе. 2i. Саособ по п. 1, о т R в ч а ю ш в и с я тем, что обработку вопокнвсу (Л той массы двсперсвей вндевкумароновой смопы в массвом бассейве ведут прв с 40-60®С, рН среды-4,7-5,5-в копвчест. ве смолы О,5-3,О%.

SCCBO(De4(DO((0 00 ОИ01 о еОо((0,

I и 5 t

§ll«t

со С4 N «о d о 01 N Н и С1 и н Н

А

h

ооа(омФО10сч ооооо| п ю и q «о 5 В) W и г1 S ;; 3 1

оооооооооооооо

п «о о ю с t о г t NO « ь

ч -1 1п 1 1 . ю « 11 S S. «

о о о ои о о -о о о о о о о

о о

U)OIOO(3 MQ 4 rt-,,«

/ЧЧЯЧ-Си со

М и. со н м rt ичо . и н и «и и «-I иО)и о

Ня

о 05 N 05 Ь rt tp CVJ С от о CJ. и со со t- со - 00 Ь «о flf V W

e

и и и и Н .ИИ ИН Н 4 ИИ

CM

f

°

cb

lis

C

10

нлюон ви

СМСОС40 ОС нФ

« S - (О со (О Ю Ф. Ю 0 (О

l§l

M V Ш

q S «. о § «. ч ч ч q ч ч Ч

о гч О) О г t о г- л rf Ф - ®

. х «ч 1 h. ч ч ч ч

.

- rf W «о ВД « 5f If F «о о В Ю

.

см

d и ю 5

5 R S R

eo

ill

1Л о о «00 о q «о о о « Я. q о.

о со и о rt и ц о « «ч о W и н

ооо«01аююоо6«оР Й

e&

y (М со в о Г «в о -«4 1 и и и lihi

о «4 С4 П

я

M

a

с

Пример 1. Прокпейку древесной массы 1,5% кошхеэтрвиии проводипи комппексшлм связующим по первому варианту при педующих KonmecTBaxt фенолоформапьдегидкой смопы 3%, парафиновой эмульсии 1%, иниенкумарововой смопы 0,5% от массы а.с. волокна при температуре массы 4О°С, рН среды перед вве денцвм компонентов связующего 4,7%.

j П р и м ы -, 2-7. Прокпейку древесиой Macci проводит аналогично примеру 1 при ввэменяияаюсся значениях количества ивдевкумароеовой смолы, температуры массы и рН среды (примеры 2-7).

Пример 8. Древесноволокнистую массу 1чх кпэивапи комплексным связующим в два этапа. На первом этапе массу кониентраЕшей 4% обрабатывали инде кумароновой Щюперсией в течение 10 ми На втором этапе в разведенную до 1,5% концентрации д ювесную массу вводили фднолоформальдегидную смолу 3% и парафнвовую эмульсию, 1%. Технологические

1юраметрь1 при обработке массы на первом этапе: количество инденкумароновой смопы 0,5% к массе а.с. вопокна при 40°С, рН среды перед введением 4,7%.

Примеры 9f-14. Аналогично примеру 8 проклейку древесноволокнистой массы комплексным связующим осуществляли в два этапа, при этом на первом этапе варьировались показатели количества инденкумароновой смопь, температура массы и рН среды перед введением инде кумароновой смопы, (примеры 9-14).

Анализ данных таблицы показы вает, . что при проклеиваНИИ древесной массы, комплексным связующим в два этапа в сравнении с известным способом удерживаемость древесных волокон повышается в три раза при одновременном снижении продолжительности прессования на 15% и повышении физико-механических показателей, а также снижается содержание свободных мономеров в подсеточйой воде - фенола и формальдегида.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU405920A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| в др | |||

| Технопогвя аревесновопокввстых ппвт | |||

| М., Лвсвая прок1ышпеввость, 1971, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1983-08-23—Публикация

1981-08-25—Подача