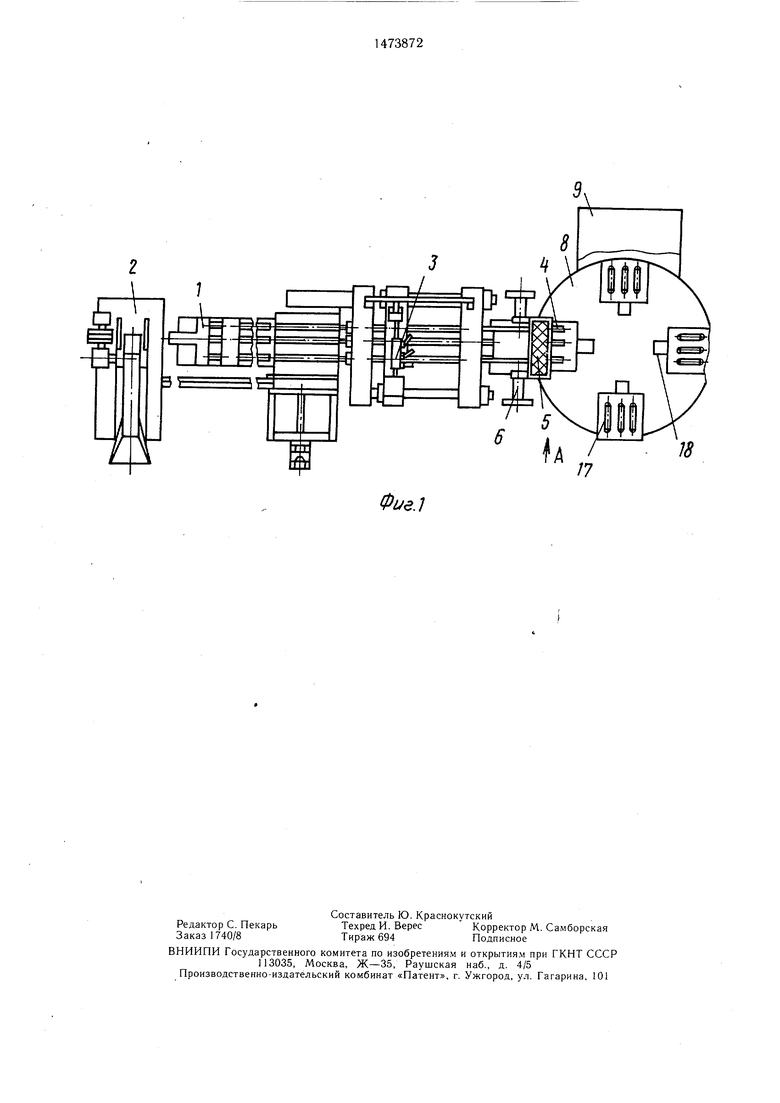

Фиг. 2

Изобретение относится к обработке металлов давлением и может быть использовано при производстве отводов методом горячей протяжки трубных заготовок на горизонтально-протяжном прессе.

Целью изобретения является повышение качества отводов.

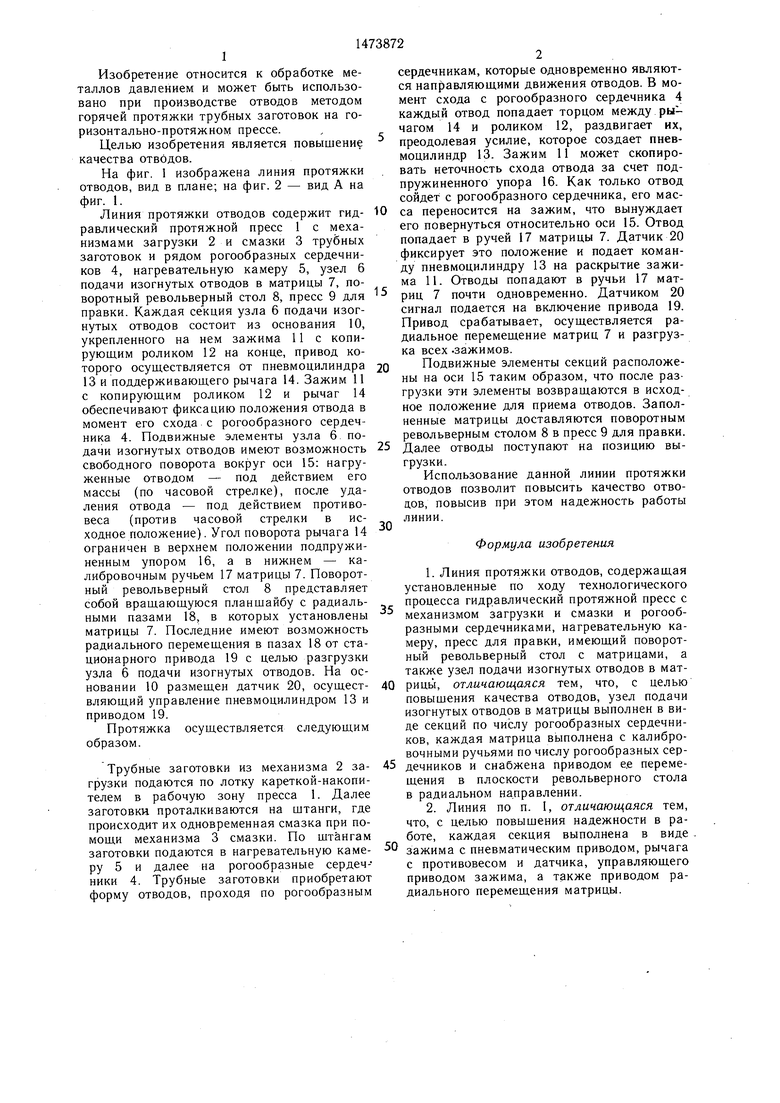

На фиг. 1 изображена линия протяжки отводов, вид в плане; на фиг. 2 - вид А на фиг. 1.

Линия протяжки отводов содержит гид- 10 равлический протяжной пресс 1 с механизмами загрузки 2 и смазки 3 трубных заготовок и рядом рогообразных сердечников 4, нагревательную камеру 5, узел 6 подачи изогнутых отводов в матрицы 7, посердечникам, которые одновременно являются направляющими движения отводов. В момент схода с рогообразного сердечника 4 каждый отвод попадает торцом между рычагом 14 и роликом 12, раздвигает их, преодолевая усилие, которое создает пнев- моцилиндр 13. Зажим 11 может скопировать неточность схода отвода за счет подпружиненного упора 16. Как только отвод сойдет с рогообразного сердечника, его масса переносится на зажим, что вынуждает его повернуться относительно оси 15. Отвод попадает в ручей 17 матрицы 7. Датчик 20 фиксирует это положение и подает команду пневмоцилиндру 13 на раскрытие зажима 11. Отводы попадают в ручьи 17 мат20

,j .,,. г ,

воротный револьверный стол 8, пресс 9 для 1 - риц 7 почти одновременно. Датчиком 20 правки. Каждая се кция узла 6 подачи изог-сигнал подается на включение привода 19.

10,Привод срабатывает, осуществляется радиальное перемещение матриц 7 и разгрузка всех -зажимов.

Подвижные элементы секций расположены на оси 15 таким образом, что после разгрузки эти элементы возвращаются в исходное положение для приема отводов. Заполненные матрицы доставляются поворотным револьверным столом 8 в пресс 9 для правки. Далее отводы поступают на позицию выгрузки.

Использование данной линии протяжки отводов позволит повысить качество отводов, повысив при этом надежность работы линии.

25

нутых отводов состоит из основания укрепленного на нем зажима 11 с копирующим роликом 12 на конце, привод которого осуществляется от пневмоцилиндра 13 и поддерживающего рычага 14. Зажим 11 с копирующим роликом 12 и рычаг 14 обеспечивают фиксацию положения отвода в момент его схода с рогообразного сердечника 4. Подвижные элементы узла 6 подачи изогнутых отводов имеют возможность свободного поворота вокруг оси 15: нагруженные отводом - под действием его массы (по часовой стрелке), после удаления отвода - под действием противовеса (против часовой стрелки в исходное положение). Угол поворота рычага 14 ограничен в верхнем положении подпружиненным упором 16, а в нижнем - калибровочным ручьем 17 матрицы 7. Поворотный револьверный стол 8 представляет собой вращающуюся планшайбу с радиальными пазами 18, в которых установлены матрицы 7. Последние имеют возможность радиального перемещения в пазах 18 от стационарного привода 19 с целью разгрузки узла 6 подачи изогнутых отводов. На основании 10 размещен датчик 20, осуществляющий управление пневмоцилиндром 13 и приводом 19.

Протяжка осуществляется следующим образом.

35

40

Формула изобретения

1. Линия протяжки отводов, содержащая установленные по ходу технологического процесса гидравлический протяжной пресс с механизмом загрузки и смазки и рогооб- разными сердечниками, нагревательную камеру, пресс для правки, имеющий поворотный револьверный стол с матрицами, а также узел подачи изогнутых отводов в матрицы, отличающаяся тем, что, с целью повышения качества отводов, узел подачи изогнутых отводов в матрицы выполнен в виде секций по числу рогообразных сердечников, каждая матрица выполнена с калибровочными ручьями по числу рогообразных сер- Трубные заготовки из механизма 2 за- 45 дечников и снабжена приводом ее перемещения в плоскости револьверного стола в радиальном направлении.

2. Линия по п. I, отличающаяся тем, что, с целью повышения надежности в работе, каждая секция выполнена в виде зажима с пневматическим приводом, рычага с противовесом и датчика, управляющего приводом зажима, а также приводом радиального перемещения матрицы.

грузки подаются по лотку кареткой-накопителем в рабочую зону пресса 1. Далее заготовки проталкиваются на штанги, где происходит их одновременная смазка при помощи механизма 3 смазки. По штангам заготовки подаются в нагревательную камеру 5 и далее на рогообразные сердеч-1 ники 4. Трубные заготовки приобретают форму отводов, проходя по рогообразным

50

сердечникам, которые одновременно являются направляющими движения отводов. В момент схода с рогообразного сердечника 4 каждый отвод попадает торцом между рычагом 14 и роликом 12, раздвигает их, преодолевая усилие, которое создает пнев- моцилиндр 13. Зажим 11 может скопировать неточность схода отвода за счет подпружиненного упора 16. Как только отвод сойдет с рогообразного сердечника, его масса переносится на зажим, что вынуждает его повернуться относительно оси 15. Отвод попадает в ручей 17 матрицы 7. Датчик 20 фиксирует это положение и подает команду пневмоцилиндру 13 на раскрытие зажима 11. Отводы попадают в ручьи 17 матриц 7 почти одновременно. Датчиком 20 сигнал подается на включение привода 19.

5

0

Формула изобретения

1. Линия протяжки отводов, содержащая установленные по ходу технологического процесса гидравлический протяжной пресс с механизмом загрузки и смазки и рогооб- разными сердечниками, нагревательную камеру, пресс для правки, имеющий поворотный револьверный стол с матрицами, а также узел подачи изогнутых отводов в матрицы, отличающаяся тем, что, с целью повышения качества отводов, узел подачи изогнутых отводов в матрицы выполнен в виде секций по числу рогообразных сердечников, каждая матрица выполнена с калибровочными ручьями по числу рогообразных сер- 5 дечников и снабжена приводом ее перемещения в плоскости револьверного стола в радиальном направлении.

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия протяжки отводов | 1979 |

|

SU804054A1 |

| Линия протяжки отводов | 1980 |

|

SU940891A1 |

| Линия протяжки отводов | 1979 |

|

SU848121A1 |

| Пресс для изготовления трубных отводов | 1977 |

|

SU622533A1 |

| Линия протяжки отводов | 1980 |

|

SU893284A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОТВОДОВ | 1995 |

|

RU2100117C1 |

| Рогообразный сердечник для гибки труб | 1977 |

|

SU631237A1 |

| Устройство для термической резкиТРуб | 1979 |

|

SU812460A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДОВ | 1991 |

|

RU2028849C1 |

| Способ изготовления крутоизогнутых отводов | 1985 |

|

SU1340863A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве отводов методом горячей протяжки трубных заготовок. Цель изобретения - повышение качества отводов и надежности работы линии. Линия протяжки отводов имеет протяжной пресс с механизмами загрузки и смазки заготовки и ряд рогообразных сердечников 4, нагревательную камеру, узел подачи изогнутых отводов в матрицы (М) 7, поворотный револьверный стол 8 и пресс для правки. Узел подачи изогнутых отводов состоит из ряда секций по числу рогообразных сердечников. Каждая секция содержит зажим 11 с приводом от пневмоцилиндра 13, поддерживающий рычаг 14 с противовесом, М 7 и датчик 20. Радиальное перемещение на столе 8 М 7 осуществляется приводом 19. При сходе с рогообразного сердечника 4 изогнутый отвод захватывается зажимом 11 и рычагом 14 и подается в ручей 17 М 7. Срабатывает датчик 20. Дается команда пневмоцилиндру 13 на раскрытие зажима 11, а приводу 19 - на радиальное перемещение М 7 на столе 8. Револьверный стол 8 с изогнутым отводом, размещенным в ручье 17 М 7, поворачиваются. Заготовки подаются на рабочую позицию пресса для правки. Зажим 11 и рычаг 14 возвращаются в исходное положение для захвата следующего отвода. 2 ил.

Фие.1

| Линия протяжки отводов | 1980 |

|

SU940891A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-23—Публикация

1987-07-07—Подача