(21)4151839/24-24

(22)25.1 1 .86

(46) 23.04.89. Бюл. № 15 (72) И.П. Потехин

(53)681 .374.32(088.8)

(56)Техническое описание устройства ЧПУ Маяк-42 1АДХ 3.035.088 ТО, 1981 .

Авторское свидетельство СССР № 1088039, кл. G 07 С 3/10, 1984.

(54)УСТРОЙСТВО ДОЯ ПОДСЧЕТА ДЕТАЛЕЙ

(57)Изобретение относится к автоматике и вычислительной технике и предназначено для подсчета количества обработанных деталей на станках с

ЧПУ, в том числе многоинструментальных. Цель изобретения - повышение точности счета. Устройство для подсчета деталей содержит блок 1 логических преобразований, первый элемент И 2, трансформатор 3 тока, компаратор 4, регистр 5, блок 6 ключей, счетчик 7 и второй элемент И 8. Эффект от использования устройства появляется за счет возможности автоматического учета количества обработанных деталей на станках ЧПУ , что особенно необходимо при создании гибких производственных систем механообработки. 3 ил.

с se

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подсчета деталей | 1989 |

|

SU1667129A1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| Устройство для контроля станков с числовым программным управлением | 1980 |

|

SU947832A2 |

| Устройство для определения износа и поломок режущего инструмента | 1985 |

|

SU1301566A1 |

| Устройство для автоматической коррекции положения режущего инструмента | 1984 |

|

SU1251028A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Система числового программного управления группой станков | 1981 |

|

SU1004976A2 |

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

Изобретение относится к автоматике и вычислительной технике и предназначено для подсчета количества обработанных деталей на станках с ЧПУ, в том числе многоинструментальных. Цель изобретения - повышение точности счета. Устройство для подсчета деталей содержит блок 1 логических преобразований, первый элемент И 2, трансформатор 3 тока, компаратор 4, регистр 5, блок 6 ключей, счетчик 7 и второй элемент И 8. Эффект от использования устройства появляется за счет возможности автоматического учета количества обработанных деталей на станках ЧПУ, что особенно необходимо при создании гибких производственных систем механообработки. 3 ил.

т

42ь

,Ј

Ч

О

Фиб.1

Изобретение относится к автоматике и вычислительной технике и предназначено для подсчета количества обработанных деталей на станках с ЧПУ, в том числе многоинструмен- тальных.

Целью изобретения является повышение точности счета.

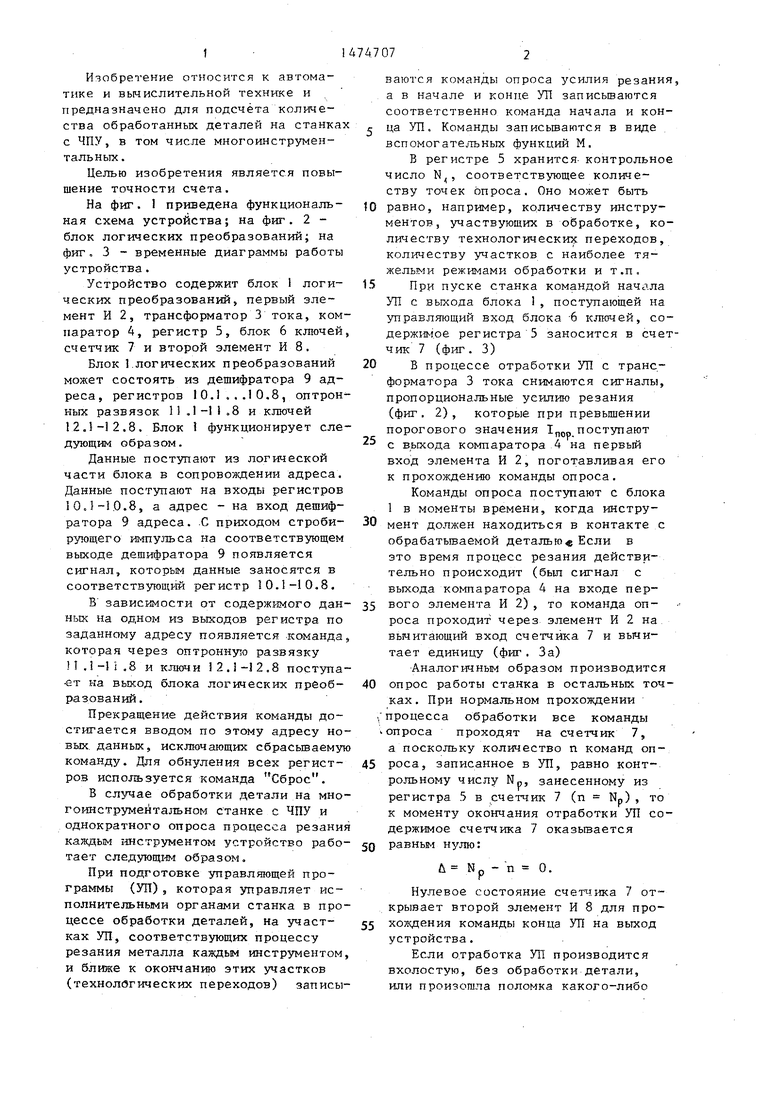

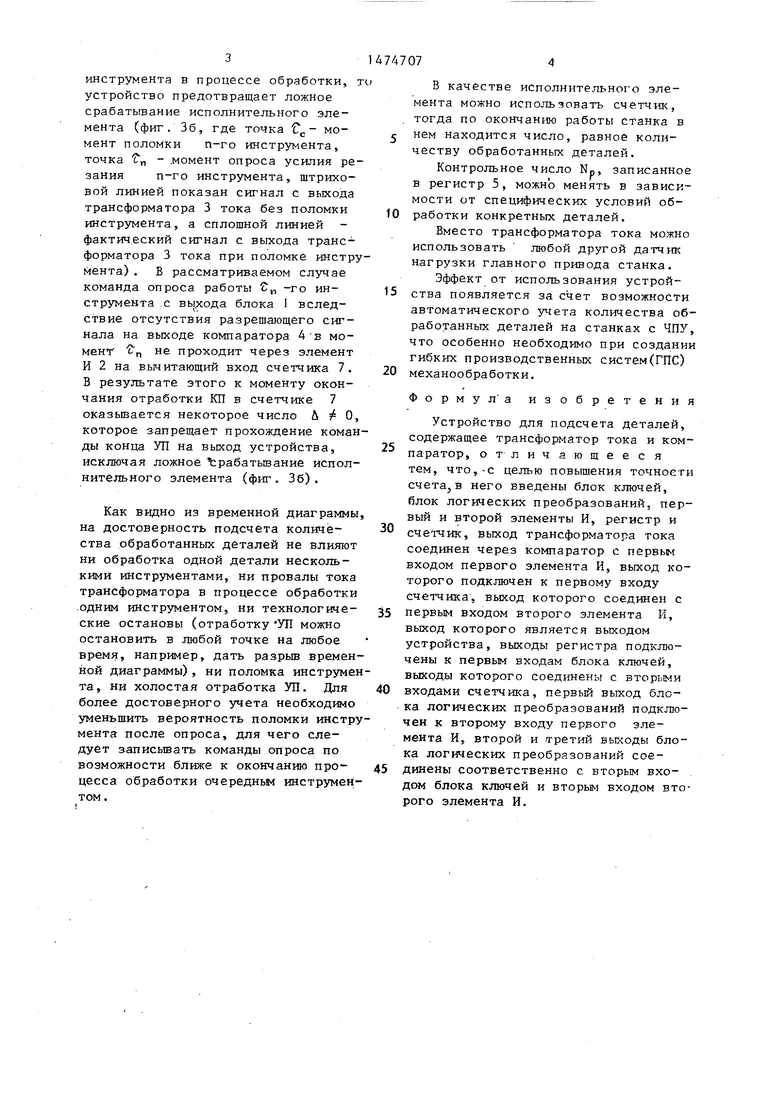

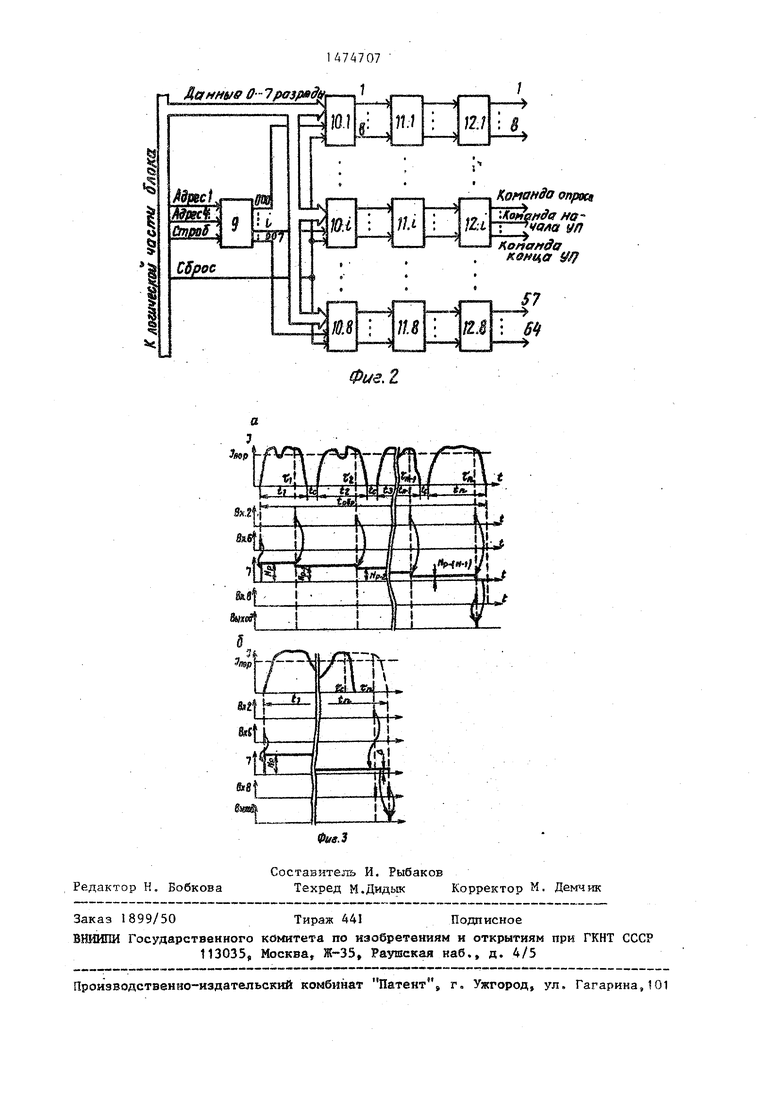

На фиг. 1 приведена функциональная схема устройства; на фиг. 2 - блок логических преобразований; на фиг. 3 - временные диаграммы работы устройства.

Устройство содержит блок 1 логических преобразований, первый элемент И 2, трансформатор 3 тока, компаратор 4, регистр 5, блок 6 ключей, счетчик 7 и второй элемент И 8.

Блок 1 логических преобразований может состоять из дешифратора 9 адреса, регистров 10.1...10.8, оптрон- ных развязок Н .1 -1 1 .8 и ключей 12 Л-12.8. Блок 1 функционирует следующим образом.

Данные поступают из логической части блока в сопровождении адреса. Данные поступают на входы регистров 10.1-10.8, а адрес - на вход дешифратора 9 адреса. С приходом строби- рующего импульса на соответствующем выходе дешифратора 9 появляется сигнал, которым данные заносятся в соответствующий регистр 10.1-10.8.

В зависимости от содержимого данных на одном из выходов регистра по заданному адресу появляется команда, которая через оптронную развязку U .1 -1 i .8 и ключи 1 2 .1 -J 2 .8 поступает на выход блока логических преобразований.

Прекращение действия команды достигается вводом по этому адресу новых данных, исключающих сбрасываемую команду. Для обнуления всех регистров используется команда Сброс.

В случае обработки детали на многоинструментальном станке с ЧПУ и однократного опроса процесса резания каждым инструментом устройство работает следующим образом.

При подготовке управляющей программы (УП), которая управляет исполнительными органами станка в процессе обработки деталей, на участках УП, соответствующих процессу резания металла каждым инструментом, и ближе к окончанию этих участков (технологических переходов) записываются команды опроса усилия резания, а в начале и конце УП записываются соответственно команда начала и конца УП. Команды записываются в виде вспомогательных функций М.

В регистре 5 хранится контрольное число N4, соответствующее количеству точек опроса. Оно может быть

0 равно, например, количеству инструментов, участвующих в обработке, количеству технологических переходов, количеству участков с наиболее тя- режимами обработки и т .п .

5 При пуске станка командой начала УП с выхода блока 1, поступающей на управляющий вход блока 6 ключей, содержимое регистра 5 заносится в счетчик 7 (фиг. 3)

0 В процессе отработки УП с трансформатора 3 тока снимаются сигналы, пропорциональные усилию резания (фиг. 2), которые при превышении порогового значения 1пор поступают

5 с выхода компаратора 4 на первый вход элемента И 2, поготавливая его к прохождению команды опроса.

Команды опроса поступают с блока 1 в моменты времени, когда инстру0 мент должен находиться в контакте с обрабатываемой деталью Если в это время процесс резания действительно происходит (был сигнал с выхода компаратора 4 на входе пер5 вого элемента И 2), то команда опроса проходит через элемент И 2 на вычитающий вход счетчика 7 и вычитает единицу (фиг . За)

Аналогичным образом производится

0 опрос работы станка в остальных точках. При нормальном прохождении процесса обработки все команды i. опроса проходят на счетчик 7, а поскольку количество п команд оп5 роса, записанное в УП, равно контрольному числу Np, занесенному из регистра 5 в счетчик 7 (п Np) , то к моменту окончания отработки УП содержимое счетчика 7 оказывается

0 равным нулю:

Л Np - п 0.

Нулевое состояние счетчика 7 открывает второй элемент И 8 для про- 5 хождения команды конца УП на выход устройства.

Если отработка УП производится вхолостую, без обработки детали, или произошла поломка какого-либо

инструмента в процессе обработки, т устройство предотвращает ложное срабатывание исполнительного элемента (фиг. 36, где точка Јс- момент поломки n-го инструмента, точка - момент опроса усилия резания n-го инструмента, штриховой линией показан сигнал с выхода трансформатора 3 тока без поломки инструмента, а сплошной линией фактический сигнал с выхода трансформатора 3 тока при поломке инструмента) . В рассматриваемом случае команда опроса работы Ј„ -го инструмента с выхода блока 1 вследствие отсутствия разрешающего сигнала на выходе компаратора 4 в мо- менг Јп не проходит через элемент И 2 на вычитающий вход счетчика 7. В результате этого к моменту окончания отработки КП в счетчике 7 оказывается некоторое число Д Ј О, которое запрещает прохождение команды конца УП на выход устройства, исключая ложное Срабатывание исполнительного элемента (фиг. Зб).

Как видно из временной диаграммы на достоверность подсчета количества обработанных деталей не влияют ни обработка одной детали несколькими инструментами, ни провалы тока трансформатора в процессе обработки одним инструментом, ни технологические остановы (отработку УП можно остановить в любой точке на любое время, например, дать разрыв временной диаграммы), ни поломка инструмента, ни холостая отработка УП. Для более достоверного учета необходимо уменьшить вероятность поломки инструмента после опроса, для чего следует записывать команды опроса по возможности ближе к окончанию процесса обработки очередным инструментом.

В качестве исполнительного элемента можно использовать счетчик, тогда по окончанию работы станка в нем находится число, равное количеству обработанных деталей.

Контрольное число Np, записанное в регистр 5, можно менять в зависимости от специфических условий об- 0 работки конкретных деталей.

Вместо трансформатора тока можно использовать любой другой датчик нагрузки главного привода станка.

Эффект от использования устрой- 5 ства появляется за счет возможности автоматического учета количества обработанных деталей на станках с ЧПУ, что особенно необходимо при создании гибких производственных систем(ГПС) 0 механообработки.

Форму л а изобретения

Устройство для подсчета деталей, содержащее трансформатор тока и компаратор, отлич ающеес я тем, что,-с целью повышения точности счета в него введены блок ключей, блок логических преобразований, первый и второй элементы И, регистр и счетчик, выход трансформатора тока соединен через компаратор с первым входом первого элемента И, выход которого подключен к первому входу счетчика, выход которого соединен с

первым входом второго элемента И, выход которого является выходом устройства, выходы регистра подключены к первым входам блока ключей, выходы которого соединены с вторыми

входами счетчика, первый выход блока логических преобразований подключен к второму входу первого элемента Hs второй и третий выходы блока логических преобразований соединены соответственно с вторым входом блока ключей и вторым входом второго элемента И.

Фиг. I

Авторы

Даты

1989-04-23—Публикация

1986-11-25—Подача