Фи«./

-1

Изобретение относится к порошковой металлургии, а именно к получению металлических порошков путем центробежного распыления расплава.

Целью изобретения является повыше ние эффективного охлаждения и равномерности гранулометрического состава получаемых порошков.

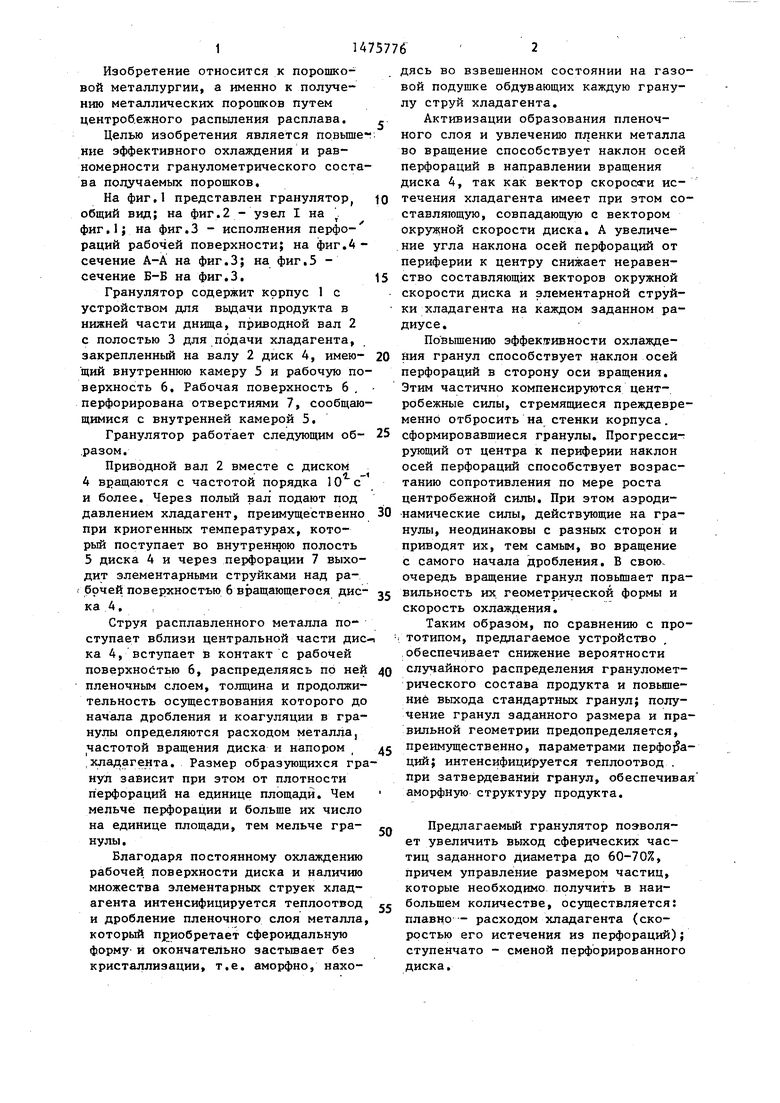

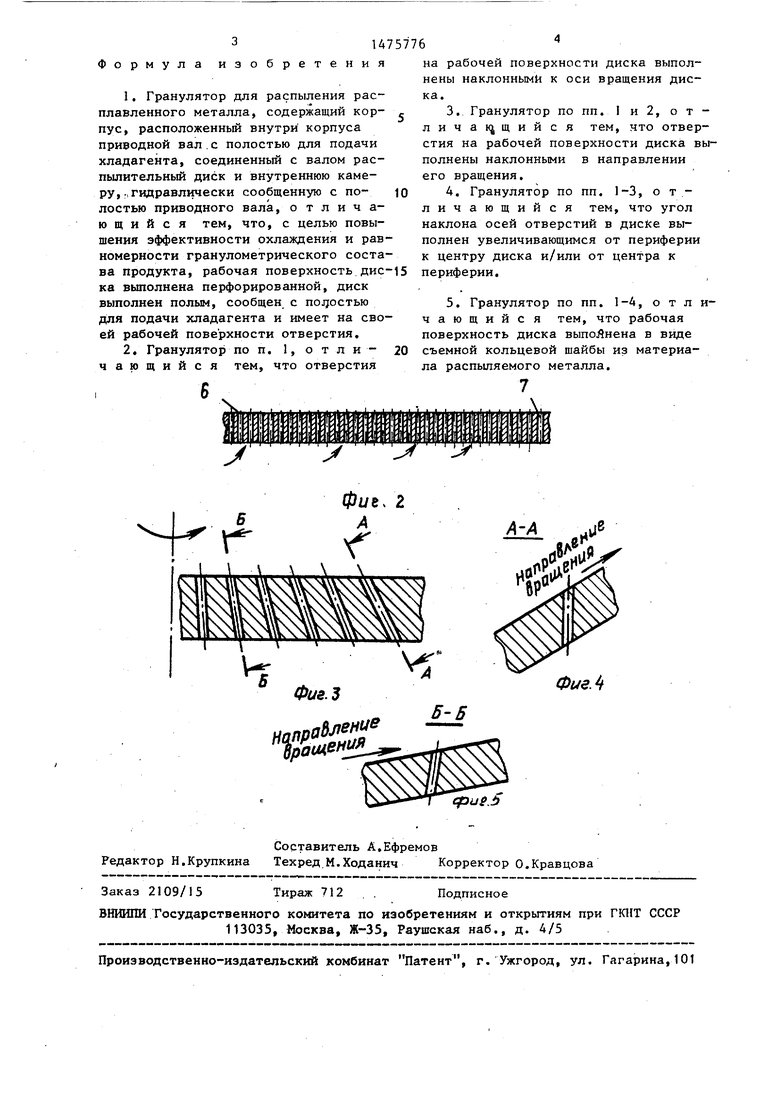

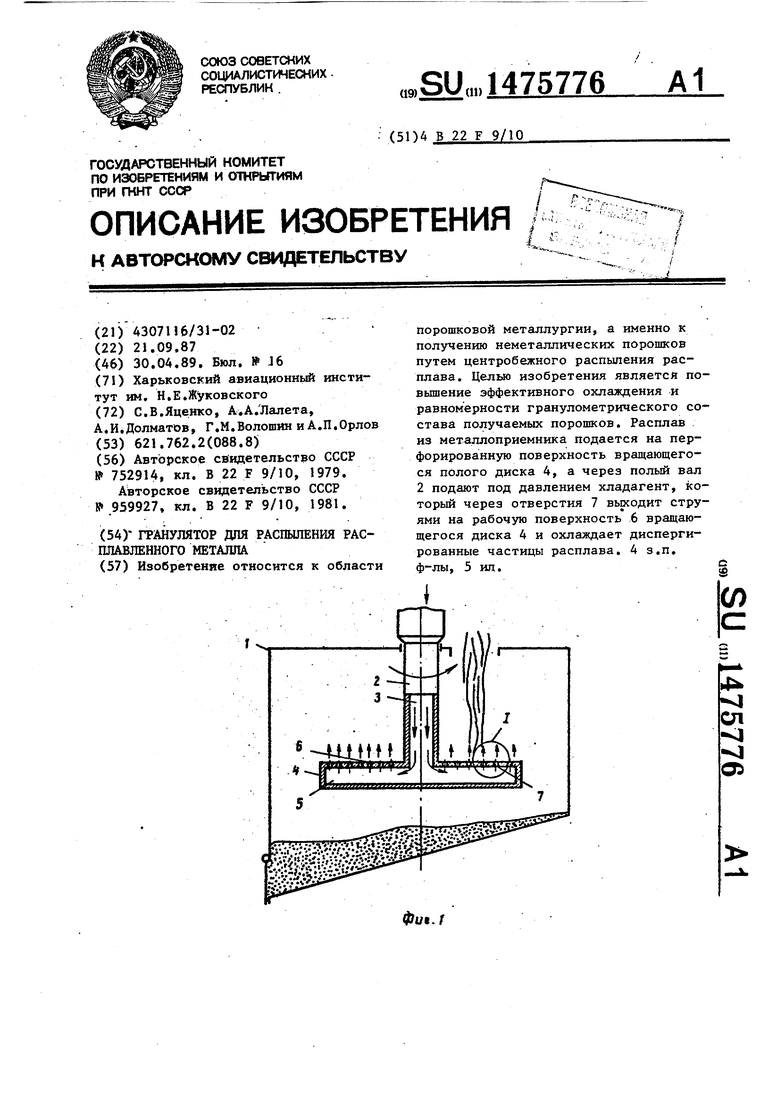

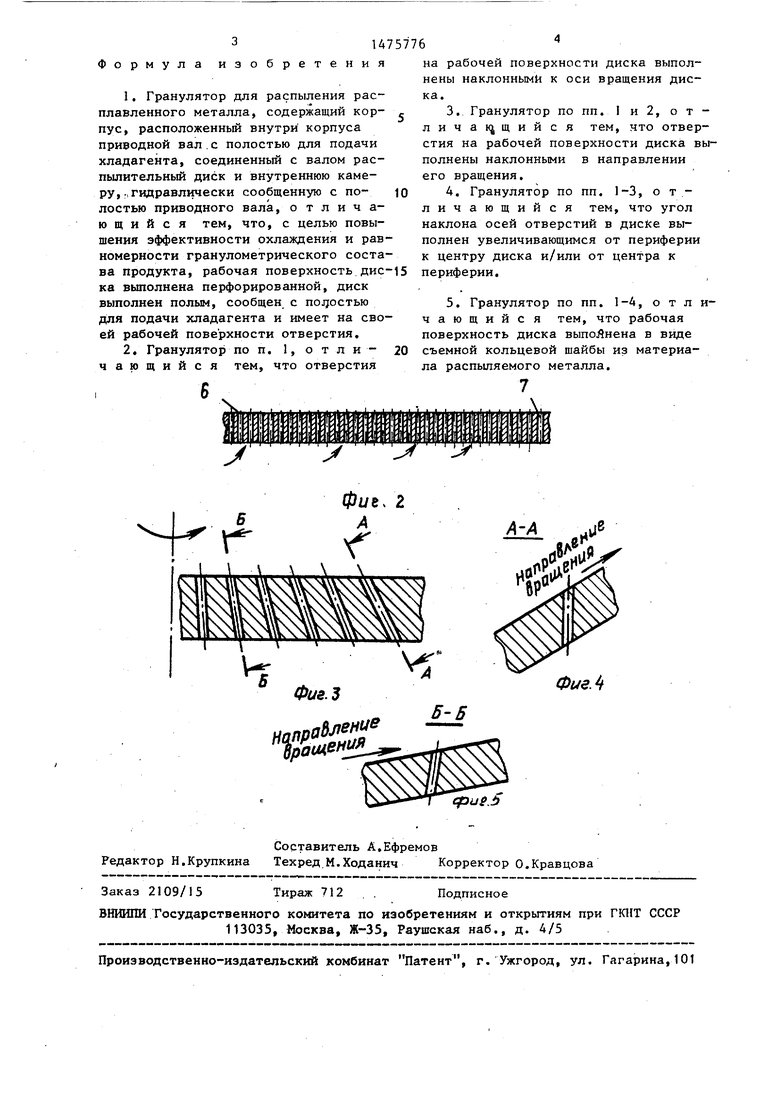

На фиг.1 представлен гранулятор, общий вид; на фиг.2 - узел I на фиг.1; на фиг.З - исполнения перфо- раций рабочей поверхности; на фиг.А - сечение А-А на фиг.З; на фиг.З - сечение Б-Б на фиг.З.

Гранулятор содержит корпус 1 с устройством для выдачи продукта в нижней части днища, приводной вал 2 с полостью 3 для подачи хладагента, закрепленный на валу 2 диск 4, имею- щий внутреннюю камеру 5 и рабочую поверхность 6, Рабочая поверхность 6 . перфорирована отверстиями 7, сообщающимися с внутренней камерой 5.

Гранулятор работает следующим об- разом.

Приводной вал 2 вместе с диском

4вращаются с частотой порядка 10 с и более. Через полый вал подают под давлением хладагент, преимущественно при криогенных температурах, который поступает во внутреннюю полость

5диска 4 и через перфорации 7 выходит элементарными струйками над рабочей поверхностью 6 вращающегося дис- ка 4.

Струя расплавленного металла поступает вблизи центральной части диска 4, вступает в контакт с рабочей поверхностью 6, распределяясь по ней пленочным слоем, толщина и продолжительность осуществования которого до начала дробления и коагуляции в гранулы определяются расходом металла, частотой вращения диска и напором хладагента. Размер образующихся гранул зависит при этом от плотности перфораций на единице площади. Чем мельче перфорации и больше их число на единице площади, тем мельче гра- нулы.

Благодаря постоянному охлаждению рабочей поверхности диска и наличию множества элементарных струек хладагента интенсифицируется теплоотвод и дробление пленочного слоя металла, который приобретает сфероидальную форму и окончательно застывает без кристаллизации, т.е. аморфно, находясь во взвешенном состоянии на газовой подушке обдувающих каждую гранулу струй хладагента.

Активизации образования пленочного слоя и увлечению пленки металла во вращение способствует наклон осей перфораций в направлении вращения диска 4, так как вектор скорости истечения хладагента имеет при этом составляющую, совпадающую с вектором окружной скорости диска. А увеличение угла наклона осей перфораций от периферии к центру снижает неравенство составляющих векторов окружной скорости диска и элементарной струйки хладагента на каждом заданном радиусе .

Повышению эффективности охлаждения гранул способствует наклон осей перфораций в сторону оси вращения. Этим частично компенсируются центробежные силы, стремящиеся преждевременно отбросить на стенки корпуса. сформировавшиеся гранулы. Прогрессирующий от центра к периферии наклон осей перфораций способствует возрастанию сопротивления по мере роста центробежной силы. При этом аэродинамические силы, действующие на гранулы, неодинаковы с разных сторон и приводят их, тем самым, во вращение с самого начала дробления. В свою, очередь вращение гранул повышает правильность их геометрической формы и скорость охлаждения.

Таким образом, по сравнению с прототипом, предлагаемое устройство обеспечивает снижение вероятности случайного распределения гранулометрического состава продукта и повышение выхода стандартных гранул; получение гранул заданного размера и правильной геометрии предопределяется, преимущественно, параметрами перфораций; интенсифицируется теплоотвод . при затвердевании гранул, обеспечива аморфную структуру продукта.

Предлагаемый гранулятор позволяет увеличить выход сферических частиц заданного диаметра до 60-70%, причем управление размером частиц, которые необходимо получить в наибольшем количестве, осуществляется: плавно - расходом хладагента (скоростью его истечения из перфораций); ступенчато - сменой перфорированного диска.

ормула

3 и з

147

обретения

1.Гранулятор для распыления расплавленного металла, содержащий корпус, расположенный внутри корпуса приводной вал с полостью для подачи хладагента, соединенный с валом распылительный диск и внутреннюю камеру, . гидравлически сообщенную с полостью приводного вала, отличающийся тем, что, с целью повышения эффективности охлаждения и равномерности гранулометрического состава продукта, рабочая поверхность диска выполнена перфорированной, диск выполнен полым, сообщен с полостью

для подачи хладагента и имеет на своей рабочей поверхности отверстия.

2.Гранулятор по п. 1, о т л и - чающийся тем, что отверстия

б

1475776

5

0

на рабочей поверхности диска выполнены наклонными к оси вращения диска.

3.Гранулятор по пп. 1 и 2, о т - личак щийся тем, что отверстия на рабочей поверхности диска выполнены наклонными в направлении его вращения.

4.Гранулятор по пп. 1-3, о т - личающийся тем, что угол наклона осей отверстий в диске выполнен увеличивающимся от периферии к центру диска и/или от центра к периферии.

5.Гранулятор по пп. 1-4, отличающийся тем, что рабочая поверхность диска выполнена в виде съемной кольцевой шайбы из материала распыляемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2181305C1 |

| Гранулятор расплава | 1983 |

|

SU1127689A1 |

| ГРАНУЛЯТОР | 2000 |

|

RU2185232C2 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВА | 2006 |

|

RU2314179C2 |

| Центробежный гранулятор | 1990 |

|

SU1830279A1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| Установка для получения дроби | 1985 |

|

SU1284699A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ МАГНИЯ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2232066C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

Изобретение относится к области порошковой металлургии, а именно к получению металлических порошков путем центробежного распыления расплава. Целью изобретения является повышение эффективности охлаждения и равномерности гранулометрического состава получаемых порошков. Расплав из металлоприемника подается на перфорированную поверхность вращающегося полого диска 4, а через полый вал 2 подают под давлением хладагент, который через отверстия 7 выходит струями на рабочую поверхность 6 вращающегося диска 4 и охлаждает диспергированные частицы расплава. 4 з.п.ф-лы, 5 ил.

г

Фие.З

- ,хе

#

Фиг Л

Б-Б

фие.ь

| Авторское свидетельство СССР 752914, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гранулятор для распыления расплавленного металла | 1981 |

|

SU959927A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-30—Публикация

1987-09-21—Подача