1

Изобретение относится к изготовлению деталей из пластиков, а именно к устройствам для образования выступов на трубках из пластических материалов, например стержнях шариковых авторучек.

Целью изобретения является увеличение производительности и упрощение конструкции.

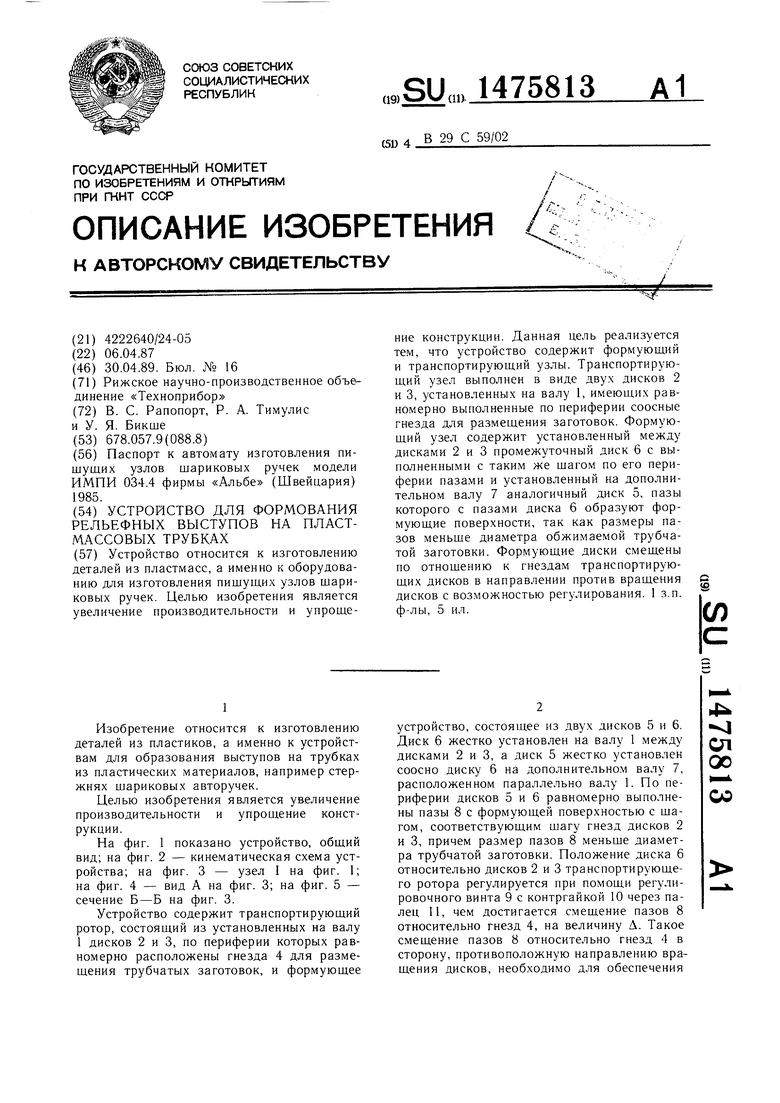

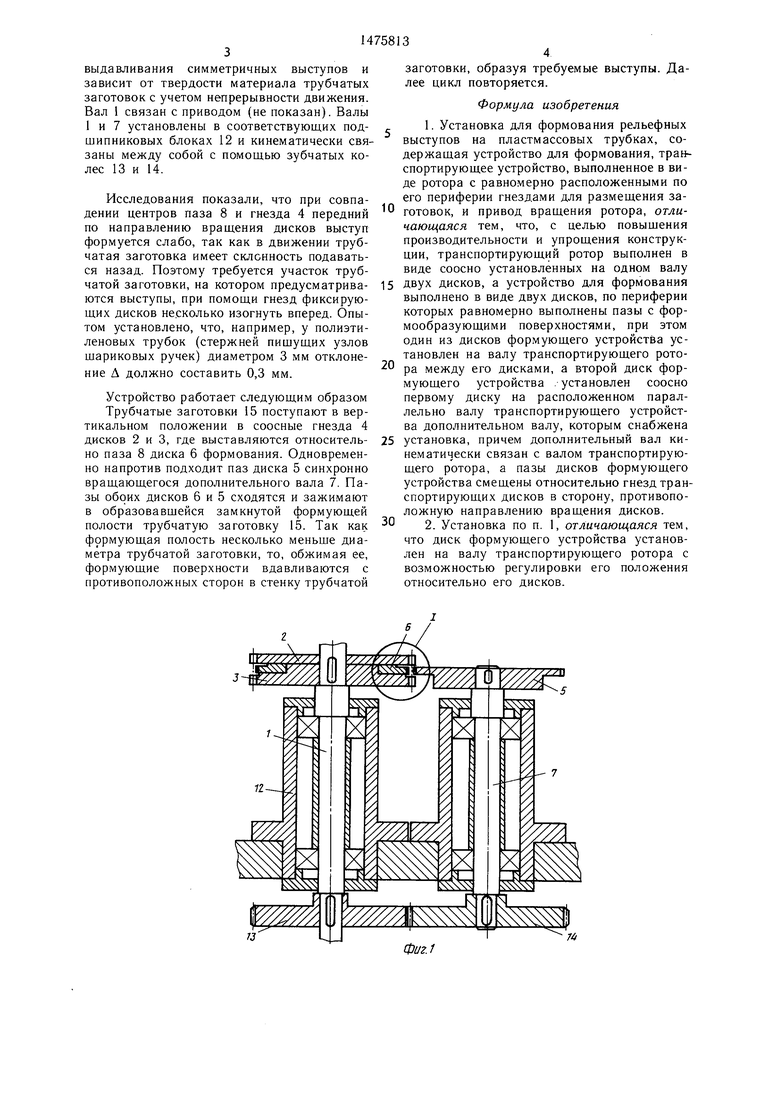

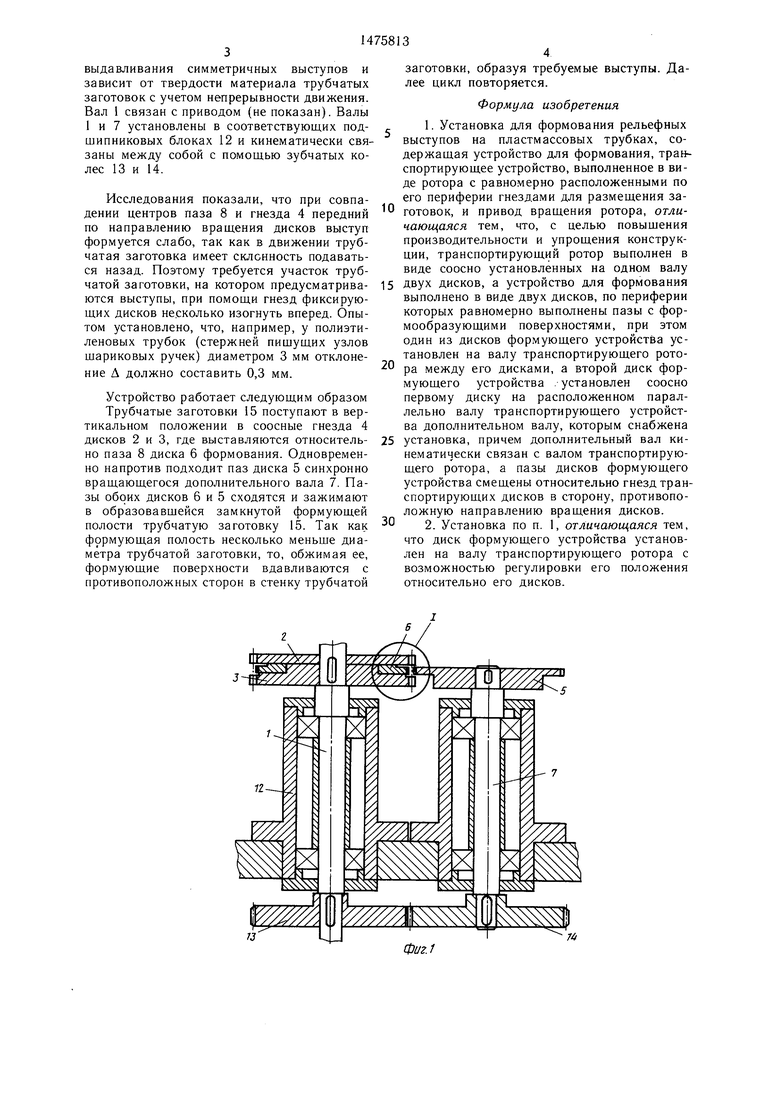

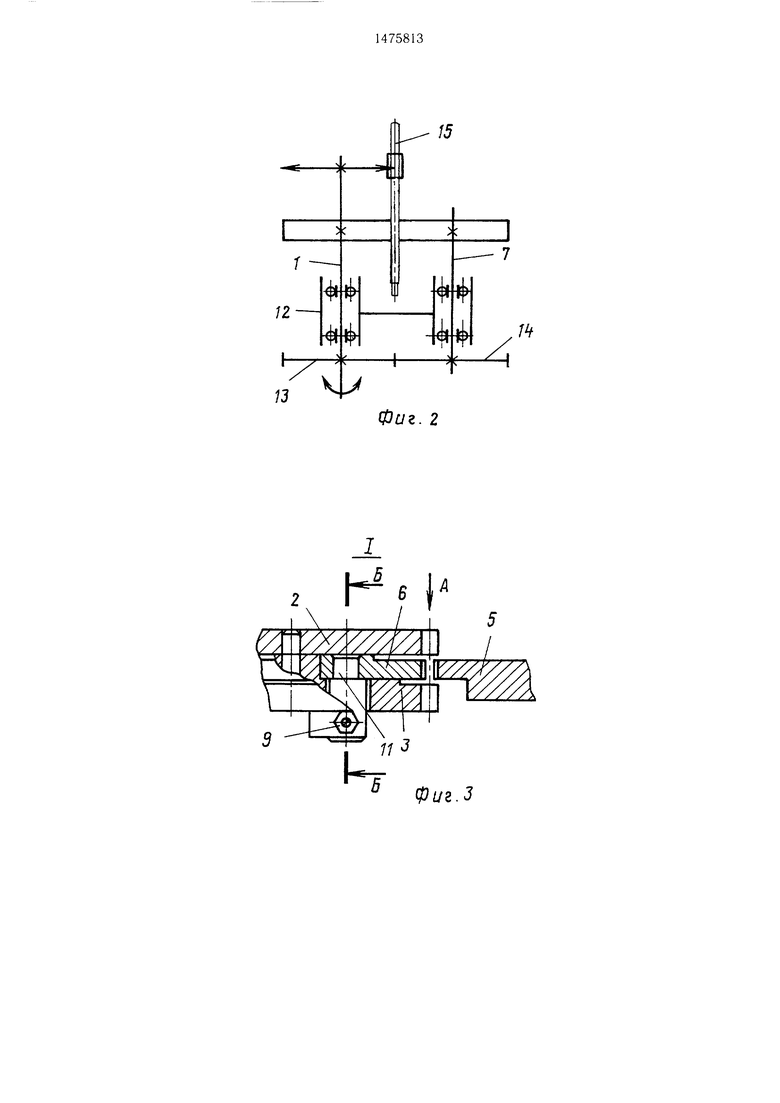

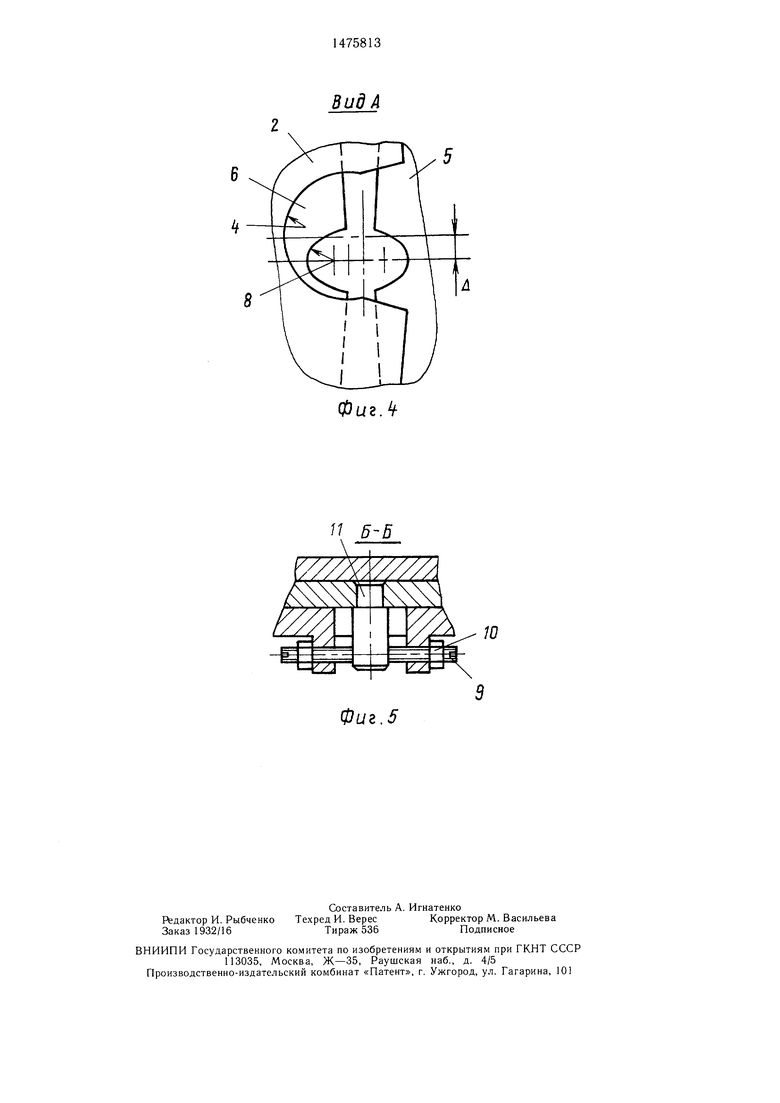

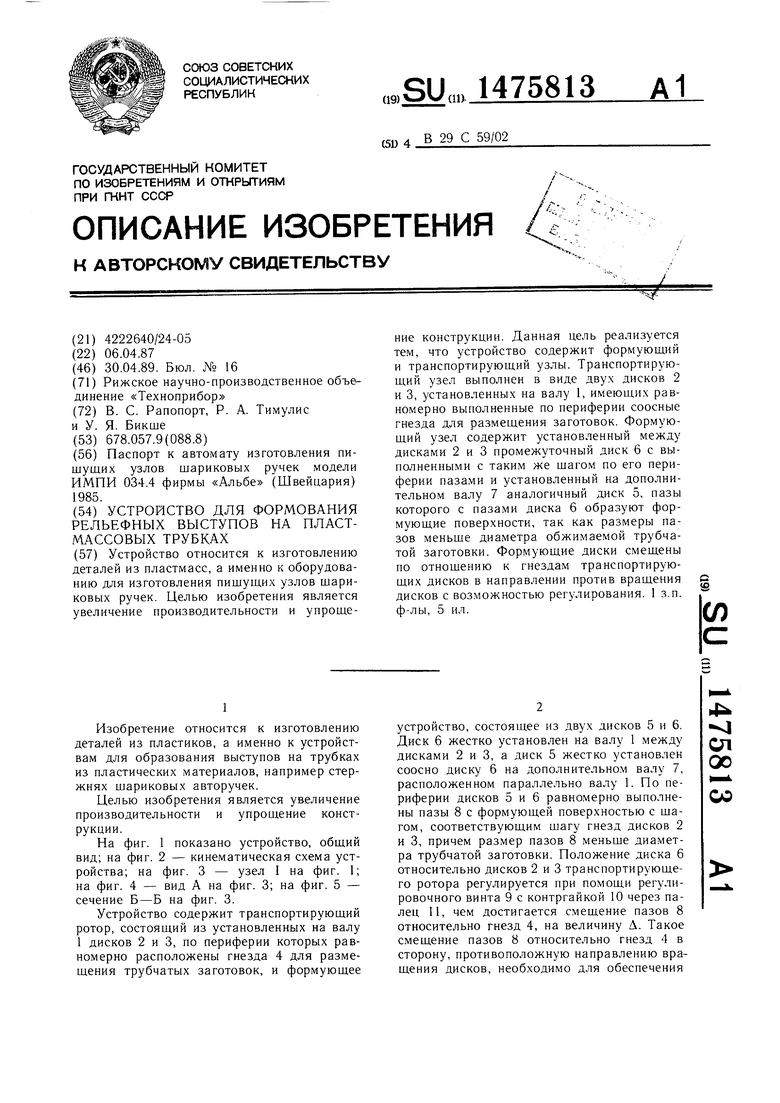

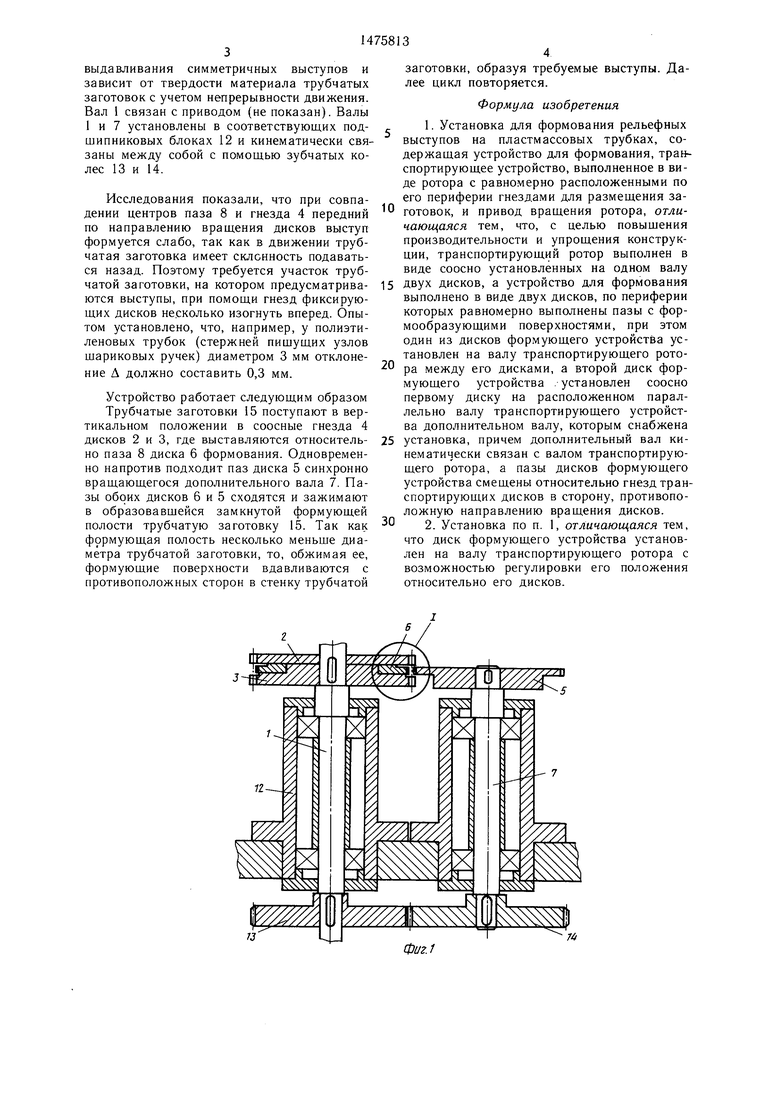

На фиг. 1 показано устройство, общий вид; на фиг. 2 - кинематическая схема устройства; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - вид А на фиг. 3; на фиг. 5 - сечение Б-Б на фиг. 3.

Устройство содержит транспортирующий ротор, состоящий из установленных на валу 1 дисков 2 и 3, по периферии которых равномерно расположены гнезда 4 для размещения трубчатых заготовок, и формующее

устройство, состоящее из двух дисков 5 и 6. Диск 6 жестко установлен на валу 1 между дисками 2 и 3, а диск 5 жестко установлен соосно диску 6 на дополнительном валу 7, расположенном параллельно валу 1. По периферии дисков 5 и 6 равномерно выполнены пазы 8 с формующей поверхностью с шагом, соответствующим шагу гнезд дисков 2 и 3, причем размер пазов 8 меньше диаметра трубчатой заготовки. Положение диска 6 относительно дисков 2 и 3 транспортирующего ротора регулируется при помощи регулировочного винта 9 с контргайкой 10 через палец 11, чем достигается смещение пазов 8 относительно гнезд 4, на величину Д. Такое смещение пазов 8 относительно гнезд 4 в сторону, противоположную направлению вращения дисков, необходимо для обеспечения

4ь 1

сл

00

оо

выдавливания симметричных выступов и зависит от твердости материала трубчатых заготовок с учетом непрерывности движения. Вал 1 связан с приводом (не показан). Валы 1 и 7 установлены в соответствующих под- шипниковых блоках 12 и кинематически связаны между собой с помощью зубчатых колес 13 и 14.

Исследования показали, что при совпа- дении центров паза 8 и гнезда 4 передний по направлению вращения дисков выступ формуется слабо, так как в движении трубчатая заготовка имеет склонность подаваться назад. Поэтому требуется участок трубчатой заготовки, на котором предусматрива- ются выступы, при помощи гнезд фиксирующих дисков несколько изогнуть вперед. Опытом установлено, что, например, у полиэтиленовых трубок (стержней пишущих узлов шариковых ручек) диаметром 3 мм отклонение Д должно составить 0,3 мм.

Устройство работает следующим образом Трубчатые заготовки 15 поступают в вертикальном положении в соосные гнезда 4 дисков 2 и 3, где выставляются относитель- но паза 8 диска б формования. Одновременно напротив подходит паз диска 5 синхронно вращающегося дополнительного вала 7. Пазы обоих дисков 6 и 5 сходятся и зажимают в образовавшейся замкнутой формующей полости трубчатую заготовку 15. Так как формующая полость несколько меньше диаметра трубчатой заготовки, то, обжимая ее, формующие поверхности вдавливаются с противоположных сторон в стенку трубчатой

5

0

5 0

заготовки, образуя требуемые выступы. Далее цикл повторяется.

Формула изобретения

1.Установка для формования рельефных выступов на пластмассовых трубках, содержащая устройство для формования, транспортирующее устройство, выполненное в виде ротора с равномерно расположенными по его периферии гнездами для размещения заготовок, и привод вращения ротора, отличающаяся тем, что, с целью повышения производительности и упрощения конструкции, транспортирующий ротор выполнен в виде соосно установленных на одном валу двух дисков, а устройство для формования выполнено в виде двух дисков, по периферии которых равномерно выполнены пазы с формообразующими поверхностями, при этом один из дисков формующего устройства установлен на валу транспортирующего ротора между его дисками, а второй диск формующего устройства установлен соосно первому диску на расположенном параллельно валу транспортирующего устройства дополнительном валу, которым снабжена установка, причем дополнительный вал кинематически связан с валом транспортирующего ротора, а пазы дисков формующего устройства смещены относительно гнезд транспортирующих дисков в сторону, противоположную направлению вращения дисков.

2.Установка по п. 1, отличающаяся тем, что диск формующего устройства установлен на валу транспортирующего ротора с возможностью регулировки его положения относительно его дисков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Роторно-конвейерная линия | 1987 |

|

SU1706837A1 |

| Роторный автомат питания | 1987 |

|

SU1491654A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| СИСТЕМА ФОРМОВАНИЯ И УПАКОВКИ ИЗДЕЛИЙ ИЗ САХАРНОЙ ВАТЫ | 2000 |

|

RU2165149C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВКИ В МАШИНУ ДЛЯ КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2008 |

|

RU2463161C2 |

| Роторная машина | 1981 |

|

SU1038040A1 |

| Станок для нарезания резьбы | 1990 |

|

SU1804977A1 |

| Роторный экструзионно-раздувной агрегат | 1990 |

|

SU1781068A1 |

Устройство к изготовлению деталей из пластмасс, а именно к оборудованию для изготовления пишущих узлов шариковых ручек. Целью изобретения является увеличение производительности и упрощение конструкции. Данная цель реализуется тем, что устройство содержит формующий и транспортирующий узлы. Транспортирующий узел выполнен в виде двух дисков 2 и 3, установленных на валу 1, имеющих равномерно выполненные по периферии соосные гнезда для размещения заготовок. Формующий узел содержит установленный между дисками 2 и 3 промежуточный диск 6 с выполненными с таким же шагом по его периферии пазами и установленный на дополнительном валу 7 аналогичный диск 5, пазы которого с пазами диска 6 образуют формующие поверхности, так как размеры пазов меньше диаметра обжимаемой трубчатой заготовки. Формующие диски смещены по отношению к гнездам транспортирующих дисков в направлении против вращения дисков с возможностью регулирования. 1 з.п. ф-лы, 5 ил.

7J

/4

Фиг.1

Г

12-I hФ

13

W

W/7/Ш

31

i

I

П

Фиг. 2

и«|

Л

31

фиг.З

Вид А

ФигЛ

Фиг.5

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1989-04-30—Публикация

1987-04-06—Подача