Изобретение относится к устройствам для манипулирования обрабатываемыми изделиями с помощью барабанов, в частности к роторно-конвейерным автоматическим устройствам.

Цель изобретения - расширение функциональных возможностей роторно-кон- вейерных линий путем обеспечения их полуавтоматической переналадки для обработки различных изделий.

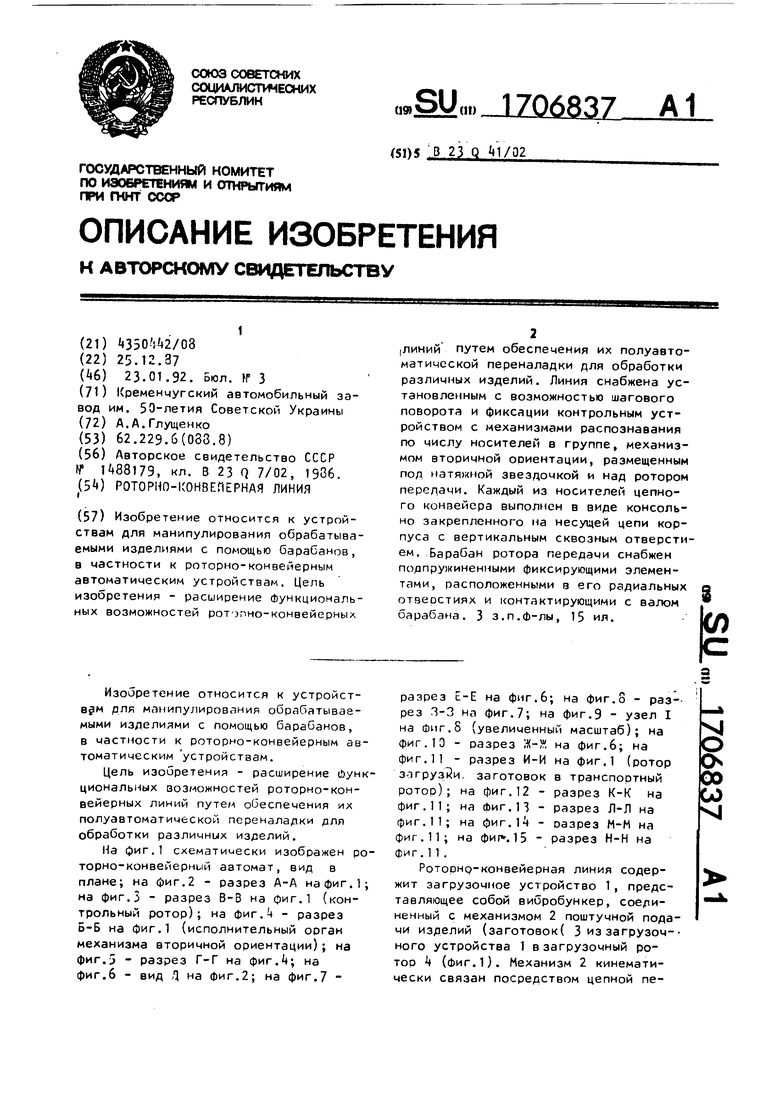

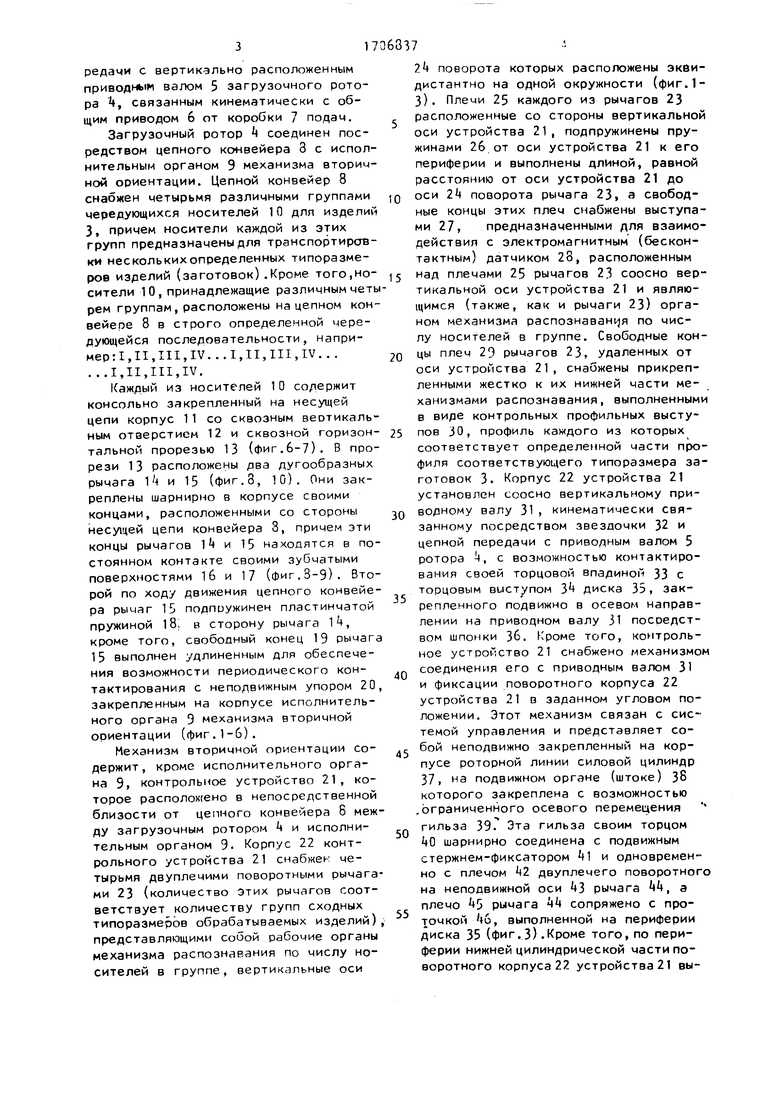

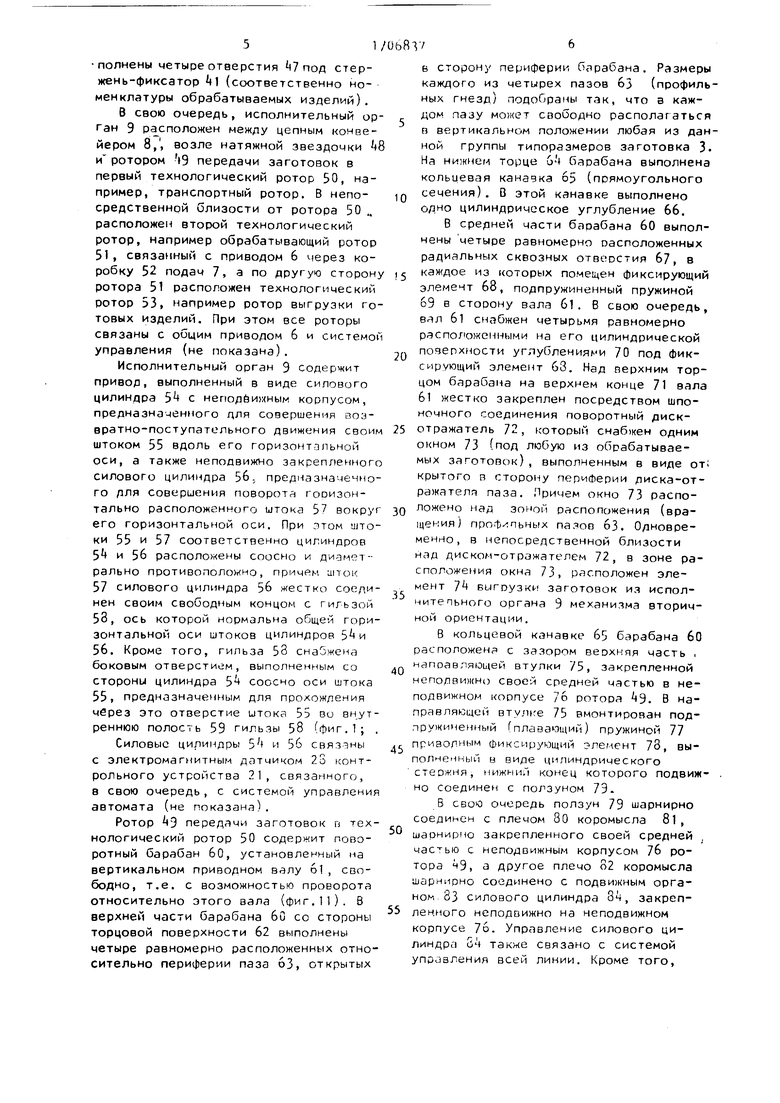

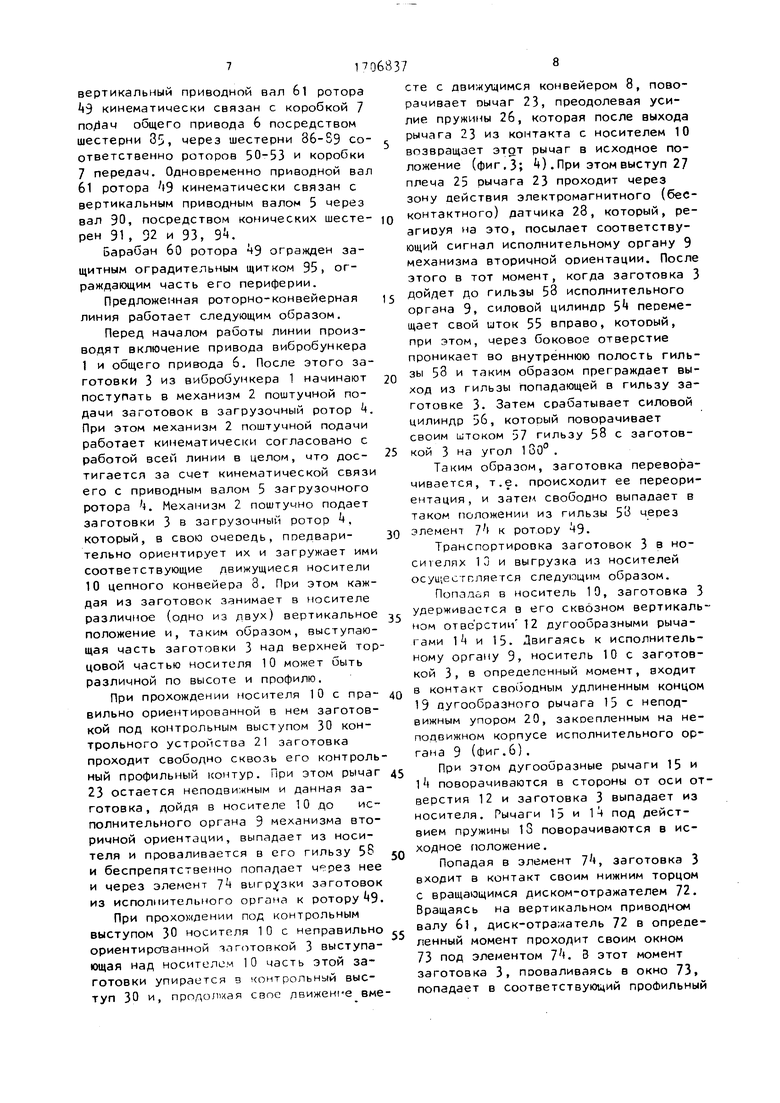

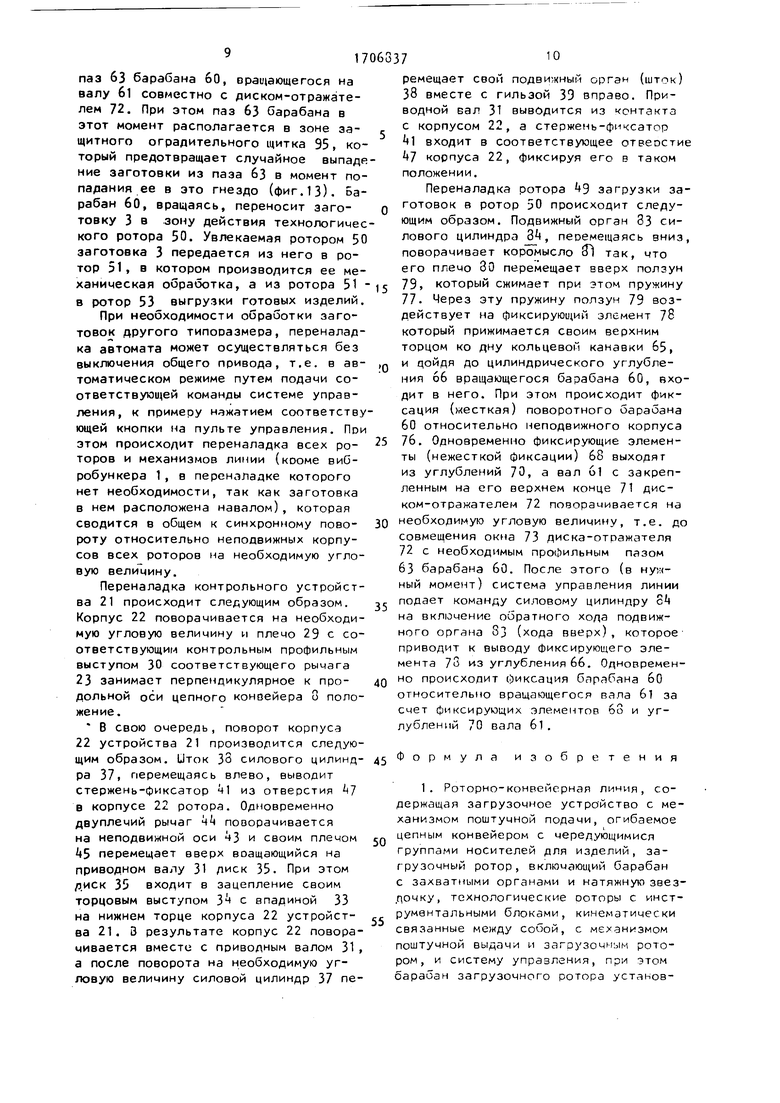

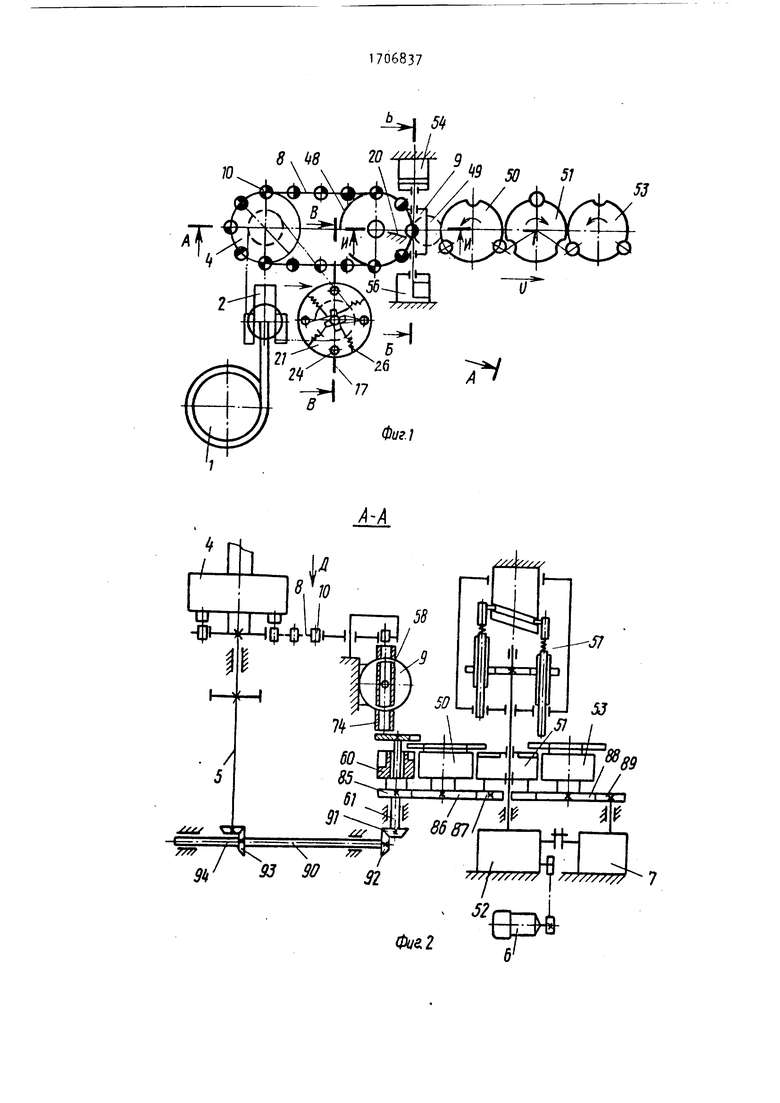

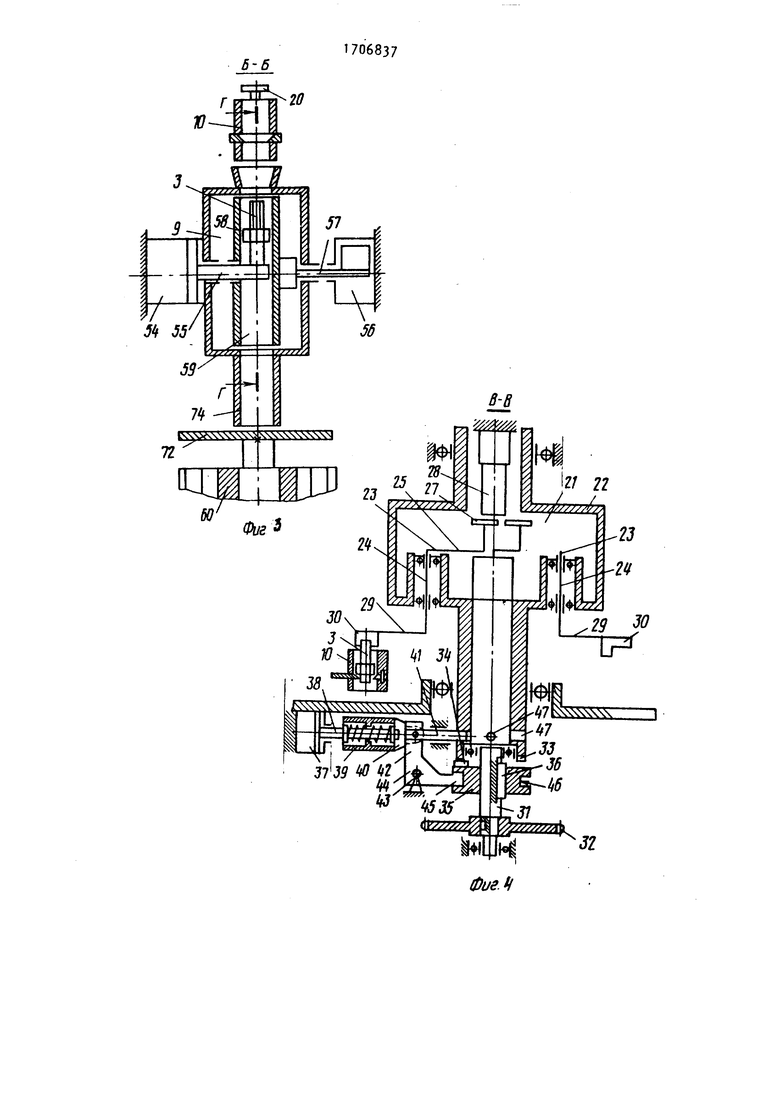

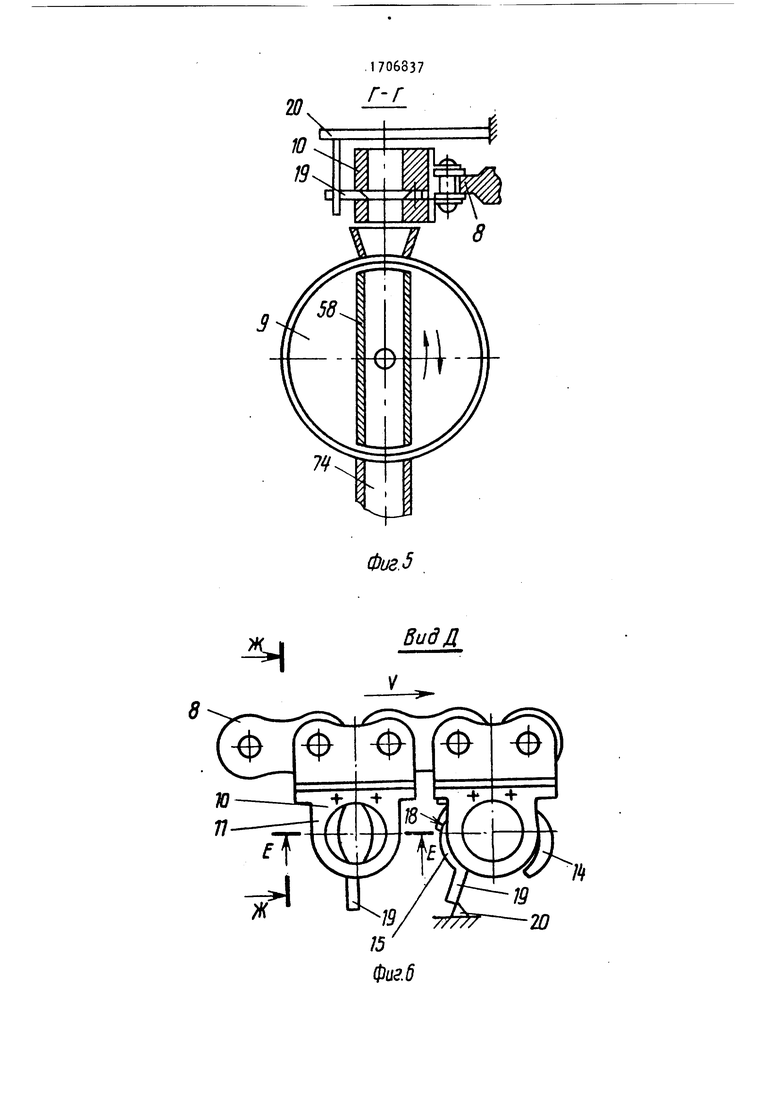

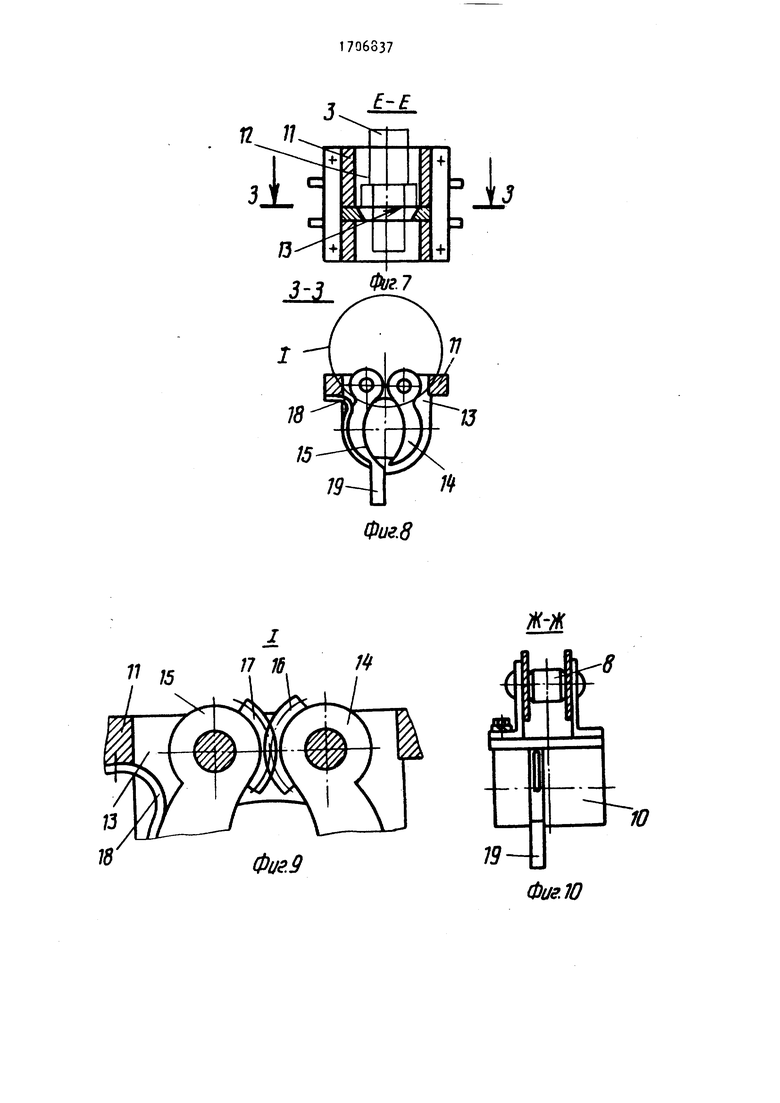

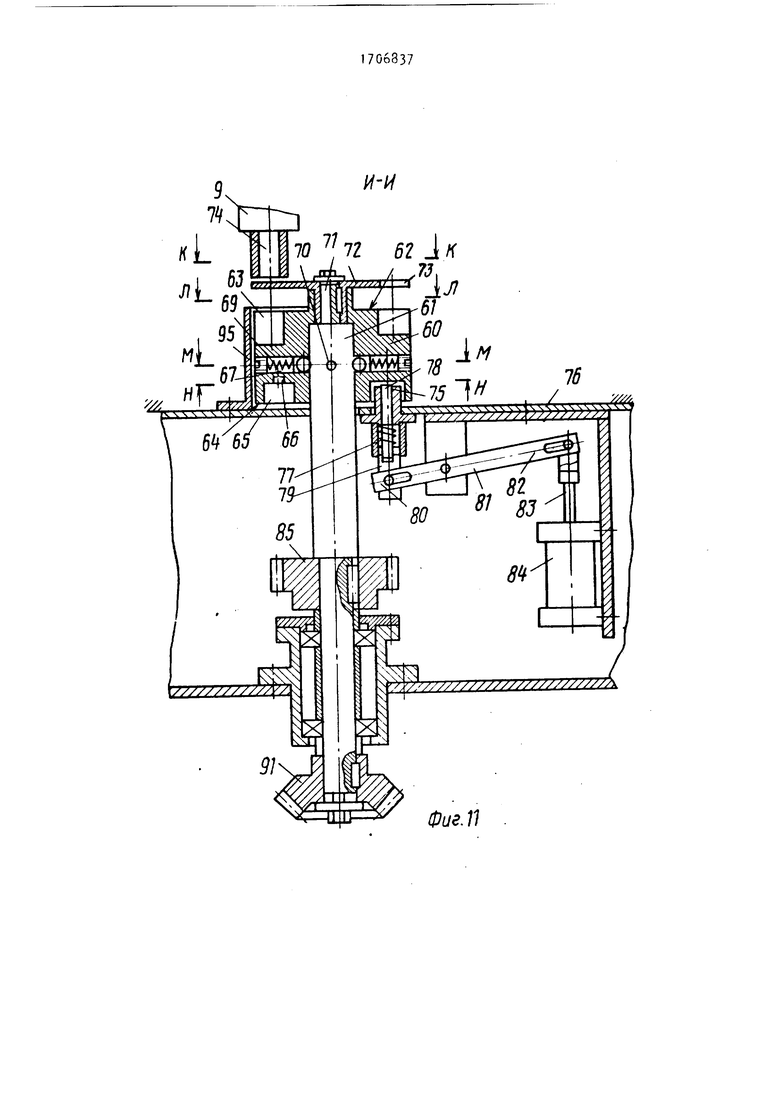

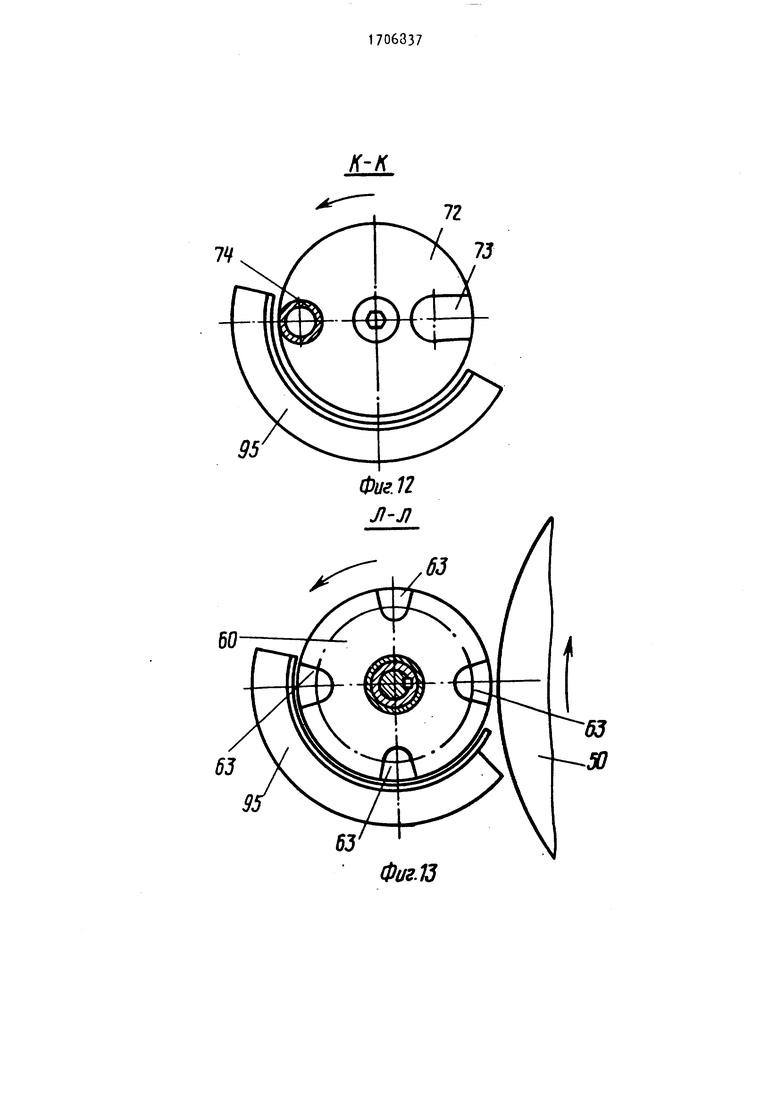

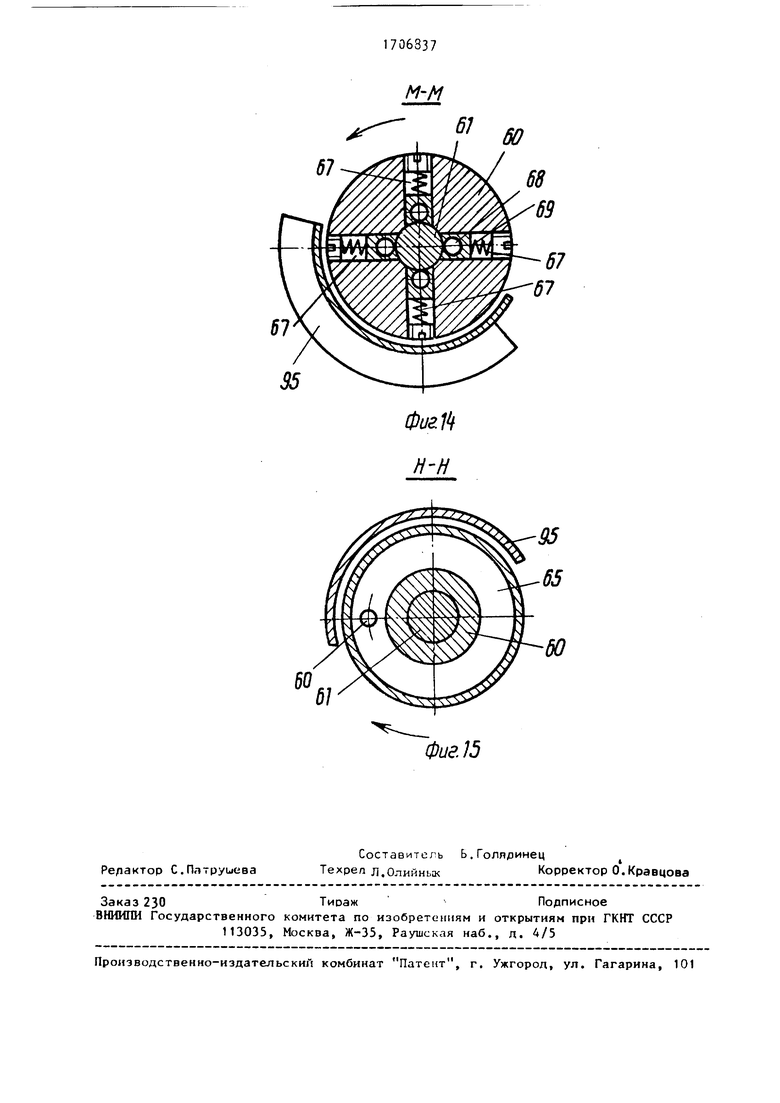

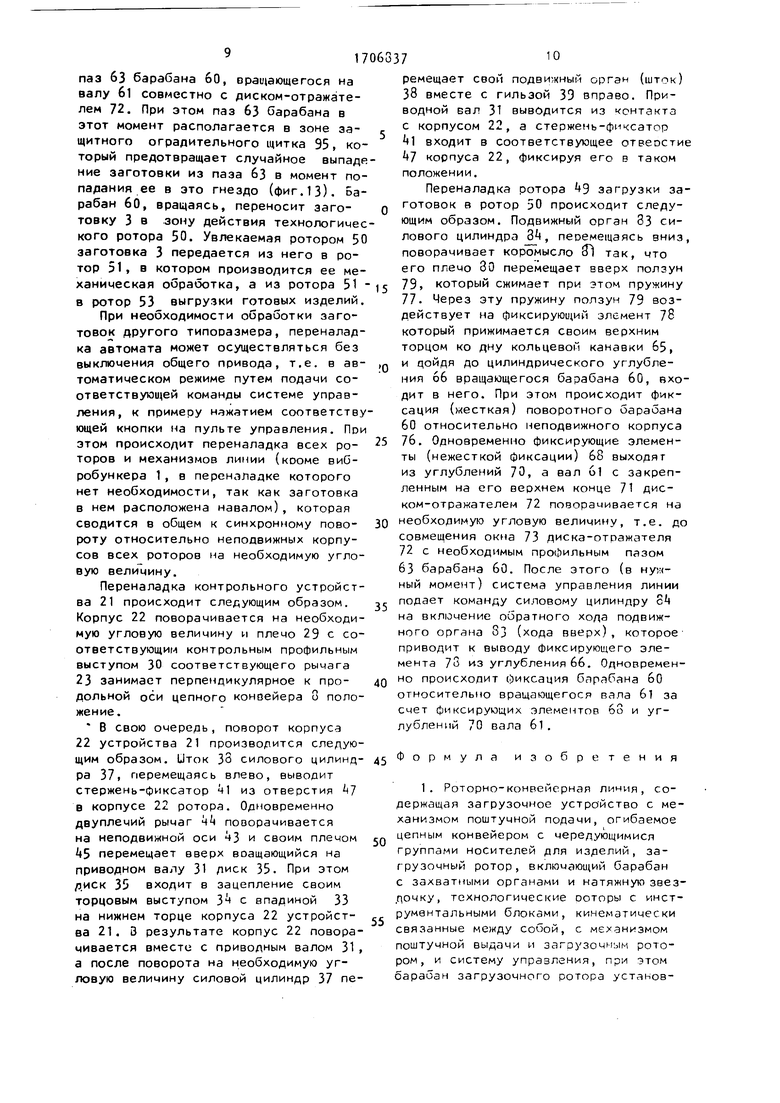

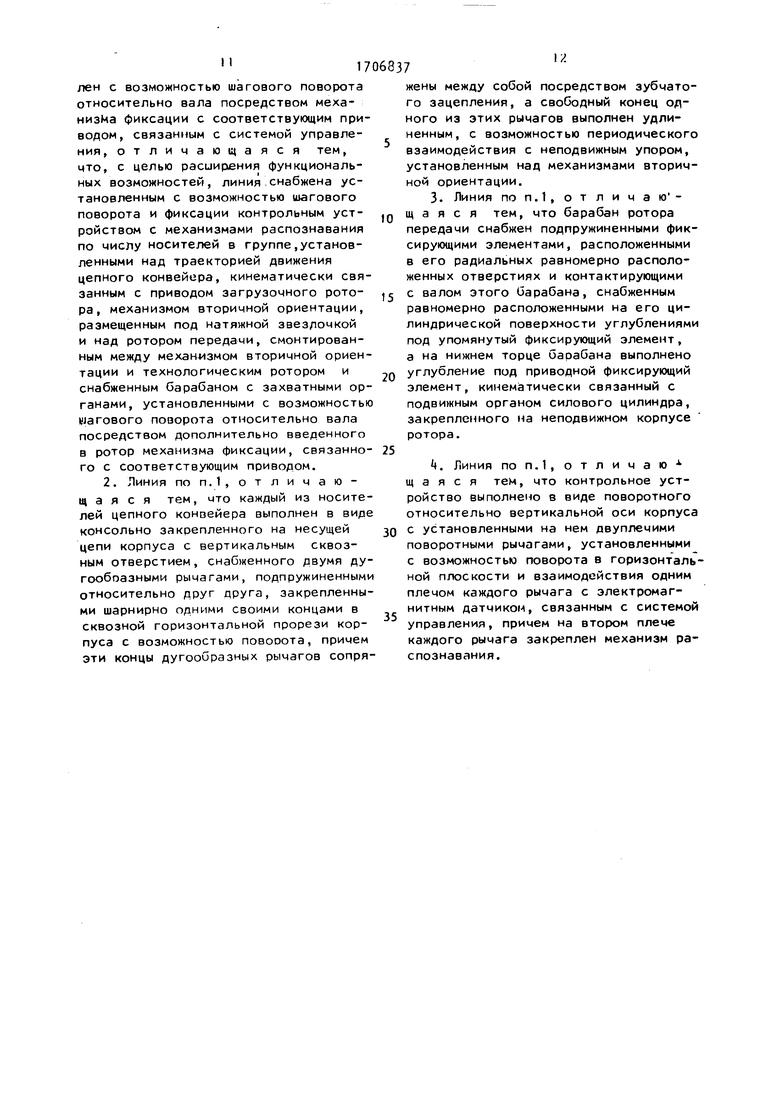

На фиг.1 схематически изображен ро- торно-конвейерный автомат, вид в плане; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез В-В на фиг.1 (контрольный ротор); на фиг.4 - разрез о-В на фиг.1 (исполнительный орган механизма вторичной ориентации); на фиг.З разрез Г-Г на фиг.4; на фиг.6 - вид Д на фиг.2; на фиг.7 разрез Е-Е на фиг.6; на фиг.З - раз-- рез 3-3 на фиг.7; на фиг.9 - узел I на фиг.8 (увеличенный масштаб); на фиг.10 - разрез Ж-К на фиг.6; на фиг.11 - разрез И-И на фиг.1 (ротор з-лгруз и/ заготовок в транспортный ротор); на фиг.12 - разрез К-К на фиг.11; на фиг.13 - разрез Л-Л на фиг.1 1; на фиг.Й - оазрез M-М на фиг.11; на фи Р. 15 - разрез Н-Н на фиг.11.

Роторнр-конвейерная линия содержит загрузочное устройство 1, представляющее собой вибробункер, соединенный с механизмом 2 поштучной подачи изделий (заготовок( 3 иззагрузоч- ного устройства 1 в загрузочный ротор 4 (фиг.1). Механизм 2 кинематически связан посредством цепной пе О О 00 СО VI

редачи с вертикально расположенным приводным валом 5 загрузочного ротора , связанным кинематически с общим приводом 6 от коробки 7 подач.

Загрузочный ротор соединен посредством цепного конвейера 3 с исполнительным органом 9 механизма вторичной ориентации. Цепной конвейер 8 снабжен четырьмя различными группами чередующихся носителей 10 длл изделий 3, причем носители каждой из этих групп предназначены для транспортировки нескольких определенных типоразме2b поворота которых расположены эквидистантно на одной окружности (фиг.1- 3). Плечи 25 каждого из рычагов 23 расположенные со стороны вертикальной оси устройства 21, подпружинены пружинами 26 от оси устройства 21 к его периферии и выполнены длиной, равной расстоянию от оси устройства 21 до 10 оси поворота рычага 23, а свободные концы этих плеч снабжены выступами 27, предназначенными для взаимодействия с электромагнитным (бесконтактным) датчиком 28, расположенным

ров изделий (заготовок).Кроме того,но- над плечами 25 рычагов 23 соосно вер20

25

30

35

сители 10,принадлежащие различным четырем группам,расположены на цепном конвейере 8 в строго определенной чередующейся последовательности, например : 1,11, III, IV. .. 1,11, III , IV. .. . .Л,II,III,IV.

Каждый из носителей 10 содержит консольно закрепленный на несущей цепи корпус 11 со сквозным вертикальным отверстием 12 и сквозной горизонтальной прорезью 13 (фиг.6-7). В прорези 13 расположены два дугообразных рычага 14 и 15 (фиг.З, 10). Они закреплены шарнирно в корпусе своими концами, расположенными со стороны несущей цепи конвейера 8, причем эти концы рычагов 1 4 и 15 находятся в постоянном контакте своими зубчатыми поверхностями 16 и 17 (фиг.3-9). Второй по ходу движения цепного конвейера рычаг 15 подпружинен пластинчатой пружиной 18. в сторону рычага 1 , кроме того, свободный конец 19 рычага 15 выполнен удлиненным для обеспечения возможности периодического контактирования с неподвижным упором 20, закрепленным на корпусе исполнительного органа 9 механизма вторичной ориентации (фиг.1-6).

Иеханизм вторичной ориентации содержит, кроме исполнительного органа 9, контрольное устройство 21, которое располох(ено в непосредственной близости от цепного конвейера 8 между загрузочным ротором А и исполнительным органом 9. Корпус 22 контрольного устройства 21 снабжен четырьмя двуплечими поворотными рычагами 23 (количество этих рычагов соответствует количеству групп сходных типоразмеров обрабатываемых изделий), представляющими собой рабочие органы механизма распознавания по числу носителей в группе, вертикальные оси

тикальной оси устройства 21 и являющимся (также, как и рычаги 23) органом механизма распознавания по числу носителей в группе. Свободные концы плеч 29 рычагов 23, удаленных от оси устройства 21, снабжены прикрепленными жестко к их нижней части механизмами распознавания, выполненными в виде контрольных профильных выступов 30, профиль каждого из которых соответствует определенной части профиля соответствующего типоразмера заготовок 3. Корпус 22 устройства 21 установлен соосно вертикальному приводному валу 31, кинематически связанному посредством звездочки 32 и цепной передачи с приводным валом 5 ротора 4, с возможностью контактирования своей торцовой впадиной 33 с торцовым выступом диска 35, закрепленного подвижно в осевом направлении на приводном валу 31 посредством шпонки 36. Кроме того, контрольное устройство 21 снабжено механизмом соединения его с приводным валом 31 и фиксации поворотного корпуса 22 устройства 21 в заданном угловом положении. Этот механизм связан с системой управления и представляет со- дс бой неподвижно закрепленный на корпусе роторной линии силовой цилиндр 37, на подвижном органе (штоке) 38 которого закреплена с возможностью .ограниченного осевого перемещения гильза 39. Эта гильза своим торцом 0 шарнирно соединена с подвижным стержнем-фиксатором 1 и одновременно с плечом 42 двуплечего поворотного на неподвижной оси 3 рычага bk, a плечо 5 рычага М сопряжено с проточкой , выполненной на периферии диска 35 (фиг. 3) .Кроме того, по периферии нижней цилиндрической части поворотного корпуса 22 устройства 21 вы40

50

63371

2b поворота которых расположены эквидистантно на одной окружности (фиг.1- 3). Плечи 25 каждого из рычагов 23 расположенные со стороны вертикальной оси устройства 21, подпружинены пружинами 26 от оси устройства 21 к его периферии и выполнены длиной, равной расстоянию от оси устройства 21 до 10 оси поворота рычага 23, а свободные концы этих плеч снабжены выступами 27, предназначенными для взаимодействия с электромагнитным (бесконтактным) датчиком 28, расположенным

над плечами 25 рычагов 23 соосно вер0

5

0

5

тикальной оси устройства 21 и являющимся (также, как и рычаги 23) органом механизма распознавания по числу носителей в группе. Свободные концы плеч 29 рычагов 23, удаленных от оси устройства 21, снабжены прикрепленными жестко к их нижней части механизмами распознавания, выполненными в виде контрольных профильных выступов 30, профиль каждого из которых соответствует определенной части профиля соответствующего типоразмера заготовок 3. Корпус 22 устройства 21 установлен соосно вертикальному приводному валу 31, кинематически связанному посредством звездочки 32 и цепной передачи с приводным валом 5 ротора 4, с возможностью контактирования своей торцовой впадиной 33 с торцовым выступом диска 35, закрепленного подвижно в осевом направлении на приводном валу 31 посредством шпонки 36. Кроме того, контрольное устройство 21 снабжено механизмом соединения его с приводным валом 31 и фиксации поворотного корпуса 22 устройства 21 в заданном угловом положении. Этот механизм связан с системой управления и представляет со- с бой неподвижно закрепленный на корпусе роторной линии силовой цилиндр 37, на подвижном органе (штоке) 38 которого закреплена с возможностью .ограниченного осевого перемещения гильза 39. Эта гильза своим торцом 0 шарнирно соединена с подвижным стержнем-фиксатором 1 и одновременно с плечом 42 двуплечего поворотного на неподвижной оси 3 рычага bk, a плечо 5 рычага М сопряжено с проточкой , выполненной на периферии диска 35 (фиг. 3) .Кроме того, по периферии нижней цилиндрической части поворотного корпуса 22 устройства 21 вы0

0

полнены четыре отверстия 7 под стержень-фиксатор (соответственно номенклатуры обрабатываемых изделий).

В свою очередь, исполнительный орган 9 расположен между цепным конвейером 8,, возле натяжной звездочки 8 и ротором (9 передачи заготовок в первый технологический ротор 50, например, транспортный ротор. В непосредственной близости от ротора 50 „ расположен второй технологический ротор, например обрабатывающий ротор 51, связанный с приводом 6 через коробку 52 подач 7, а по другую сторону ротора 51 расположен технологический ротор 53, например ротор выгрузки готовых изделий. При этом все роторы связаны с обцим приводом 6 и системой управления (не показана).

Исполнительный орган 9 содержит привод, выполненный в виде силового цилиндра 5 с неподвижным корпусом, предназначенного для совершения возвратно-поступательного движения своим штоком 55 вдоль его горизонтальной оси, а также неподвижно закрепленного силового цилиндра 56. предназначенного для совершения поворота горизонтально расположенного штока 57 вокруг его горизонтальной оси. При этом штоки 55 и 57 соответственно цилиндров 5 и 56 расположены соосно и диаметрально противоположно, причем шток 57 силового цилиндра 56 жестко соединен своим свободным концом с гильзой 53, ось которой нормальна общей горизонтальной оси штоков цилиндров 56. Кроме того, гильза 53 снабжена боковым отверстием, выполненным со стороны цилиндра 5 соосно оси штока 55, предназначенным для прохождения через это отверстие итока 55 во внутреннюю полость 59 гильзы 58 (фиг.1; .

Силовые цилиндры 5 и 56 связаны с электромагнитным датчиком 2о контрольного устройства 21, связанного, в свою очередь, с системой управления автомата (не показана).

Ротор 9 передачи заготовок в технологический ротор 50 содержит поворотный барабан 60, установленный на вертикальном приводном валу 61, свободно, т.е. с возможностью проворота относительно этого вала (фиг.11). В верхней части барабана 60 со стороны торцовой поверхности 62 выполнены четыре равномерно расположенных относительно периферии паза 63, открытых

0

0

в сторону периферии барабана. Размеры каждого из четырех пазов 63 (профильных гнезд) подобраны так, что в каждом пазу может свободно располагаться в вертикальном положении любая из данной группы типоразмеров заготовка 3. На нижнем торце барабана выполнена кольцевая канадка 65 (прямоугольного сечения). В этой канавке выполнено одно цилиндрическое углубление 66.

В средней части барабана 60 выполнены четыре равномерно расположенных радиальных сквозных отверстия 67, в каждое из которых помещен фиксирующий элемент 68, подпружиненный пружиной 69 в сторону вала 61. В свою очередь, вал 61 снабжен четырьмя равномерно расположенными на его цилиндрической поверхности углублениями 70 под фиксирующий элемент 63. Над верхним торцом барабана на верхнем конце 71 вала 61 жестко закреплен посредством шпоночного соединения поворотный диск- 5 отражатель 72, который снабжен одним окном 73 (под любую из обрабатываемых заготовок), выполненным в виде от крытого в сторону периферии диска-отражателя паза. Причем окно 73 расположено над зоной расположения (вращения) профхпьных паяов 63. Одновременно, в непосредственной близости над диском-отражателем 72, в зоне расположения окна 73, расположен элемент Ik выгрузки заготовок из испол- нитепьного органа 9 механизма вторичной ориентации.

В кольцевой канавке 65 барабана 60 расположена с зазором верхняя часть , направляющей втулки 75, закрепленной неподвижно своей средней частью в неподвижном корпусе 76 ротора 9. В направляющей втулке 75 вмонтирован подпружиненный (плавающий) пружиной 77 г приводным фиксирующий элемент 78, выполненный в вире цилиндрического стержня, нижний конец которого подвижно соединен с ползуном 79.

В свою очередь ползун 79 шарнирно соединен с плечом 80 коромысла 81, шарнирно закрепленного своей средней , частью с неподвижным корпусом 76 ротора чЭ, з другое плечо 82 коромысла шарнирно соединено с подвижным органом S3 силового цилиндра 3, закрепленного неподвижно на неподвижном корпусе 76. Управление силового цилиндра S t также связано с системой управления всей линии. Кроме того,

0

5

0

0

5

вертикальный приводной вал 61 ротора 9 кинематически связан с коробкой 7 no/law общего привода 6 посредством шестерни 35, через шестерни 86-S9 соответственно роторов 50-53 и коробки 7 передач. Одновременно приводной вал 61 ротора кинематически связан с вертикальным приводным валом 5 через

сте с движущимся конвейером 8, поворачивает оычаг 23, преодолевая усилие пружины 26, которая после выхода рычага 23 из контакта с носителем 10 возвращает этот рычаг в исходное положение (фиг.З; 0 .При этом выступ 27 плеча 25 рычага 23 проходит через зону действия электромагнитного (бесвал 90, посредством конических шесте- ю контактного) датчика 28, который, ререн 91 , 92 и 93, .

Барабан 60 ротора 9 огражден защитным оградительным щитком 95, ограждающим часть его периферии.

Предложенная роторно-конвейерная линия работает следующим образом.

Перед началом работы линии производят включение привода вибробункера 1 и общего привода 6. После этого заготовки 3 из вибробункера 1 начинают поступать в механизм 2 поштучной подачи заготовок в загрузочный ротор . При этом механизм 2 поштучной подачи работает кинематически согласовано с работой всей линии в целом, что достигается за счет кинематической связи его с приводным валом 5 загрузочного ротора . Механизм 2 поштучно подает

15

20

агиоуя на это, посылает соответствующий сигнал исполнительному органу 9 механизма вторичной ориентации. После этого в тот момент, когда заготовка 3 дойдет до гильзы 58 исполнительного органа 9, силовой цилиндр 5 перемещает свой шток 55 вправо, КОТОРЫЙ, при этом, через боковое отверстие проникает во внутреннюю полость гильзы 58 и таким образом преграждает выход из гильзы попадающей в гильзу заготовке 3. Затем срабатывает силовой цилиндр 56, который поворачивает своим штоком 57 гильзу 58 с заготов- 25 кой 3 на угол 180°.

Таким образом, заготовка переворачивается, т.е. происходит ее переориентация, и затем свободно выпадает в таком положении из гильзы 58 через элемент 7( к ротору 9.

Таким образом, заготовка переворачивается, т.е. происходит ее переориентация, и затем свободно выпадает в таком положении из гильзы 58 через элемент 7( к ротору 9.

Транспортировка заготовок 3 в носителях 10 и выгрузка из носителей осуществляется следующим образом.

Попадая в носитель 10, заготовка 3

30

заготовки 3 в загрузочный ротор b, который, в свою очеоедь, предварительно ориентирует их и загружает ими соответствующие движущиеся носители 10 цепного конвейера 3. При этом каждая из заготовок занимает в носителе различное (одно из двух) вертикальное 35 Удерживается в его сквозном вертикаль- положение и, таким образом, выступаю- ном отверстии 12 дугообразными рычащая часть заготовки 3 над верхней тор- гами 1 и 5. Двигаясь к исполнительному органу 9, носитель 10 с заготовкой 3, в определенный момент, входит в контакт свободным удлиненным концом 19 пугообразного рычага 15 с неподвижным упором 20, закрепленным на неподвижном корпусе исполнительного органа 9 (фиг.6).

цовой частью носителя 10 может быть различной по высоте и профилю.

При прохождении носителя 10 с правильно ориентированной в нем заготовкой под контрольным выступом 30 контрольного устройства 21 заготовка проходит свободно сквозь его контрольный профильный контур. При этом рычаг 23 остается неподвижным и данная заготовка, дойдя в носителе 10 до исполнительного органа 9 механизма вторичной ориентации, выпадает из носителя и проваливается в его гильзу 56 и беспрепятственно попадает через нее и через элемент 7 выгрузки заготовок из исполнительного органа к ротору 9.

При прохождении под контрольным

выступом 30 носителя 10 с неправильно ориентированной заготовкой 3 выступающая над носителем 10 часть этой заготовки упирается в контрольный выступ 30 и, продолжая свое движение вместе с движущимся конвейером 8, поворачивает оычаг 23, преодолевая усилие пружины 26, которая после выхода рычага 23 из контакта с носителем 10 возвращает этот рычаг в исходное положение (фиг.З; 0 .При этом выступ 27 плеча 25 рычага 23 проходит через зону действия электромагнитного (бес5

0

агиоуя на это, посылает соответствующий сигнал исполнительному органу 9 механизма вторичной ориентации. После этого в тот момент, когда заготовка 3 дойдет до гильзы 58 исполнительного органа 9, силовой цилиндр 5 перемещает свой шток 55 вправо, КОТОРЫЙ, при этом, через боковое отверстие проникает во внутреннюю полость гильзы 58 и таким образом преграждает выход из гильзы попадающей в гильзу заготовке 3. Затем срабатывает силовой цилиндр 56, который поворачивает своим штоком 57 гильзу 58 с заготов- 5 кой 3 на угол 180°.

Таким образом, заготовка переворачивается, т.е. происходит ее переориентация, и затем свободно выпадает в таком положении из гильзы 58 через элемент 7( к ротору 9.

Транспортировка заготовок 3 в носителях 10 и выгрузка из носителей осуществляется следующим образом.

Попадая в носитель 10, заготовка 3

0

5 Удерживается в его сквозном вертикаль- ном отверстии 12 дугообразными рычагами 1 и 5. Двигаясь к исполнительУдерживается в его сквозном вертикаль- ном отверстии 12 дугообразными рычагами 1 и 5. Двигаясь к исполнитель

ному органу 9, носитель 10 с заготовкой 3, в определенный момент, входит в контакт свободным удлиненным концом 19 пугообразного рычага 15 с неподвижным упором 20, закрепленным на неподвижном корпусе исполнительного органа 9 (фиг.6).

При этом дугообразные рычаги 15 и 1 поворачиваются в стороны от оси отверстия 12 и заготовка 3 выпадает из носителя. Рычаги 15 и под действием пружины 13 поворачиваются в исходное положение.

Попадая в элемент 7, заготовка 3 входит в контакт своим нижним торцом с вращающимся диском-отражателем 72. Вращаясь на вертикальном приводном валу 61 , диск-отра;хатель 72 в определенный момент проходит своим окном 73 под элементом 7. 3 этот момент заготовка 3, пооваливаясь в окно 73, попадает в соответствующий профильный

паз 63 барабана 60, вращающегося на валу 61 совместно с диском-отражателем 72. При этом паз 63 барабана в этот момент располагается в зоне защитного оградительного щитка 95, который предотвращает случайное выпадение заготовки из паза 63 в момент попадания ее в это гнездо (фиг.13). Барабан 60, вращаясь, переносит зато- товку 3 в дону действия технологического ротора 50. Увлекаемая ротором 50 заготовка 3 передается из него в ротор 51, в котором производится ее механическая обработка, а из ротора 51 - в ротор 53 выгрузки готовых изделий. При необходимости обработки заготовок другого типоразмера, переналадка автомата может осуществляться без выключения общего привода, т.е. в автоматическом режиме путем подачи соответствующей команды системе управления, к примеру нажатием соответствующей кнопки на пульте управления. Пои этом происходит переналадка всех роторов и механизмов линии (кооме виб- робункера 1, в переналадке которого нет необходимости, так как заготовка в нем расположена навалом), которая сводится в общем к синхронному повороту относительно неподвижных корпусов всех роторов на необходимую угловую величину.

Переналадка контрольного устройства 21 происходит следующим образом. Корпус 22 поворачивается на необходимую угловую величину и плечо 29 с соответствующим контрольным профильным выступом 30 соответствующего рычага 23 занимает перпендикулярное к продольной оси цепного конвейера о положение.

В свою очередь, поворот корпуса 22 устройства 21 производится следующим образом. Иток 33 силового цилинд- ра 37, перемещаясь влево, выводит стержень-фиксатор 41 из отверстия 7 в корпусе 22 ротора. Одновременно двуплечий рычаг 4 поворачивается на неподвижной оси 43 и своим плечом kS перемещает вверх воащающийся на приводном валу 31 диск 35. При этом диск 35 входит в зацепление своим торцовым выступом 3 с впадиной 33 на нижнем торце корпуса 22 устройства 21. 3 результате корпус 22 поворачивается вместе с приводным валом 31, а после поворота на необходимую угловую величину силовой цилиндр 37 пе

о

5

о 5

5

0

5

0

0

5

ремещает свой подвижный орган (шток) 38 вместе с гильзой 39 вправо. Приводной вал 31 выводится из контакта с корпусом 22, а стержень-фиксатор ч1 входит в соответствующее отвеостие ч7 корпуса 22, фиксируя его в таком положении.

Переналадка ротора 9 загрузки заготовок в ротор 50 происходит следующим образом. Подвижный орган 33 силового цилиндра , перемещаясь вниз, поворачивает коромысло 3) так, что его плечо 30 перемещает вверх ползун 79, который сжимает при этом пружину 77. Через эту пружину ползун 79 воздействует на фиксирующий элемент 78 который прижимается своим верхним торцом ко дну кольцевой канавки 65, и дойдя до цилиндрического углубления 66 вращающегося барабана 60, входит в него. При этом происходит фиксация (жесткая) поворотного барабана 60 относительно неподвижного корпуса 76. Одновременно фиксирующие элементы (нежесткой фиксации) 68 выходят из углублений 70, а вал 61 с закрепленным на его верхнем конце 71 диском-отражателем 72 поворачивается на необходимую угловую величину, т.е. до совмещения окна 73 диска-отражателя 72 с необходимым профильным пазом 63 барабана 60. После этого (в нужный момент) система управления линии подает команду силовому цилиндру на включение обратного хода подвижного органа S3 (хода вверх), которое приводит к выводу фиксирующего элемента 73 из углубления 66. Одновременно происходит фиксация барабана 60 относительно вращающегося вала 61 за счет фиксирующих элементов 63 и углублений 70 вала 61.

Формула изобретения

1. Роторно-конвейерная линия, содержащая загрузочное устройство с механизмом поштучной подачи, огибаемое цепным конвейером с чередующимися группами носителей для изделий, загрузочный ротор, включающий барабан с захватными органами и натяжную звездочку, технологические ооторы с инструментальными блоками, кинематически связанные между собой, с механизмом поштучной выдачи и загрузочным ротором, и систему управления, при этом барабан загрузочного ротора установлен с возможностью шагового поворота относительно вала посредством механизма фиксации с соответствующим приводом, связанным с системой управления, отличающаяся тем, что, с целью расиирения функциональных возможностей, линия снабжена установленным с возможностью шагового поворота и фиксации контрольным устройством с механизмами распознавания по числу носителей в группе,установленными над траекторией движения цепного конвейера, кинематически связанным с приводом загрузочного ротора, механизмом вторичной ориентации, размещенным под натяжной звездочкой и над ротором передачи, смонтированным между механизмом вторичной ориентации и технологическим ротором и снабженным барабаном с захватными органами, установленными с возможностью Шагового поворота относительно вала посредством дополнительно введенного в ротор механизма фиксации, связанного с соответствующим приводом.

2. Линия по п.1, отличающая с я тем, что каждый из носителей цепного конвейера выполнен в виде консольно закрепленного на несущей цепи корпуса с вертикальным сквозным отверстием, снабженного двумя ду- гообоазными рычагами, подпружиненными относительно друг друга, закрепленными шарнирно одними своими концами в сквозной горизонтальной прорези корпуса с возможностью повооота, причем эти концы дугообразных рычагов сопря

0

жены между собой посредством зубчатого зацепления, а свободный конец одного из этих рычагов выполнен удлиненным, с возможностью периодического взаимодействия с неподвижным упором, установленным над механизмами вторичной ориентации.

3. Линия по п.1, отличаю - щ а я с я тем, что барабан ротора передачи снабжен подпружиненными фиксирующими элементами, расположенными в его радиальных равномерно расположенных отверстиях и контактирующими с валом этого барабана, снабженным равномерно расположенными на его цилиндрической поверхности углублениями под упомянутый фиксирующий элемент, а на нижнем торце барабана выполнено углубление под приводной фиксирующий элемент, кинематически связанный с подвижным органом силового цилиндра, закрепленного на неподвижном корпусе ротора.

0

5

отличаю

4. Линия по п. 1 , щ а я с я тем, что контрольное устройство выполнено в виде поворотного относительно вертикальной оси корпуса с установленными на нем двуплечими поворотными рычагами, установленными с возможностью поворота в горизонтальной плоскости и взаимодействия одним плечом каждого рычага с электромагнитным датчиком, связанным с системой управления, причем на втором плече каждого рычага закреплен механизм распознавания.

10

О Чвtu

i

Фиг.}

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат питания | 1986 |

|

SU1488179A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1217741A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| Ротор загрузки роторно-конвейерных машин | 1983 |

|

SU1199405A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Роторно-конвейерная машина | 1977 |

|

SU722823A1 |

Изобретение относится к устройствам для манипулирования обрабатываемыми изделиями с помощью барабанов, в маетности к роторно-конвейерным автоматическим устройствам. Цель изобретения - расыирение функциональных возможностей ротопно-конвейерных (Линий путем обеспечения их полуавтоматической переналадки для обработки различных изделий. Линия снабжена установленным с возможностью шагового поворота и фиксации контрольным устройством с механизмами распознавания по числу носителей в группе, механизмом вторичной ориентации, размещенным под натяжной звездочкой и над ротором передачи. Каждый из носителей цепного конвейера выполнен в виде консоль- но закрепленного на несущей цепи корпуса с вертикальным сквозным отверстием. Барабан ротора передачи снабжен подпружиненными фиксирующими элементами, расположенными в его радиальных отверстиях и контактирующими с валом барабана. 3 з.п.ф-лы, 15 ил. г (Л

1

S/S7777 r //////////

« 52

Фи&2

зг

Фиг.Ц

Фиг.5

Вид Л

20

19

15

Фиг9

Е-Ј

Фие.8

Ж-Ж

ФигЮ

U ПФ

Я890П

63

73

Фиг.13

57

95

60

Фиг ft Н-Н

фиг. 15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ( РОТОРНО-КОНВЕПЕРНАЯ ЛИНИЯ | |||

Авторы

Даты

1992-01-23—Публикация

1987-12-25—Подача