1

Изобретение относится к области материаловедения, конкретно к пористой керамике для литейных форм, фильтров, катализаторов, подшипников, и может быть использовано в металлургии, химической промышленности.

Целью изобретения является увеличение выхода целевого продукта и повышения активности порошков.

Исходный материал обрабатывают в энергонапряженной мельнице с рабочими телами до достижения оптимальной гранулометрии по плотным агрегатам, состоящих из ультрадисперсных частиц, т.е. до максимальной массовой доли фракции с требуемыми размера- ми плотных агрегатов, с последующей операцией выделения требуемой фракции, а отсеянный материал возвращают в начало процесса.

Сущность способа заключается в том, что в энергонапряженных мельницах с рабочими телами, например в шаровых планетарно-центробежных мельницах, на первом этапе производится измельчение материала до ультрадисперсного состояния (до размеров частиц в десятые и сотые доли микрона) . Затем ультрадисперсные частицы, попавшие под удар между рабочими телами (шарами) или между рабочими телами и стенкой помольного барабана, образуют плотные агрегаты, количество и размер которых растет со , временем обработки. Плотные агрегаты достаточно прочны и при операциях

Јь 1 J 4ь ОЭ Ч

разделения и формования ведут себя как индивидуальные частицы. Плотные агрегаты, по сравнению с монокристаллическими частицами, имеют округ- лую форму, изотропны и более пластичны. Все эти особенности плотных агрегатов оказывают положительное действие на стадиях формования пористого изделия, его обжига и конечной прочности.

На стадии формования округлые плотные агрегаты образуют более плотную упаковку, а благодаря их повышенной пластичности они легче прессуются и не разрушаются после снятия давления, что особенно важно для пористых изделий сложной формы.

На стадии обжига более округлые плотные агрегаты имеют большую поверх ность контакта с соседними, чем обычные частицы, что способствует образованию более прочных контактов. Ультрадисперсные частицы, из которых состоят плотные агрегаты, значитель- но белее активны в спекании из-за высокой поверхностной и объемной диффузии. Это также приводит к более плотному припеканию и прочным контактам между зернами в спеченной керамике, а кроме того, в случае необходимости позволяет снизить температуру и вре- мя обжига. Высокая пластичность плотных агрегатов при температуре обжига способствует утряске плотных агрегатов в более плотную упаковку - без . крупных пор и каверн, а также приводит к резкому снижению внутренних напряжений .

Изотропность плотных агрегатов обеспечивает при спекании равноценную прочность всех контактов между зернами, что в целом также повышает прочность, а главное, резко повышает надежность спеченных изделий в эксплуатации за счет устранения причин развития макротрещин.

После обработки материала в энергонапряженной мельнице его подвергают разделению с помощью набора сит. Самые мелкие сита позволяют отделять частицы менее 40 мкм. С помощью сита с размером ячеек, например, 50 мкм выделяют целевой продукт с размерами частиц менее 50 и более 40 мкм. Его доля, как правило, невелика, что и определяет высокую стоимость подобных материалов. Существует оптимальное время обработки, когда по

5

0 5 ° 0

д д

-п

5

5

еле разделения в интервал требуемых размеров попадает максимальная доля целевого продукта. Не попавший в целевой продукт материал возвращают на доработку в энергонапряженную мельницу и после восстановления при обработке оптимального гранулометрического состава из материала снова выделяют целевой продукт. Таким образом, при реализации цикла потерь материала не происходит, так как крупные плотные агрегаты, не попавшие в целевой продукт из-за больших раз- меровг,в мельнице могут разрушиться до требуемых размеров.

Пример. В энергонапряженную планетарно-центробежнух мельницу типа М-3 с центробежным фактором 60, с емкостью барабанов 0,-6 л загружают 1 кг стальных шаров ф 8 мм и О,1 кг исходного материала ZrO. Мельницу включают на 12 мин. Обработанный продукт разделяют на ситах и выделяют целевой продукт - узкую фракцию плотных агрегатов с размерами более 40 и менее 50 мкм. Ее доля составила 8%. Отсеянный материал подвергают повторной обработке в этой же мельнице в течение 2 мин и разделению. Выделенную целевую фракцию объединяют с полученной после первой обработки.

Отсев накапливают и порциями по О,1 кг снова обрабатывают, и т.д. Целевой продукт смачивают 0,1%-ным раствором ПВС в этаноле и прессуют при давлении Ю кг/см . Полученные прессовки спекают в течение 1 ч при 1200 С. Общую плотность определяют по разнице теоретической и измеренной плотности, а изолированную пористость -- по разнице общего объема пор и объема воды, удерживаемой в пористой керамике.

Прочностную характеристику спечен-. ной керамики определяют известным методом по максимальной сдвиговой нагрузке на стержень, при котором он еще не разрушается.

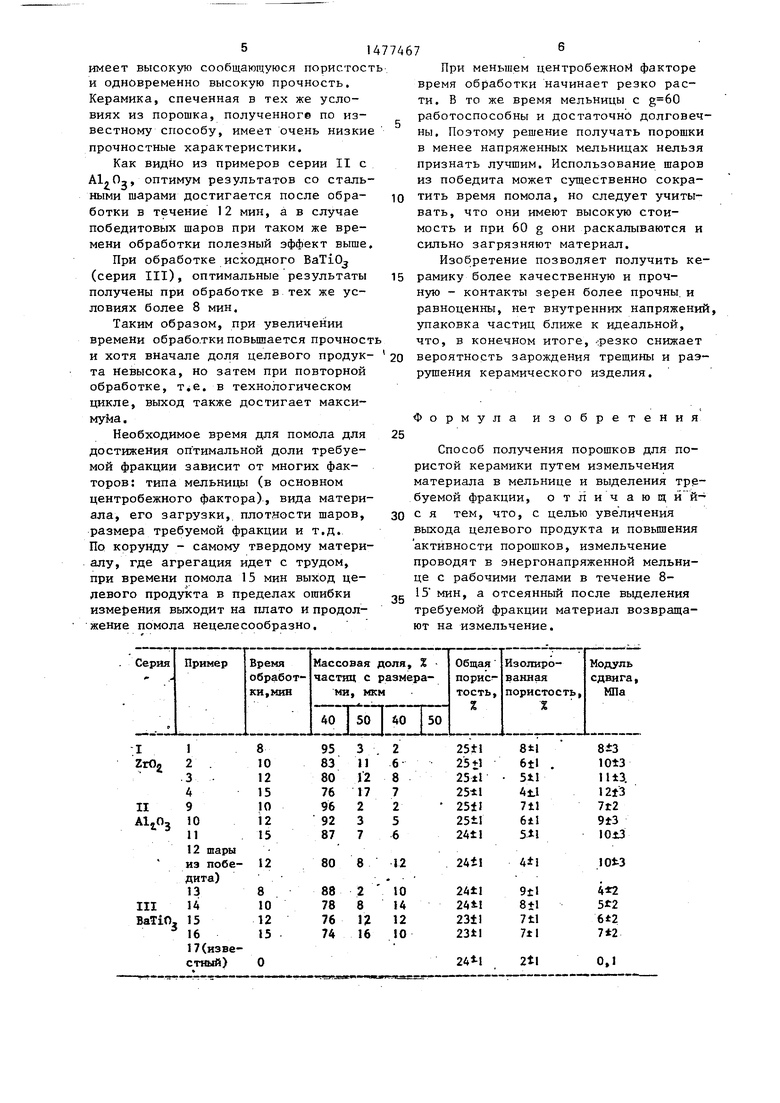

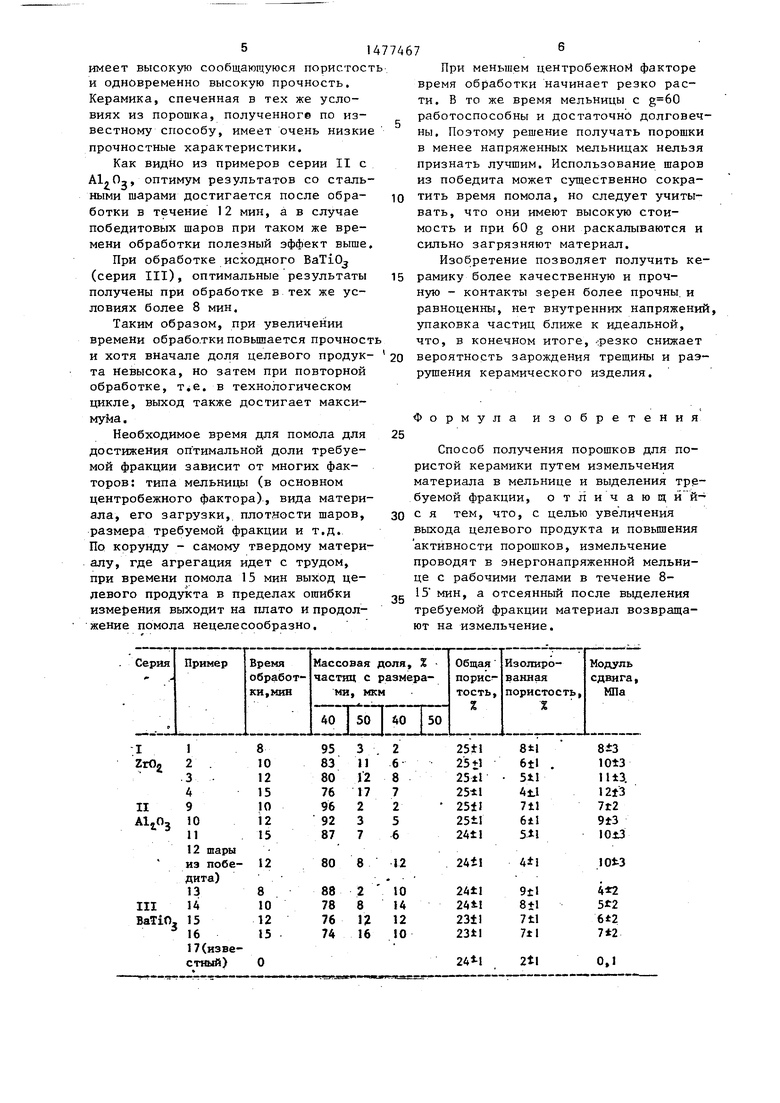

В таблице сведены примеры на различные исходные вещества, времена их обработки и условия (материал шаров).

Как видно из таблицы, выявлено оптимальное время обработки для каждого материала 8-15 мин, при котором массовая доля целевого продукта - плотных агрегатов с размерами более 40 и менее 50 мкм - максимальна, а прочность высокая. Спеченная керамика

51

имеет высокую сообщающуюся пористост и одновременно высокую прочность. Керамика, спеченная в тех же условиях из порошка, полученноге по известному способу, имеет очень низкие прочностные характеристики.

Как видно из примеров серии II с AljO,, оптимум результатов со стальными шарами достигается после обработки в течение 12 мин, а в случае победитовых шаров при таком же времени обработки полезный эффект выше,

При обработке исходного BaTiOj (серия III), оптимальные результаты получены при обработке в тех же условиях более 8 мин.

Таким образом, при увеличении времени обработки повышается прочност и хотя вначале доля целевого продукта невысока, но затем при повторной обработке, т.е. в технологическом цикле, выход также достигает максимума.

Необходимое время для помола для достижения оптимальной доли требуемой фракции зависит от многих факторов: типа мельницы (в основном центробежного фактора), вида материала, его загрузки, плотности шаров, размера требуемой фракции и т.д. По корунду - самому твердому материалу, где агрегация идет с трудом, при времени помола 15 мин выход целевого продукта в пределах ошибки измерения выходит на плато и продолжение помола нецелесообразно,

76

При меньшем центробежной факторе время обработки начинает резко расти. В то же время мельницы с работоспособны и достаточно долговечны. Поэтому решение получать порошки в менее напряженных мельницах нельзя признать лучшим. Использование шаров из победита может существенно сократить время помола, но следует учитывать, что они имеют высокую стоимость и при 60 g они раскалываются и сильно загрязняют материал.

Изобретение позволяет получить керамику более качественную и прочную - контакты зерен более прочны и равноценны, нет внутренних напряжений, упаковка частиц ближе к идеальной, что, в конечном итоге, -резко снижает

вероятность зарождения трещины и разрушения керамического изделия.

Формула изобретения

Способ получения порошков для пористой керамики путем измельчения материала в мельнице и выделения требуемой фракции, отличающй йс я тем, что, с целью увеличения выхода целевого продукта и повышения активности порошков, измельчение проводят в энергонапряженной мельнице с рабочими телами в течение 815 мин, а отсеянный после выделения требуемой фракции материал возвращают на измельчение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ультрадисперсного активированного альфа-оксида алюминия | 2022 |

|

RU2790705C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОЙ КЕРАМИКИ | 2019 |

|

RU2735791C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ПРОПАНТОВ | 2002 |

|

RU2203248C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО НАНОМОДИФИЦИРОВАННОГО КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2542073C1 |

| Металлокерамический композит на основе серебра для селективных кислородных мембран и способ его получения | 2020 |

|

RU2751917C1 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ШАМОТА, ИСПОЛЬЗУЕМОГО В КАЧЕСТВЕ РАСКЛИНИВАЮЩЕГО АГЕНТА | 2001 |

|

RU2191169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2019 |

|

RU2731751C1 |

| Способ обработки диэлектрических материалов | 1986 |

|

SU1375328A1 |

Изобретение относится к материаловедению, а именно к получению пористой керамики для литейных форм, фильтров, катализаторов, подшипников, и может быть использовано в металлургии и химической промышленности. Цель изобретения - увеличение выхода целевого продукта и повышение активности порошков. Способ получения порошков для пористой керамики включает измельчение материала в энергонапряженной мельнице с рабочими телами в течение 8-15 мин, выделение требуемой фракции и возвращение отсеянного материала на повторное измельчение. Общая пористость спеченной керамики составляет 23-25%, в том числе изолированная пористость - 4-9% модуль сдвига 5-11 МПа. 1 табл.

| Планетарная мельница | 1972 |

|

SU447166A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Джонс В.Д | |||

| Основы порошковой металлургии, Свойства и применение порошковых материалов, М,: Мир, 1965, с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

Авторы

Даты

1989-05-07—Публикация

1987-06-16—Подача